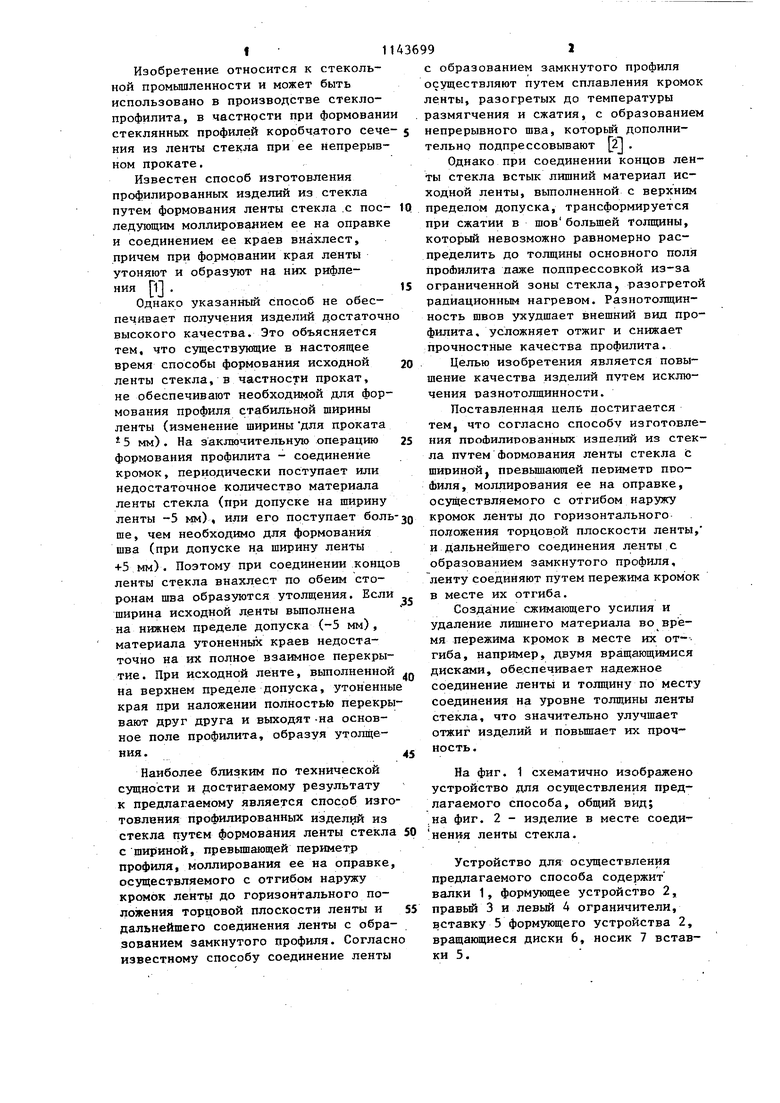

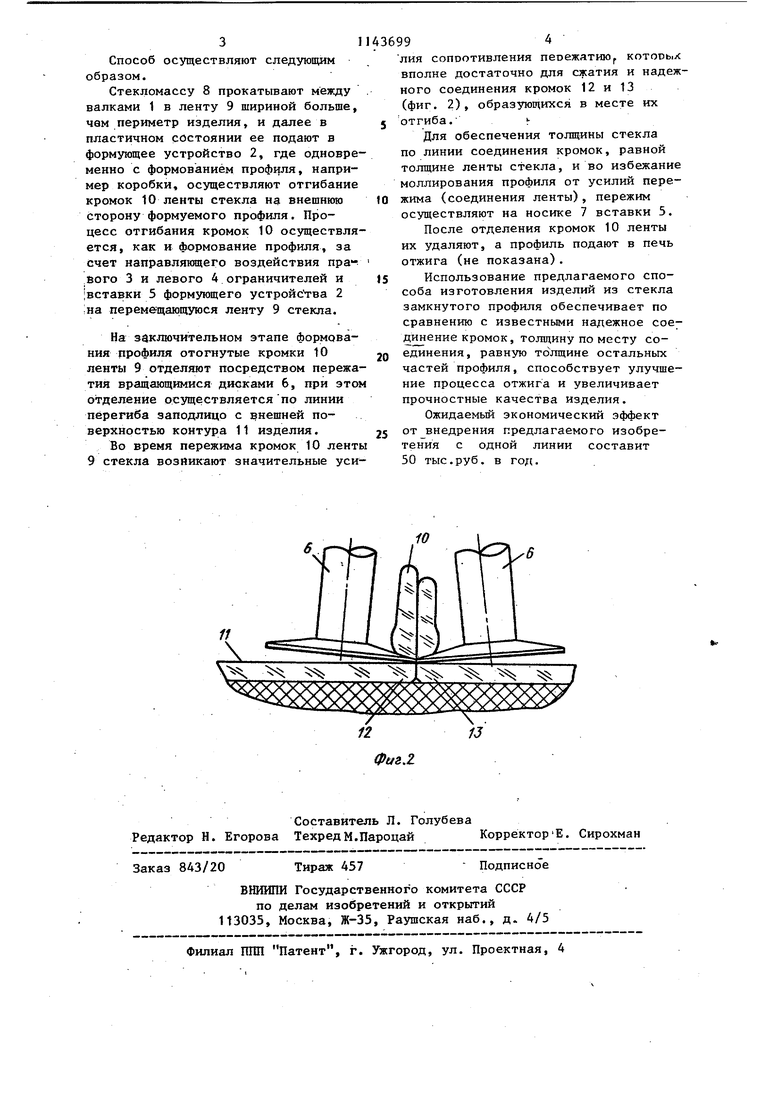

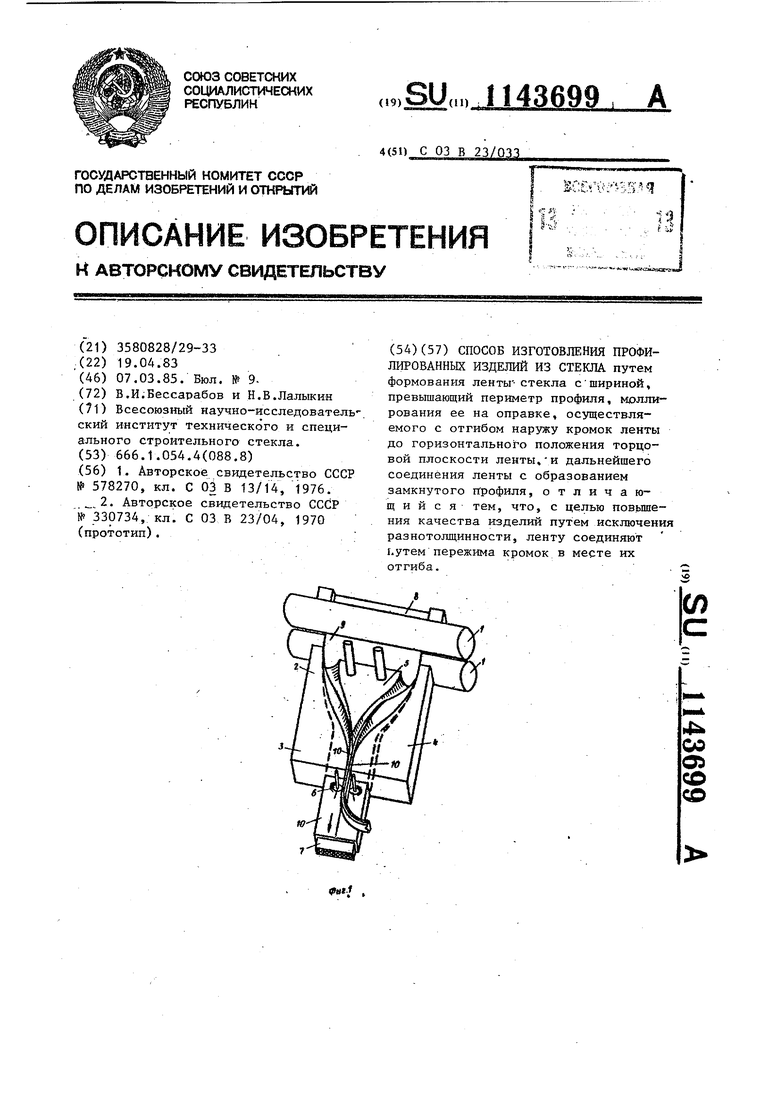

Изобретение относится к стекольной промышленности и может быть использовано в производстве стеклопрофилита, в частности при формован стеклянных профилей коробчатого сеч ния из ленты стекла при ее непрерыв ном прокате. Известен способ изготовления профилированных изделий из стекла путем формования ленты стекла .с пос ледующим моллированием ее на оправк и соединением ее краев внахлест, причем при формовании края ленты утоняют и образуют на них рифления 1 . Однако указанный способ не обеспечивает получения изделий достаточ высокого качества. Это объясняется тем, что существующие в настоящее время способы формования исходной ленты стекла, в частности прокат, не обеспечивают необходимой для фор мования профиля стабильной ширины ленты (изменение ширины для проката 5 мм). На заключительную операцию формования профилита - соединение кромок, периодически поступает или недостаточное количество материала ленты стекла (при допуске на ширину ленты -5 мм), или его поступает бол ше, чем необходимо для формования шва (при допуске на ширину ленты +5 мм). Поэтому при соединении концо ленты стекла внахлест по обеим сторонам шва образуются утолщения. Если ширина исходной ленты вьтолнена на нижнем пределе допуска (-5 мм), материала утоненных краев недостаточно на их полное взаимное перекрытие. При исходной ленте, выполненной на верхнем пределе допуска, утоненны края при наложении полностЫо перекры вают друг друга и выходят -на основное поле профилита, образуя утолщения. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изго товления профилированных изделий из стекла путем формования ленты стекла с шириной, превьшающей периметр профиля, моллирования ее на оправке осуществляемого с отгибом наружу кромок ленты до горизонтального положения торцовой плоскости ленты и дальнейшего соединения ленты с образованием замкнутого профиля. Согласн известному способу соединение ленты с образованием замкнутого профиля осуществляют путем сплавления кромок ленты, разогретых до температуры размягчения и сжатия, с образованием непрерывного шв.а, которьй дополнительно подпрессовывают Я , Однако при соединении концов ленты стекла встык лишний материал исходной ленты, выполненной с верхним пределом допуска, трансформируется при сжатии в шовбольшей толщины, который невозможно равномерно распределить до толщины основного ПОЛЯ проАилита даже подпрессовкой из-за ограниченной зоны стекла, разогретой радиационным нагревом. Разнотолщинность швов ухудшает внешний вид профилита. усложняет отжиг и снижает прочностные качества профилита. Целью изобретения является повышение качества изделий путем исключения тэазнотолщинности. Поставленная цель достигается тем, что согласно способу изготовления пообилированных изделий из стекла путем формования ленты стекла с ширинойJ превышающей периметр профиля, моллирования ее на оправке, осуществляемого с отгибом наружу кромок ленты до горизонтального положения торцовой плоскости ленты, и дальнейшего соединения ленты с образованием замкнутого профиля, ленту соединяют путем пережима кромок в месте их отгиба. Созда:ние сжимающего усилия и удаление лишнего материала во время пережима кромок в месте их отгиба, например, двумя вращающимися дисками, обеспечивает надежное соединение ленты и толщину по месту соединения на уровне толщины ленты стекла, что значительно улучшает отжиг изделий и повьшгает их прочность. На фиг. 1 схематично изображено устройство для осуп1ествления предлагаемого способа, общий вид; на фиг. 2 - изделие в месте соединения ленты стекла. Устройство для осуществления предлагаемого способа содержит валки 1, формующее устройство 2, правый 3 и левый 4 ограничители, вставку 5 формующего устройства 2, вращающиеся диски 6, носик 7 вставки 5.

3n

Способ осуществляют следующим образом.

Стекломассу 8 прокатывают между валками 1 в ленту 9 шириной больше, чем периметр изделия, и далее в пластичном состоянии ее подают в формующее устройство 2, где одновременно с формованием профиля, например коробки, осуществляют отгибание кромок 10 ленты стекла на внешнюю сторону формуемого профиля. Процесс отгибания кромок 10 осуществляется, как и формование профиля, за счет направляющего воздействия пра,вого 3 и левого 4 ограничителей и ;вставки 5 формующего устройсЧ-ва 2 1на перемещающуюся ленту 9 стекла.

На заключительном этапе формования профиля отогнутые кромки 10 ленты 9 отделяют посредством пережатия вращающимися дисками 6, при этом отделение осуществляетсяпо линии перегиба заподлицо с нешней поверхностью контура 11 изделия.

Во время пережима кромок 10 ленты 9 стекла возникают значительные уси99-4

лия сопротивления пеоежатию КОТОРЫХ вполне достаточно для сжатия и надежного соединения кромок 12 и 13 (фиг. 2), образующихся в месте их отгиба. ,

Для обеспечения толщины стекла по линии соединения кромок, равной толщине ленты стекла, и во избежание моллирования профиля от усилий пережима (соединения ленты), пережим осуществляют на носике 7 вставки 5. После отделения кромок 10 ленты их удаляют, а профиль подают в печь отжига (не показана).

Использование предлагаемого способа изготовления изделий из стекла замкнутого профиля обеспечивает по сравнению с известными надежное соединение кромок, толщину по месту соединения, равную толщине остальных частей профиля, способствует улучшение процесса отжига и увеличивает прочностные качества изделия.

Ожидаемый экономический эффект

от внедрения предлагаемого изобретения с одной линии составит 50 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из стекла | 1976 |

|

SU578270A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ТРУБ И ПЛОСКИХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2163849C2 |

| Лопасть ветрового колеса из композиционных материалов и способ ее изготовления | 1991 |

|

SU1807960A3 |

| СПОСОБ УСТАНОВКИ НАВЕСНЫХ ОБЛИЦОВОЧНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2470126C1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА путем формования ленты стекла сшириной, превьшающий периметр профиля, моллирования ее на оправке, осуществляемого с отгибом наружу кромок ленты до горизонтального положения торцовой плоскости ленты,И дальнейшего соединения ленты с образованием замкнутого профиля, о т л и ч а rani и и с я тем, что, с целью повьшения качества изделий путем исключения разнотолщинности, ленту соединяют ьутем пережима кромок в месте их отгиба. (Л с ili оо о:, со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления изделий из стекла | 1976 |

|

SU578270A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИИИЗ СТЕКЛА | 0 |

|

SU330734A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-03-07—Публикация

1983-04-19—Подача