(54) СВЕРЛИЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| УСТРОЙСТВО для КОНТРОЛЯ НАГРУЗКИ НА ИНСТРУМЕНТ ПРИ ГЛУБОКОМ СВЕРЛЕНИИ | 1973 |

|

SU385680A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1973 |

|

SU475223A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| Привод подачи рабочего органа многошпиндельного сверлильного станка | 1974 |

|

SU500011A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Головка станка для сверления неметаллических материалов | 1973 |

|

SU464450A1 |

| Механизм подачи шпинделя сверлильного станка | 1987 |

|

SU1426707A1 |

| Механизм подачи шпинделя сверлиль-НОгО CTAHKA | 1979 |

|

SU850326A1 |

1

Изобретение относится к области обработки металлов резанием и может быть использовано при сверлении глубоких отверстий малого диаметра.

Известна сверлильная головка, содержащая корпус, пиноль, ведущий и ведомый шпиндели и средства автоматического регулирования подачи и быстрого подвода. Ведомый шпиндель установлен с возможностью осевого перемещения относительно ведущего 1.

Недостатками устройства являются низкая надежность защиты инструмента и невысокая производительность обработки.

Цель изобретения - повыщение производительности обработки и надежности защиты инструмента.

Эта цель достигается за счет того, что средство автоматического регулирования подачи выполнено в виде центробежного регулятора, связывающего ведущий и ведомый щпиндели,и электромагнитного датчика крутящего момента, а средство быстрого подвода также имеет электромагнитный датчик. Причем якоря этих датчиков установлены на ведомом щпинделе, а статоры - на ведущем.

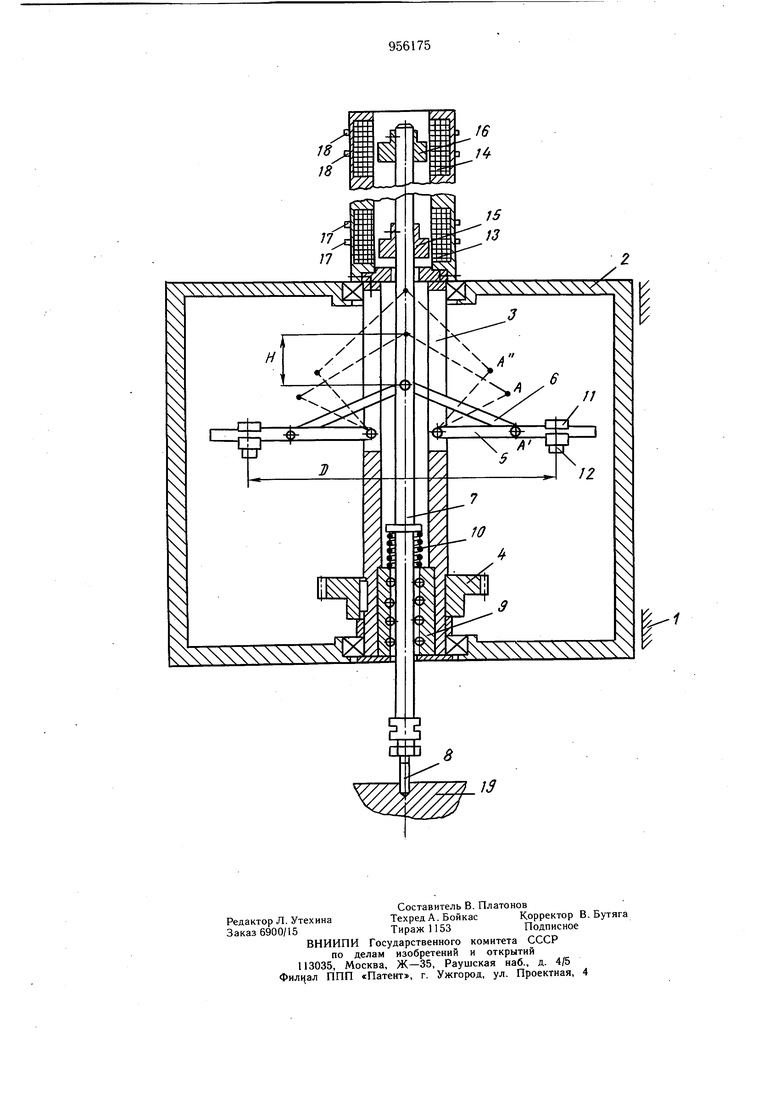

На чертеже изображена предложенная сверлильная головка.

В корпусе 1 сверлильной головки помещена пиноль 2, внутри которой установлен ведущий щпиндель 3 с зубчатым колесом 4. 5 На щпинделе 3 одним концом щарнирно закреплен рычажный механизм 5 центробежного регулятора, другой рычаг 6 которого щарнирно связан с ведомым щпинделем 7. На переднем конце шпинделя закреплено 10 сверло 8. Между ведущим и ведомым щпинделями находятся опора качения и пружина 10. Рычаги центробежного регулятора имеют балансировочные элементы II, зафиксированные винтом 12. В задней части щпинделя 3 установлены статоры 13 и 14 устройст5 ва быстрого подвода и датчика крутящего момента соответственно, их якоря 15 и 16 установлены на щпинделе 7. Статоры имеют токосъемные кольца 17 и 18.Система управления на чертеже не показана.

Предлагаемая сверлильная головка работает следующим образом.

На статор 13 быстрого подвода подается напряжение, и якорь 15 вместе с ведомым щпинделем 7 быстро перемещается в рабочую позицию, центробежный регулятор из начального положения А перемещается в рабочее Л. Шпинделю 3 через колесо 4 сообщается вращение, передающееся посредством рычажных механизмов 5, 6 центробежного регулятора на щиндель 7. Одновременно с этим от привода подачи пиноль 2 перемещается в направляющих корпуса 1 с требуемой величиной подачи по направлению к обрабатываемой детали 19. Балансировочные элементы 11 центробежного регулятора подобраны таким образом, что R Ясс , где R - суммарная скоростная реакция центробежного регулятора на шпиндель 7 в осевом направлении; р j-предельно допустимое осевое усилие резания при сверлении Происходит сверление отверстия в детали 19. При резком увеличении осевого усилия резания по какой-либо причине рычаги 5, 6 центробежного регулятора, перемещаясь из положения Л в положение А, прекращают подачу щпинделя 7 и сверла 8 относительно детали 19 (для исключения поломки сверла), а относительно продолжающей опускаться пиноли 2 и щпинделя 3 шпиндель 7 вместе с якорем 16 поднимается вверх. Информация об изменении магнитного потока в статоре 14 датчика крутящего момента поступает в систему управления подачей пиноли, и подача автоматически уменьшается. При достижении центробежным регулятором положения А подача прекращается. Однако привод вращения шпинделя 7 продолжает работать, а сверло 8 продолжает вращаться. Под действием сил реакции центробежного регулятора сверло внедряется в металл, якорь 16 опускается относительно статора 14 формируется команда на включение привода подачи пиноли 2, включается привод подачи, и процесс обработки продолжается. Передвижением балансира 11 центробежного регулятора или изменением масс m балансировочного элемента устанавливается суммарная реакция D mv к- Q , где Y - скорость вращения щпинделя; D -диаметр траектории враще,ния балансира. / JuDn тт« -ТООО- Цикл работы повторяется до тех пор, пока отверстие не будет просверлено на требуемую длину обработки. Конец сверления фиксируется нажа.тием специального кулачка на конечный выключатель, который включает реверс цепи привода подач. Сверлильная головка отводится назад до исходного положения, где кулачок воздействует на другой конечный выключатель. Предлагаемая сверлильная головка позволяет повысить надежность защиты от поломок, сократить расход инструмента и уменьщить брак обрабатываемых деталей. Кроме того, обеспечены высокая надежность в работе, простота обслуживания и ремонта и повыщена производительность. Формула изобретения Сверлильная головка, содержащая корпус, пиноль, ведущий и ведомый щпиндели, причем ведомый шпиндель установлен с возможностью осевого перемещения относительно ведущего, средства автоматического регулирования подачи и быстрого подвода, отличающаяся тем, что, с целью повышения производительности обработки и повышения надежности защиты инструмента, средство автоматического регулирования подачи выполнено в виде центробежного регулятора, связывающего ведущий и ведомый щпиндели, и электромагнитного датчика крутящего момента, а средство быстрого подвода также имеет электромагнитный датчик, причем якоря датчиков установлены на ведомом шпинделе, а статоры - на ведущем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 475223, кл. В 23 В 39/10, 1975 (прототип).

Авторы

Даты

1982-09-07—Публикация

1980-10-08—Подача