Изобретение относится к металлур гни, в частности к разработке соста вов стали для изделий толщиной до 2 25 мм, работающих при повьшенных ударных нагрузках при низких темпер турах. Известна сталь ij , содержащая, мае. %: Углерод0,01-0,09 Хром2,0-4,9 Марганец1,8-3,0 Молибден0,01-0,5 ЖелезоОстальное Однако такая сталь имеет недоста точную прочность и ударную вязкость Наиболее близкой к предложенной по технической сущности и достигаем му результату является сталь |2 , содержащая, мас.%: Углерод0,003-0,05 Хром0,3-3,0 Марганец0,1-0,8 Кальций0,001-0,01 Лантан0,005-0,1 Ниобий0,01-0,15 Ванадий0,01-0,2 ЖелезоОстальное Однако известная сталь имеет недостаточную прочность и ударную вяз кость в изделиях толщиной до 2025 мм при пониженных температурах. I . . , Целью изобретения является повышение прочности и ударной вязкости. Указанная цель достигается тем, что высокопрочная свариваемая сталь содержащая углерод, хром, марганец, кальций, редкоземельные элементы, один элемент, взятый из группы, содержащей ванадий и ниобий, и железо дополнительно содержит алюминий при следующем соотношении компонентов, мас.%:. Углерод0,05-0,11 Хром1,2-2,2 Марганец .1,0-2,2 Кальций0,01-0,03 Редкоземельные . элементы0,01-0,03 Один элемент, взятый из группы, содержащей ванадий и ниобий 0,03-0,15 Алюминий0,01-0,05 ЖелезоОстальное Легирование низкоуглеродистых ст лей хромом и марганцем проводится для повьшения их прокаливаемости с целью получения при закалке струк туры мартенсита или мартенсита и бейнита, которые обеспечивают стали более высокую прочность. Причем совместное влияние хрома и марганца на устойчивость аустенита и пр.окаливаемость значительно более сильное, чем это следовало бы из аддитивности влияния каждого элемента. При содер- . жании в стали 0,3-3% хрома и менее 0,8% марганца критический диаметр при охлаждении на воздухе составляет не более 4-5 мм, а при содержаниях хрома 1,2-2,2% и марганца 1,0-2,2% (предложенная сталь) критический диаметр значительно больше и находится в пределах 15-30 w. Таким образом, чтобы получить мартенситно-бейнитную структуру при. охлаждении на воздухе или в воде в сечении 20-25 мм и, соответственно, высокую прочность при указанных содержаниях хрома необходимо содержание марганца не ниже 1,0%. Увеличение содержания марганца выше 2,2% нежелательно, так как приводит к падению ударной вязкости ввиду чрезмерного упрочнения твердого раствора. Алюминий Способствует более полному предварительному раск1:слению стали перед введением РЗМ, является эффективным модификатором и измельчает зерно аустенита. Раскисление алюминием в количестве 0,01-0,04% понижает температуру перехода стали из вязкого состояния в хруйкое, а при содержании алюминия вьш1е 0,08% хладноломкость стали понижается. Поэтому содержание алюминия в предложенной стали вьше 0,05% нецелесообразно ввиду ухудшения вязкости. При низком содержании алюминия (менее 0,01%) эффект раскисления незначителен. Введение кальция приводит к дополнительному раскислению и десульфурации стали, что существенно снижает склонность стали к образованию холодных трещин в сварном соединении. I Наличие в составе стали редкоземельных элементов (церия и лантана) повышает пластичность, понижает анизотропию ударной вязкости. Введение в сталь ванадия или ниобия приводит к измельчению зерна . вследствие образования карбонитриДов, препятствующих росту зерна аустенита при нагреве под закалку и в зоне термического влияния при сварке. Эти элементы также способстS .1

вуют упрочнению стали за счет дисперсионного твердения.

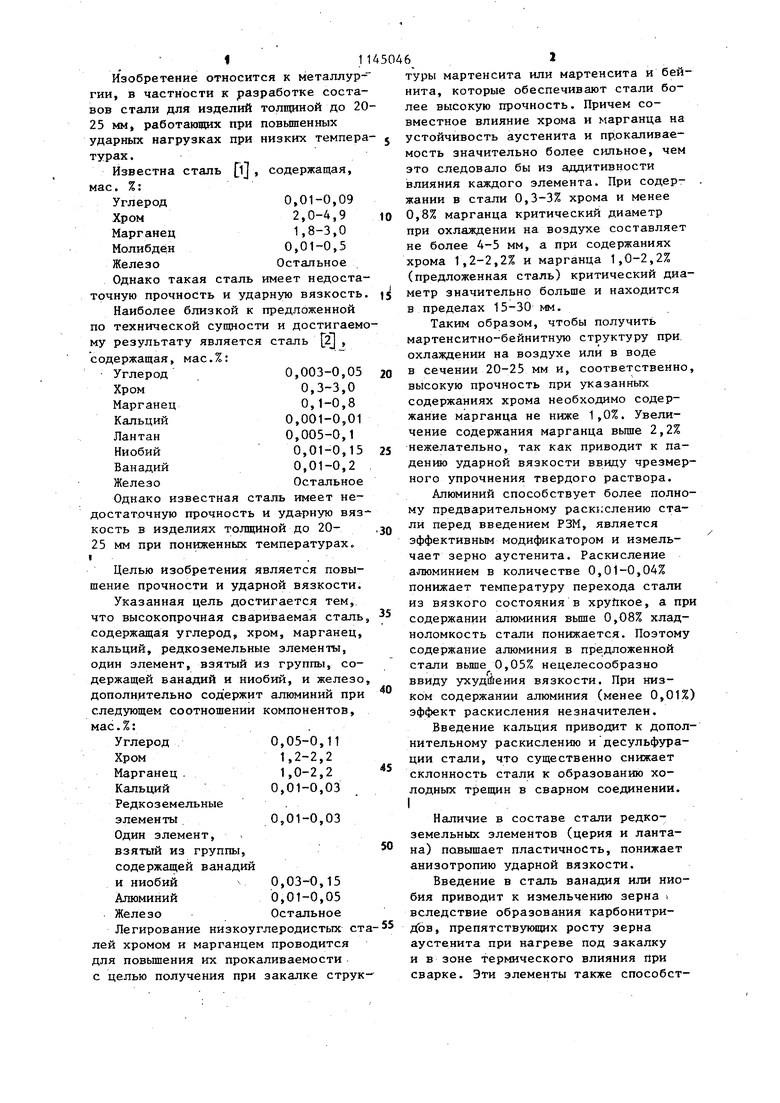

Сталь известного и предложенного составов выплавляют по объемной технологии в индукционной печи ИСТ 0,06. Слитки куют на пруток речением 25х х25 мм, затем производят горячую прокатку заготовок до сечения 14х хЗО мм и охлаждают на воздухе. Химические составы известной и предложенной стали приведены в табл. 1.

145046 4

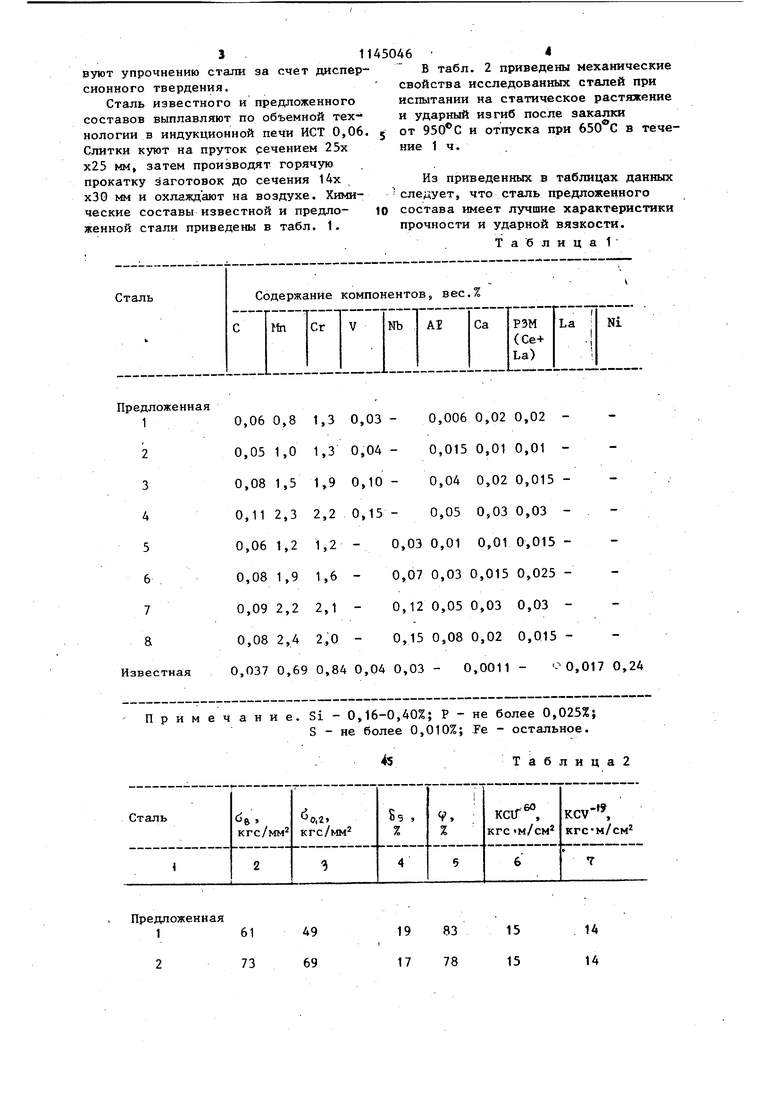

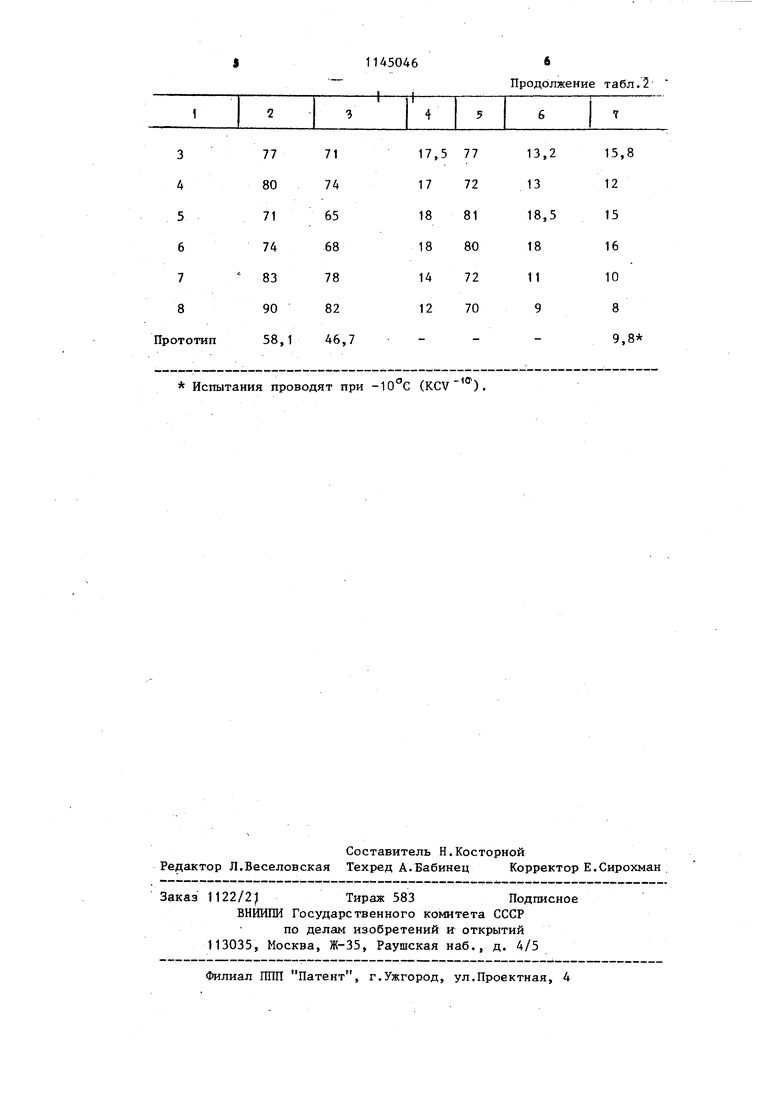

В табл. 2 приведены механические свойства исследованных сталей при испытании на статическое растяжение и ударный изгиб после закалки

, 5 от и отпуска при 650 С в течение 1ч.

Из приведенных в таблицах данных следует, что сталь предложенного 10 состава имеет лучшие характеристики прочности и ударной вязкости.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009260C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Сталь | 1978 |

|

SU775160A1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Листовой прокат, изготовленный из высокопрочной стали | 2019 |

|

RU2726056C1 |

ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ, содержащая углерод, хром, марганец, кальций, редкоземельные элементы, один элемент, взятый из группы, содержащей ванадий и ниобий, и железо, отличающаяся тем, что, с целью повышения прочности и ударной вязкости, она дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: Углерод 0,05-0,11 Хром1,2-2,2 Марганец 1,0-2,2 Кальций 0,01-0,03 Редкоземельные( элементы 0,01-0,03 Один элемент, (Л взятый из группы , содержащей ванадий и ниобий 0,03-0,15 Алюминий 0,01-0,05 ЖелезоОстальное

Предложенн 1 Известная

Примечание. Si- 0,16-0,40%; Р - не более 0,025%;

S - не более 0,010%; Ре - остальное.

Предложенная

161 49

273 69

Таблица2

83

15 15

14 14

78 0,060,81,30,03- 0,0060,020,02 0,05 1,01,30,04 - 0,015 0,01 0,01 0,08 1,51,90,10 - 0,04 0,02 0,015 0,11 2,32,20,15 - 0,05 0,030,03 - . 0,06 1,21,2- 0,030,01 0,01 0,015 0,08 1,91,6- 0,07 0,03 0,015 0,025 0,092,22,1- 0,120,050,03 0,03 0,08 2,42,0- 0,15 0,08 0,02 0,015 ,037 0,690,840,04 0,03 - 0,0011 - ,017 0,24

Испытания проводят при {KCV ).

Продолжение табл.2;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1974 |

|

SU536250A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-03-15—Публикация

1983-06-28—Подача