Изобретение относится к металлургии, в частности к разработке составов стали для изделий толщиной до 80 мм, работающих в условиях низких температур при высоких статических и динамических нагрузках.

Известна сталь [1] , содержащая, мас. % : Углерод 0,03-0,05 Хром 0,3-3,0 Марганец 0,1-0,8 Кальций 0,01-0,01 Лантан 0,005-0,1 Ниобий 0,01-0,15 Ванадий 0,01-0,20 Железо Остальное

Указанная сталь имеет недостаточную прочность и ударную вязкость при пониженных температурах из-за низкой прокаливаемости при минимальном содержании углерода и легирующих элементов.

Наиболее близкой к предложенной стали по принципам легирования является высокопрочная свариваемая сталь [2] , содержащая, мас. % : Углерод 0,05-0,11 Хром 1,2-2,2 Марганец 1,0-2,2 Кальций 0,01-0,03 Редкоземельные элементы 0,01-0,03 Один элемент, взятый из группы, содержащей ванадий и ниобий 0,03-0,15 Алюминий 0,01-0,05 Железо Остальное

Однако, указанная сталь при содержании хрома и марганца на нижнем пределе имеет недостаточную прокаливаемость на воздухе в сечениях 30-80 мм и вследствие этого пониженную прочность.

Задачей разработки являлось создание стали, которая за счет повышенной прокаливаемости при закалке на воде в сечениях 30-80 мм обеспечивает высокую прочность, высокую ударную вязкость при нормальной и пониженной температурах, а также высокую технологичность при изготовлении металлургических полуфабрикатов и сварных конструкций.

Указанный технический результат достигается тем, что высокопрочная свариваемая сталь, содержащая углерод, хром, марганец, редкоземельные элементы, ванадий и ниобий и железо дополнительно содержит азот при следующим соотношении компонентов, мас. % : Углерод 0,06-0,12 Хром 1,8-2,5 Марганец 1,8-2,5 Редкоземельные элементы 0,01-0,03

Ванадий и ниобий в сумме 0,03-0,15 Азот 0,004-0,025 Железо Остальное при этом содержание хрома и марганца (мас. % ) должно удовлетворять условию:

(1,2 Сr+Мn) не менее 4

Основным принципом легирования предложенной стали является то, что совместное введение в низкоуглеродистую сталь хрома и марганца в указанном соотношении значительно увеличивает устойчивость аустенита в области нормального γ->>α-превращения, причем при содержании хрома и марганца меньше 1,8 мас. % каждого превращение аустенита в сечениях до 30 мм происходит с образованием мартенсито-бейнитной структуры, а в сечениях свыше 30 мм образуется феррит. Это понижает прочность и вязкость стали.

В низкоуглеродистых сталях, которые содержат 1,5-3 мас. % хрома и марганца каждого, воздействие марганца на устойчивость аустенита b ≈ 1,2 раза сильнее воздействия хрома. Повышение по сравнению с прототипом содержания хрома и марганца и ограничение их минимального суммарного содержания позволяет при охлаждении на воздухе в сечениях до 80 мм получать мартенситную структуру. Это обеспечивает в сечениях 30-80 мм по сравнению с прототипом более высокую прочность.

Введение в сталь азота совместно с сильными карбонитродообразующими элементами ниобием и ванадием позволяет получать мелкое зерно в стали при высокотемпературном нагреве до 1100оС, что повышает ударную вязкость и отпускоустойчивость в результате дисперсионного твердения. Это обеспечивает технологичность стали при сварке и обработке давлением. Возможность получать мелкое зерно при высокотемпературном нагреве и высокая прокаливаемость позволяет совмещать операции обработки давлением и закалку на воздухе, что повышает технологичность стали при изготовлении заготовок. При суммарном содержании ванадия и ниобия 0,03-0,15 мас. % и азота менее 0,004 мас. % рост зерна начинается при температуре нагрева ниже 1100оС. При содержании азота более 0,025 мас. % снижается пластичность и вязкость.

Редкоземельные элементы являются хорошими модификаторами неметаллических включений, понижают анизотропию и повышают ударную вязкость.

П р и м е р. Сталь известного и предложенного составов выполняли в индукционной печи, разливали на слитки развесом 50 кг, ковали на прутки размером 100х100 мм и прокатывали на прутки размером 30х30 мм. Температура нагрева под горячую обработку давлением находилась в пределах 1220-1100оС. Заготовки после горячей обработки давлением охлаждали на воздухе. Прокаливаемость определяли на заготовках размером 100х100 мм по изменению твердости по сечению и по началу выделения феррита.

Механические свойства определяли на прутках размером 30х30 мм после закалки на воздухе.

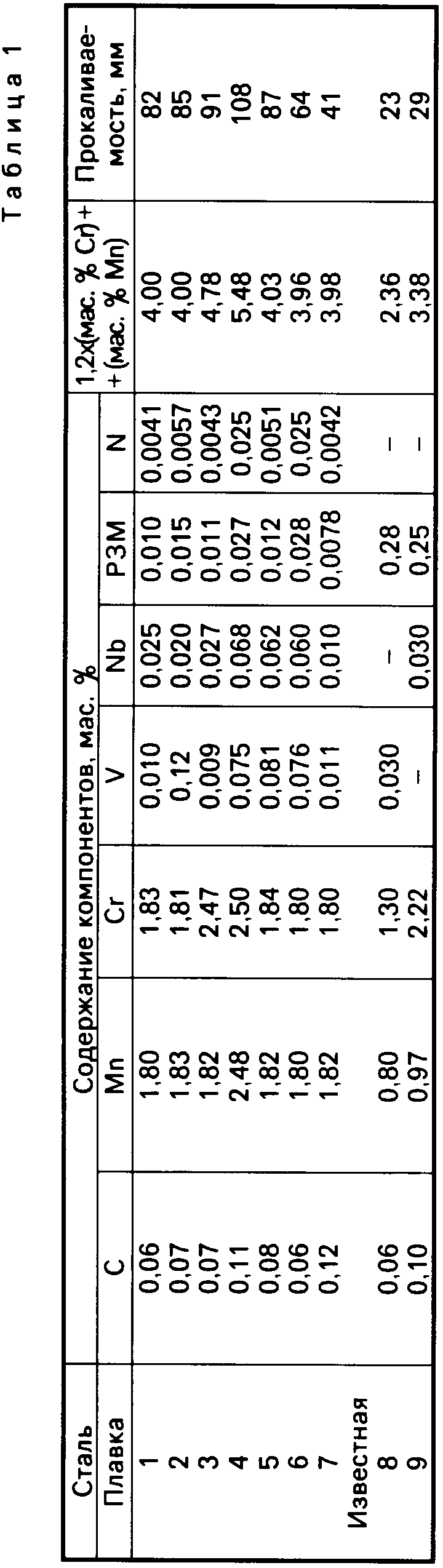

Химические составы и прокаливаемость известной и предложенной сталей приведены в табл. 1, а механические свойства в табл. 2.

Учитывая, что влияние азота, РЗМ и элементов группы ванадия и ниобия известно, выплавку проводили так, чтобы содержание этих элементов было на нижнем пределе. Основное изменение химического состава плавок должно было подтверждать предложенное соотношение хрома и марганца. Так плавки 1 и 2 имели химический состав на нижнем пределе всех легирующих элементов, содержание хрома и марганца удовлетворяло наименьшему предложенному значению условия формулы. Плавка 3 при минимальном содержании всех легирующих элементов имела максимальное содержание хрома. Плавка 4 при максимальном содержании углерода, хрома и марганца имела содержание остальных элементов на нижнем пределе. Плавка 5 при минимальном значении всех легирующих элементов имела содержание ниобия и ванадия на верхнем пределе. Плавки 6 и 7 имели содержание хрома и марганца ниже предложенного соотношения и содержание углерода на нижнем и верхнем пределах. Сталь известного состава выплавляли: плавка 8 - при минимальном, плавка 9 - при максимальном содержании углерода и легирующих элементов, при этом отмечается, что даже при максимальном содержании хрома и марганца не выполняется соотношение, предложенное формулой.

Результаты приведенные в табл. 1 и 2 показывают, что сталь предложенного состава при содержании условий, приведенных в формуле, обеспечивает прокаливаемость на воздухе не менее 80 мм и в сечениях 30-80 мм прочностные характеристики и ударную вязкость при отрицательных температурах выше чем у стали известного состава. (56) Заявка Японии N 53-6613, кл. С 22 С 38/38, 1978.

Авторское свидетельство СССР N 1145046, кл. С 22 С 38/38, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ И ЕЕ ВАРИАНТЫ | 1995 |

|

RU2094519C1 |

| ТЕПЛОСТОЙКАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2081199C1 |

| ВЫСОКОПРОЧНАЯ, СВАРИВАЕМАЯ СТАЛЬ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2005 |

|

RU2314361C2 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| Сталь | 1983 |

|

SU1167235A1 |

| Высокопрочная свариваемая сталь | 1983 |

|

SU1145046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННЫХ ЗАГОТОВОК НАСОСНЫХ ШТАНГ | 1997 |

|

RU2117539C1 |

| СТАЛЬ | 1991 |

|

RU2026408C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

Использование: для изделия толщиной до 80 мм, работающих в условиях низких температур при высоких статических и динамических нагрузках. Сущность изобретения: сталь содержит, мас. % : C 0,06 - 0,12; Mn и Cr по 1,8 - 2,5; РЗМ 0,01 - 0,03; V 0,01 - 0,13; Nb 0,02 - 0,10; N 0,004 - 0,025. При этом содержание Cr и Mn (мас. % ) должно удовлетворять условию 1,2 (Cr) + (Mn) ≥ 4, а суммарное содержание ванадия и ниобия составляет 0,03 - 0,15. При указанном соотношении сталь в сечениях до 80 мм закаливается на мартенсит при охлаждении на воздухе после горячей обработки давлением. При этом обеспечивается предел текучести σ0,2≥ 824 Н/мм2, относительное удлинение δ≥ 14%, ударная вязкость KCU-50≥ 47,3 Дж/см2. Благодаря предложенному составу и выбранному соотношению хрома и марганца сталь обладает высотой технологичностью при горячей обработке давлением, термообработке и сварке по сравнению с известными сталями близкого состава. 2 табл.

ВЫСОКПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ, содержащая углерод, хром, марганец, редкоземельные элементы, ванадий, ниобий и железо, отличающаяся тем, что она дополнительно содержит азот при следующем соотношении компонентов, мас. % :

Углерод 0,06 - 0,12

Хром 1,8 - 2,5

Марганец 1,8 - 2,5

Редкоземельные элементы 0,01 - 0,03

Ванадий 0,01 - 0,13

Ниобий 0,02 - 0,10

Азот 0,001 - 0,25

Железо Остальное

причем суммарное содержание ванадия и ниобия составляет 0,03 - 0,15, а содержание хрома и марганца удовлетворяет условию

1,2 Cr + Mn = не менее 4.

Авторы

Даты

1994-03-15—Публикация

1992-04-20—Подача