4

сл to

оо Изобретение относится к области автоматического управления технологическими процессами и может быть использовано при регулировании процесса обжига глиноземсодержащих дисперсных материалов во вращающихся печах глиноземного производства а также в печах обжига цементного клинкера шамотной массы и др. Сложность задачи управления температурной напряженностью в зоне обжига вращающейся печи заключается в выборе такого теплового режима, при котором перерабатываемый материал поддерживается на грани плавления, т. в, с небольщим количеством расплава. Это позволяет ускорить химические превращения в печи, повышать актывную площадь спека, что необходимо при дальнейшей обработке, например, раствором щелочи. Известен способ автоматического управления процессом обжига в трубчатых вращающихся печах, включающий измерение электропроводности перерабатываемого материала и изменение теплового напряжения в зоне спекания в зависимости от скорости изменения рассогласования между электропроводностью материала в начале зоны спекания и заданной электропроводностью, определяемой по статистической связи с составом материала и температурой обжига 1. Установлено, что при переходе обжигаемого материала из твердого состояния в жидкое с появлением жидкой фазы.гранулы материала начинают склеиваться и происходит окомкование материала. При дальнейшем нагреве размеры этих кусков увеличиваются, принимая форму шара, и при некоторой критической температуре начинается 35 расплавление материала в полном объеме. При получении клинкера недопустимо расплавление кусков материала, Электропроводность глиноземсодержащих материалов при их расплавлении непрерывно повышается, при этом изменение абсолютной ° величины электропроводности тем больше, чем больше жидкой фазы в материале. При окомковании эта зависимость нарушается, так как изменяется площадь контакта между частицами материала, а элект- 45 ропроводность в основном зависит от площади контакта, т. е. от размеров кусков обжигаемого материала. При увеличении кусков материала площадь контакта уменьщается, что влечет за собой понижение величины измеряемой электропроводности. 50 При управлении тепловым режимом переработки материала это изменение воспринимается системой автоматического регулирования как недогрев материала и, следовательно, вырабатывается сигнал на увеличение теплового напряжения в зоне контроля. Очевидно, что этот излишек тепла приведет к перегреву материала, а следовательно, к браку продукции или даже аварийному состоянию печи, а также к потерям затраченного на перегрев топлива. Наиболее близким к изобретению является способ автоматического управления процессом обжига материалов в трубчатых враихаю:цихся печах, включающий измерение электропроводности перерабатываемого материала и изменение теплового напряжения в зоне спекания 2. В этом способе дополнительно измеряют электропроводность чувствительного элемента в газовом потоке печи, определяют разность между измеренными электропроводностями и в зависимости от направления изменения этой разности корректируют тепловое напряжение. Использование характера изменения разпост:- электропроводностей чувствительного элемента в газовом потоке и под материалом позволяет разделить такие режимы работы печи как охлаждение спекаемого материала и его окомкование (перегрев) и тем самым предотвратить появление брака, повысить качество управления процессом. С днако если чувствительный элемент установлен вне зоны действия факела, то он обдувается холодным воздухом, подсасываемым извне печи, и его электропроводность в газовом потоке не будет характеризовать тепловую напряженность газовой среды. При установке чувствительного элемента в зоне действия факела возможно подплавление частиц спекаемого материала. Подплавленные частицы могут прилипать к футеровке печи и контактам чувствительного эле.мента. Тем самым возможно периодическое пояЕ.ление нароста на чувствительном эле.менте. Поэтому его электропроводность не будет характеризовать, состояние спекаемого материала, а лишь прогрев нароста, нестабильноге по толщине. Выбор точки установки чувствительного элемента в зоне действия факела, но вне зоны нароста, усложнен нестабильностью границы этой зоны. Гр ница зоны нароста для каждой печи различна. В то же время устанавливать чувствительный элемент в любой точке горячего конца невозможно из-за ее конструктивных особенностей (бандаж печи). Указанные недостатки могут снизить качество ведения процесса из-за неточного определения характера его изменения. Целью изобретения является повыщение качества управления. Цель достигается тем, что согласно споco6v автоматического управления процессом обжига материалов в трубчатых вращающихся печах, включающему измерение электропроводности перерабатываемого материала и изменение теплового напряжения в зоне спекания, измеряют термоэлектродвижущую силу, вызываемую температурным градиентом между горячим и холодным слоями футеровки, и осуществляют уменьшение теплового напряжения в зоне спекания в случае понижения величины электропроводности и одновременного повыщения термоэлектродвижущей силы и увеличение теплового напряжения в зоне спекания в случае понижения величины электропроводности и одновременного понижения гермоэлектродвижушей силы.

Сущность способа заключается в следующем.

Установлено, что на контактах чувствительного элемента, служащего для измерения электропроводности спекаемого материала, возникает ЭДС.-Появление ЭДС объясняется большим температурны.м градиентом, возникающим между материалом плюс верхним прогретым слоем футеровки и холодным конусом футеровки, обращенным к броне печи. За счет этого, а также за счет наличия в материале футеровки примесей в ее объеме появляются свободные электроны. Количество свободных электронов, а отсюда и величина термо-ЭДС тем больще, чем выще те.мпературный градиент. Установлено также, что можно получить термо-ЭДС на контактах чувствительного элемента при прохождении его под материалом, величина которой прямо пропорциональна температуре спекаемого материала.

Используя данные о температуре спекаемого материала, можно определить напряжение процесса. Естественно, что возрастание термо-ЭДС и уменьшение электропроводности говорит о появлении щаров. В этом случае тепловую напряженность нужно снижать.

Уменьшение электропроводности и термоЭДС говорит об охлаждении материала и о необходимости увеличения тепловой напряженности.

Качество управления повышается за счет более надежного определения характера процесса.

Таким образом, способ включает следующие операции. Измеряют электропроводность спекаемого материала при наивысшем его качестве и считают эту величину заданной. Сравнивают текущее значение электропроводности спекаемого материала с заданной величиной. Определяют направление изменения электропроводности спекаемого материала и направление изменения термоЭДС (увеличение, уменьшение) путем сравнения текущего и предыдущего измеренного значения. Тепловое напряжение в зоне спекания изменяют в зависимости от результата сравнения текущего значения электропроводности с заданной величиной, а направление изменения теплового напряжения определяют по направлению изменения электропроводности спекаемого материала/и термоЭДС. При этом, если электропроводность у.меньщается, а термо-ЭДС растет - тепловое напряжение уменьшают, если электропроводность уменьшается, а термо-ЭДС тоже уменьшается - тепловое напряжение увеличивают.

При увеличении электропроводности спекаемого материала тепловое напряжение изменяют лишь от разности между текущим и заданным значениями.

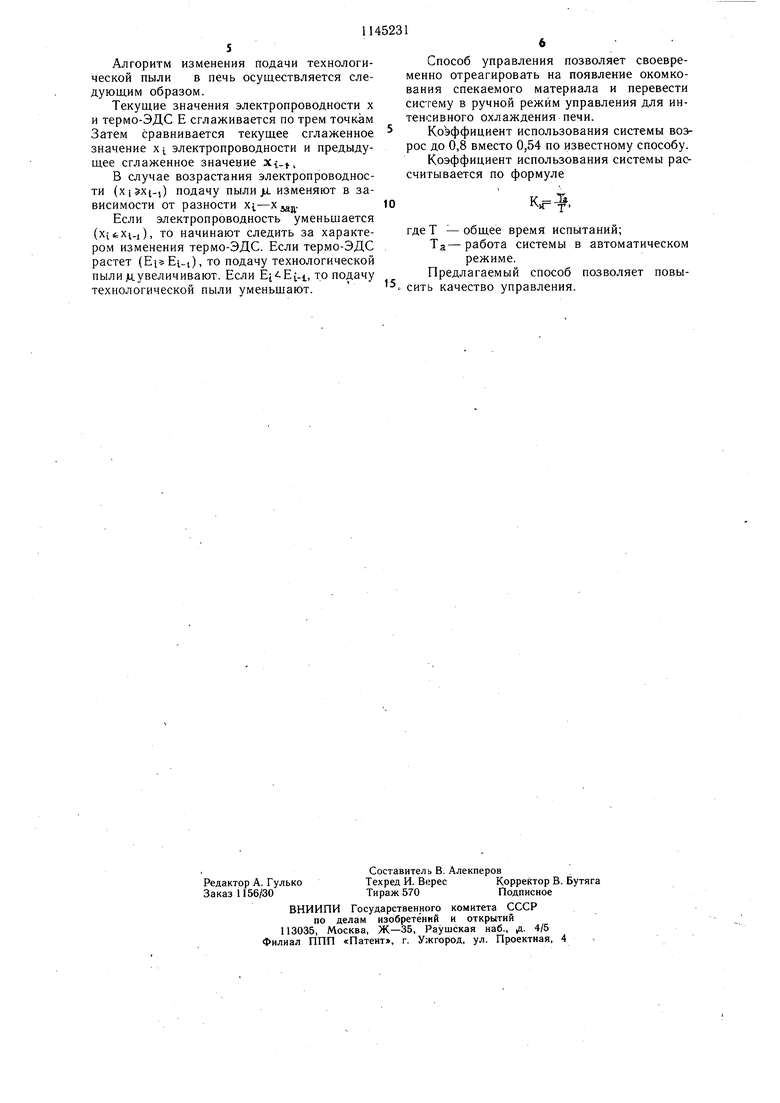

На чертеже представлена структурная схема системы автоматического управления тепловым напряжением зоны спекания вращающейся печи, реализующая предлагаемый способ.

Чувствительный элемент 1 установлен в печи 2 и представляет собой два стальных электрода, один из которых прикреплен к броне печи, а второй изолирован керамической трубкой. Чувствительный элемент 1 соединен с преобразователем 3, который вырабатывает сигнал О-50 шВ постоянного тока, пропорциональный электропроводности спекаемого материала на выходе 1. На выходе 2 присутствует сигнал О-50 гпВ постоянного тока, пропорциональный термоЭДС. Выходы преобразователя соединены с входами автоматических потенциометров 4 и 5, сочлененные с преобразователями 6 и 7. Выходы преобразователей 6 и 7 соединены с УВМ 8. Система автоматического управления включается в тот момент, когда печь введена в номинальный режим работы, соответствующий высокому качеству спекаемого материала. В этот момент запоминается значение электропроводности спекае юго материала (при прохождении чувствительного элемента) под материалом и считается заданием Хзад . Значение электропроводности спекаемого материала, термо-ЭДС измеряют за каждый оборот печи и усредняют текущим сглаживанием по трем точкам. УВМ 8 вычисляет разность между сглаженным текущим и заданным значением электропроводности спекаемого материала, а также запоминает текущее значение электропроводности и термо-ЭДС и значения, соответствующие предыдущему обороту печи.

В зависимости от величины разности, текущего значения электропроводности и задания вырабатывается сигнал коррекции на подачу оборотной пыли в печь. Направление изменения подачи пыли в печь определяется по направлению изменения электропроводности и термо-ЭДС. Сигнал коррекции с УВМ 8 поступает на регулятор 9 и далее на тиристорный преобразователь частоты 10; управляющий скоростью шнекового питателя П. Изменение электропроводности спекаемого материала относитель- но задания на 10 См вызывает коррекцию подачи технологической пыли на одну скорость шнекового питателя.

Алгоритм изменения подачи технологической пыли в печь осуществляется следующим образом.

Текущие значения электропроводности х и термо-ЭДС Е сглаживается по трем точкам Затем сравнивается текущее сглаженное значение Xi электропроводности и предыдущее сглаженное значение Х{.,

В случае возрастания электропроводности () подачу пылили изменяют в зависимости от разности Xi-Хд.,д.

Если электропроводность уменьщается (), то начинают следить за характером изменения термо-ЭДС. Если термо-ЭДС растет (), то подачу технологической пылидувеличивают. Если , то подачу технологической пыли уменьшают.

Способ управления позволяет своевременно отреагировать на появление окомкования спекаемого материала и перевести систему в ручной режим управления для интенсивного охлаждения печи.

Коэффициент использования системы возрос до 0,8 вместо 0,54 по известному способу.

Коэффициент использования системы рассчитывается по формуле

Krf,

где Т - общее время испытаний;

Та- работа системы в автоматическом режиме.

Предлагаемый способ позволяет повысить качество управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига материалов в трубчатых вращающихся печах | 1980 |

|

SU911116A1 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2202627C1 |

| Способ управления процессом обжига материала во вращающейся печи | 1981 |

|

SU985686A1 |

| Способ управления процессом спекания во вращающейся печи | 1983 |

|

SU1122881A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООБМЕНА ТЕРМОЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ | 1992 |

|

RU2011979C1 |

| Устройство для охлаждения электрорадиоэлементов | 1989 |

|

SU1667278A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ регулирования процесса обжига материалов | 1975 |

|

SU602763A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МАТЕРИАЛОВ В ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ПЕЧАХ, включающий измерение электропроводности перерабатываемого материала и изменение теплового напряжения в зоне спекания, отличающийся тем, что, с целью повышения качества управления, измеряют термоэлектродвижущую силу, вызываемую температурным градиентом между горячим и холодным слоями футеровки, и осуществляют уменьшение теплового напряжения в зоне спекания в случае понижения величины электропроводности и одновременного повышения термоэлектродвижущей силы и увеличения теплового напряжения в зоне спекания в случае понижения величины электропроводности и одновремен(Л ного понижения термоэлектродвижущей силы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования процесса обжига материалов | 1975 |

|

SU602763A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом обжига материалов в трубчатых вращающихся печах | 1980 |

|

SU911116A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-03-15—Публикация

1982-11-19—Подача