Изобретение относится к автоматическому управлению технологическими процессами термической обработки материалов во вращакичихся печах и может быть использовано в метсшлур гической промышленности при производстве .глинозема, в промышленности строительных материалов при производстве цемента, химической промышленности и Т.Д. Известен способ управления процес сом термообработки сыпучих материалов во вращающемся агрегате, работаю щем совместно с пылеулавливающим уст ройством, включающий изменение подачи топлива по температуре материала во вращающемся агрегате., и измерение количества ввделякяцейся пыли, по которому корректируется подача топли ва. В случаях нарушения баланса оборо та технологической печи возможны выходы на два ограничения: первый исчерпывается ресурс пыли в бункере в случае когда пылепотребление печи превосходит пылевынос из нее, второй переполнение бункера в случае, когда пылевынос из печи больше чем пыле- потребление. Оба случая нарушения баланса пыли приводят к нарушению эффективности управления, тё шepaтypйым режимом процесса термообработки материала и снижению качества выходного, продукта, так как нарушение баланса пыли приводит к неравномерной, подаче ее в печь, изменению химического состава, нарушению требуемых Кюлярных соотношений в спёке и уменьшению извлечения полезных компонентов при выщелачивании. Таким образом, для нормального ведения процесса необходимы контроль баланса оборота технологической пыли и регулировка при возникновении дебаланса 11. В указанном способе контролируется пылевынос иЗ печи, но не контролируется пылепотребление, что не дает возможности судить о величине возникающего дебаланса оборота пыли, а также ведет к нарушению равномерной пйдачи пыли в печи, и снижению качества выходного продукта. Другим недостатком этого способа является использование в качестве управляющего воздействия изменения подачи топлива, ЧТО:приводит к недоиспользованию тепловой мощности агрегата и, следовательно, к уменьшению производительности ( например, при снижении влажности сырья).

Наиболее близким к предлагаемому по технической, сущности и Достигаемому результату является способ управления процессом обжига во вращающихся печах, работающих по мокрому способу, путем измерения величины пылевыноса и уменьшения его , производимого изменением тяги отходящих газов до величины, соответствющей установлению минимального значения для данного пылеуноса, ограничивая это изменение предельным положением точки критической влажнос.ти обжигаемого материала или, другими словами, границы зоны вязкого и гранулированного материала 2 .

Однако в известном способе отсутствует контроль пылепотребления печ и баланса оборота технологической пыли, что при управлении неизбежно приводит к дебалансовым режимам пылеоборота, при возникновении которых нарушается стационарность теплового режима процесса, происходит нарушение равномерности пылепотребления и, в конечном счете, снижается качество выходного продукта. Другим недостатком такого способа является управление пылевыносом из печи с помощью тяги, так как на большинстве современных вращающихся печёй отсутствует запас по тяге.

Цель изобретения - повышение эффективности управления процессом обжига материала во вращающихся печах а также качества материала.

Поставленная цель достигается путем управления балансом оборота технологической пыли. Для этого непрерывно измеряются величины пылевыноса из печи и пылепотребления, а по их разности вычисляется величина дебаланса, которая компенсируется изменением пьшевыноса из печи и пылепотребления.

. Управляющим.воздействием является изменение геометрических размеро факела топливосжигагощегр устройства (его длины). Изменение длины .факела топливосжигающего устройства вследствие перераспределения температур по длине печи влияет на пылелотребление и пылевынос. При коротком факеле зона высоких температур смещается к горячему обрезу печи, а в холодном конце происходит понижение температур. В таком случае увеличивается пылепотребление печи, так как в жестком высокотемпературном факеле можно переработать большее количество пыли, и уменьшается пьшевынос из-за увеличения длины мокрого фильтра или, другими словами, перемещения зоны вязкого материала в сторону горячего конца печи. При длинном факеле, наоборот, увеличивается пылевынос

из печи и уменьшается величина пылепотребления.

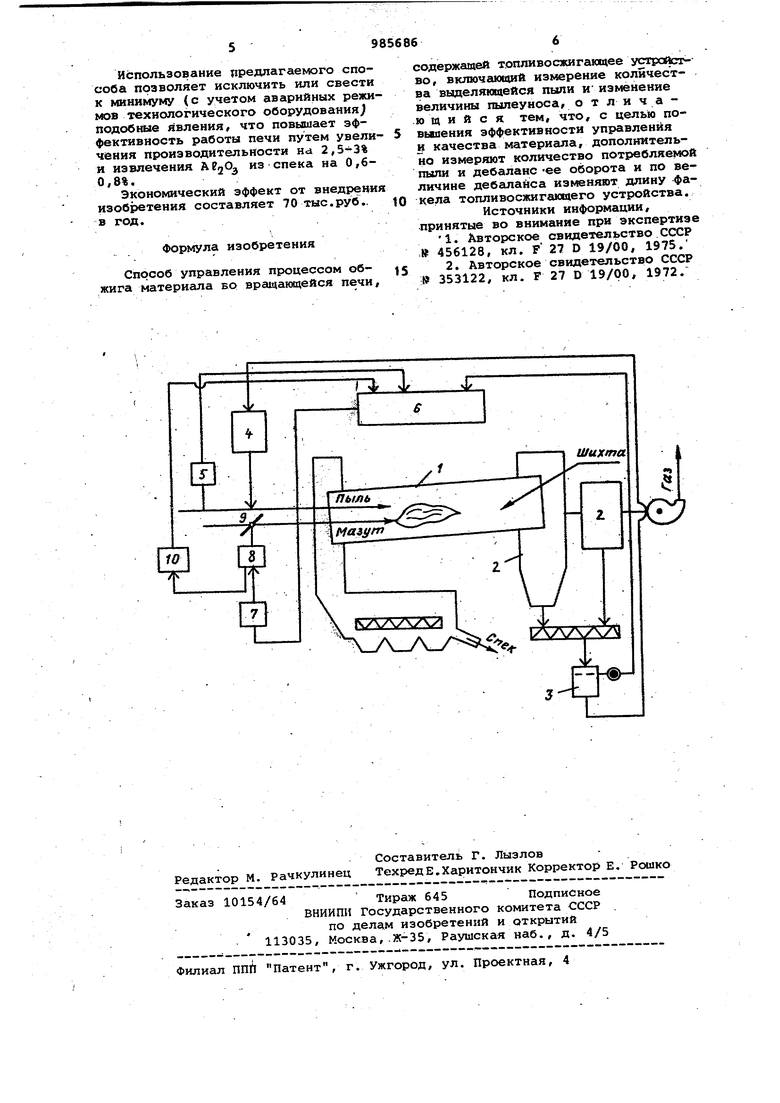

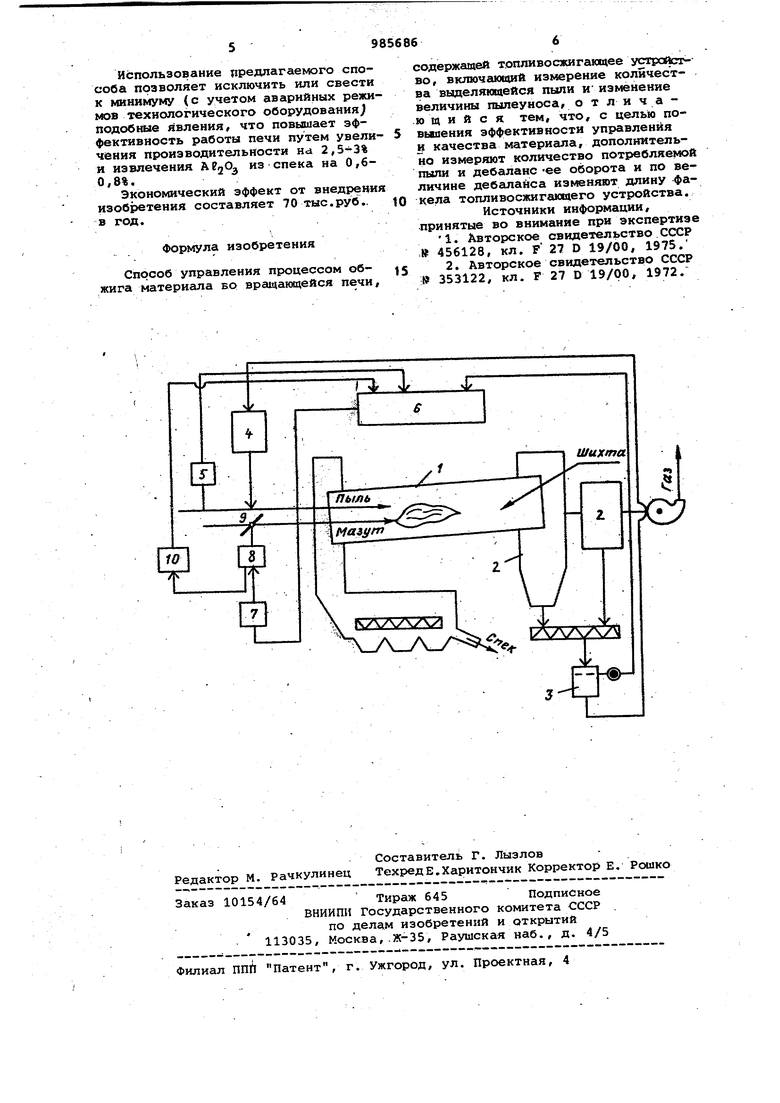

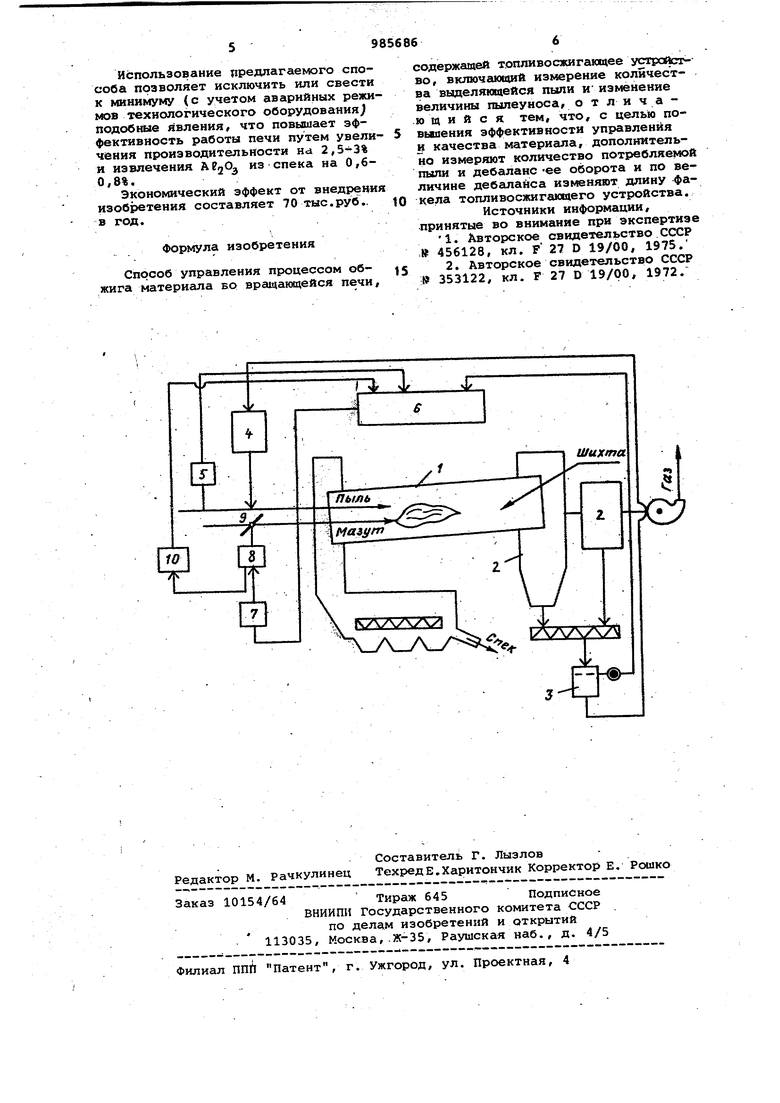

На чертеже приведена схема реализации предлагаемого способа для вращающейся печи спекания (5x185 м) нефелиново-известковой шихты.

Способ управления процессом обжига материала осуществляется следующим образом.

Пыль, выносимую .из печи 1 и уловленную пылеосадительными устройствами 2, измеряют по количеству циклов срабатываний пневмокамерных насосов 3 (в единицу времени), объем которых известен . За это время

5 измеряют средний расход пыли в печь, потребляемой из бункера 4 оборотной пыли ( помощью устройства 5, по аэродинамическому сопротивлению пылетранспортирующей трубы. Причем 1зтод ричный прибор устройства 5 оттарирован по числу циклов срабатываний пневмокамерны}с насосов. По разности (П - Пп)с помощью УВМ б (М-бООО) , вычисляют дебаланс оборота пыли

дП Пу - Пп). При положительной величине дебаланса для его компенсации с управляющей машиной УВМ 6 подается сигнал на регулирующее устройство 7, которое с помощью специального привода 8 и поворотной розетки 9 изменяет длину факела {I.) мазутной форсунки в меньшую сторону на величину ДЬ /jOxK, где К - суммарный коэффициент передачи по кана-. лам: длина факела - пылепотребление,

5 длина факела - пылеунос.

Факел становится жестче, при этом пылепотребление (П п). увеличивается, а пылеунос (П-.) уменьшае гся. При отрицательной величине дебаланса длину факела увеличивают на соответствующую величину.

Информация о положении регулирующего органа собирается с помощью уст5 .ройства 10 и передается УВМ б.

Для вращающихся печей спекания (5Х185м) нефелиново-известковой ших,ты статистикой установлено (в течение двух кампаний печи или 12 мес ее

л работы), что явления неравномерности пыЛеоборота, вызывающие режимы работы с ограничениями по емкости бункера оборотной пыли(Бункер полный Бункер пустой), составляют 16-30% от фактического времени работы печи.

Такие режимы приводят к нарушениям стационарности тепловой работы печи, особенно в высокотемпературных зонах, и, как следствие, к вынужденным потерям производительности

0 печи в среднем на 3,5% (при номинальной производительности по спеку 102 м/ч), снижению извлечения из спека в среднем на 1,5% и повышенному зарастанию цепной зоны печи

5 настылями. Использование предлагаемого способа позволяет исключить или свести к минимуму (с учетом аварийных режимов технологического оборудования подобные явления, что повьоиает эффективность работы печи путем увеличения производительности на 2,5-3% и извлечения из спека на 0,60,8%. Экономический эффект от внедрени изобретения составляет 70 тыс.руб.. в год. Формула изобретения Способ управления процессом обжига материала Бо вращающейся печи. содержащей топливосжигающее устрсйство, включающий измерение количества выделяющейся пыли и изменение величины пылеуноса, о т ли ч а ю щ и и с я тем, что, с целью повьвиения эффективности управления и качества материала, дополнительно измеряют количество потребляемой пыли и дебалакс -ее оборота и по величине дебсланса изменяют длину факела топливосжигающего устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 456128, кл. F 27 D 19/00, 1975. 2. Авторское свидетельство СССР № 353122, кл. F 27 D 19/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом термообработки сыпучих материалов во вращающейся печи | 1983 |

|

SU1091010A1 |

| Способ контроля процесса пылеоборота при термической обработке материала во вращающихся печах | 1985 |

|

SU1268923A1 |

| Способ управления процессом спекания во вращающейся печи | 1983 |

|

SU1122881A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ регулирования процесса спекания шихты во вращающейся печи | 1977 |

|

SU704325A1 |

| Топливосжигающее устройство вращающейся печи | 1979 |

|

SU792053A1 |

| Способ автоматического управления процессом обжига материалов в трубчатых вращающихся печах | 1982 |

|

SU1145231A1 |

| Способ обжига цементного клинкера во вращающейся печи по мокрому способу | 1988 |

|

SU1537658A1 |

| Способ производства портландцементного клинкера | 1985 |

|

SU1330098A1 |

| Топливосжигающее устройство | 1979 |

|

SU773403A1 |

Авторы

Даты

1982-12-30—Публикация

1981-09-11—Подача