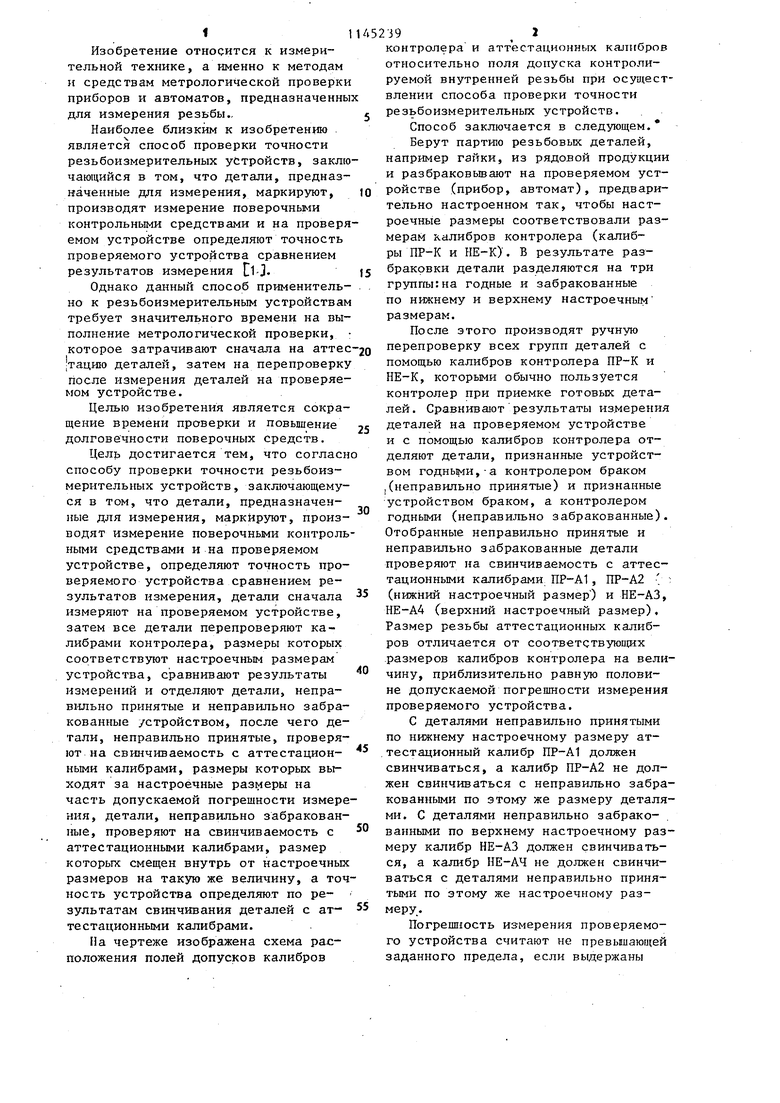

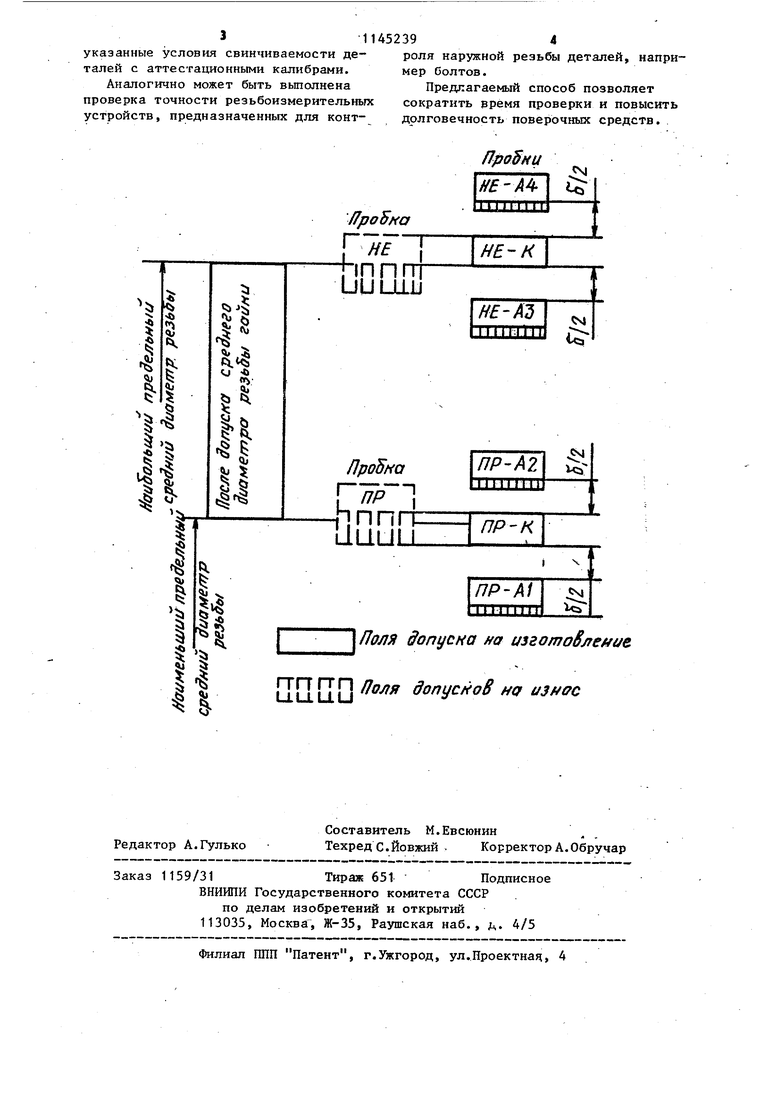

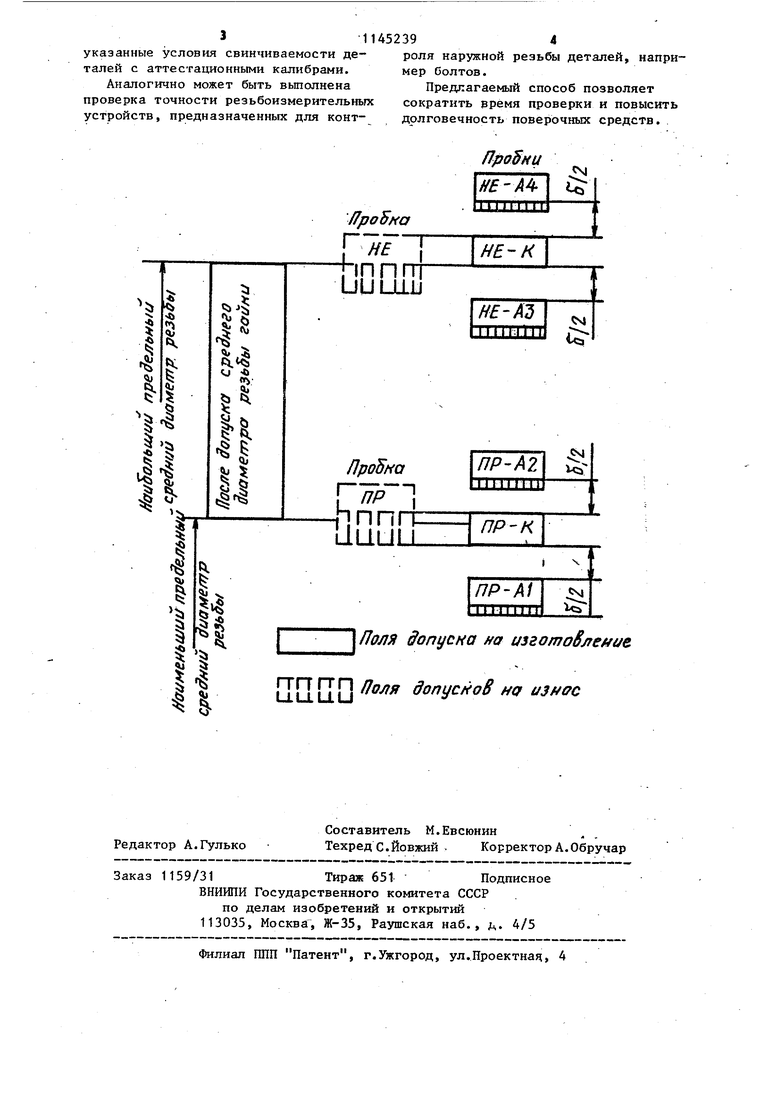

Изобретение относится к измерительной технике, а именно к методам и средствам метрологической проверки приборов и автоматов, предназначенны для измерения резьбы., Наиболее близким к изобретению является способ проверки точности резьбоизмерительных устройств, заклю чающийся в том, что детали, предназначенные для измерения, маркируют, производят измерение поверочными контрольными средствами и на провер емом устройстве определяют точность проверяемого устройства сравнением результатов измерения L1-JОднако данный способ применительно к резьбоизмерительным устройствам требует значительного времени на выполнение метрологической проверки, которое затрачивают сначала на атте |таци5о деталей, затем на перепроверку после измерения деталей на проверяемом устройстве. Целью изобретения является сокращение времени проверки и повьшение долговечности поверочных средств. Цель достигается тем, что согласн способу проверки точности резьбоизмерительных устройств, заключающемуся в том, что детали, предназначенные для измерения, маркйрзпот, производят измерение поверочными контроль ными средствами и на проверяемом устройстве, определяют точность проверяемого устройства сравнением результатов измерения, детали сначала измеряют на проверяемом устройстве, затем все детали перепроверяют калибрами контролера, размеры которых соответствуют настроечным размерам устройства, сравнивают результаты измерений и отделяют детали, неправ1-шьно принятые и неправильно забракованные устройством, после чего детали, неправильно принятые, проверяют на свинчиваемость с аттестационными калибрами, размеры которых выходят за настроечные размеры на часть допускаемой погрешности измере ния, детали, неправильно забракованные, проверяют на свинчиваемость с аттестационными калибрами, размер которых смещен внутрь от настроечных размеров на такую же величину, а точ ность устройства определяют по результатам свинчивания деталей с аттестадионными калибрами. Fla чертеже изображена схема расположения полей допусков калибров контролера и аттестационных калибров относительно поля допуска контролируемой внутренней резьбы при осуществлении способа проверки точности резьбоизмерительных устройств. Способ заключается в следующем. Берут партию резьбовых деталей, например гайки, из рядовой продукции и разбраковьшают на проверяемом устройстве (прибор, автомат), предварительно настроенном так, чтобы настроечные размеры соответствовали размерам калибров контролера (калибры ПР-К и НЕ-К). В результате разбраковки детали разделяются на три группы:на годные и забракованные по нижнему и верхнему настроечным размерам. После зтого производят ручную перепроверку всех групп деталей с помощью калибров контролера ПР-К и НЕ-К, которыми обычно пользуется контролер при приемке готовых деталей. Сравнивают результаты измерения деталей на проверяемом устройстве и с помощью калибров контролера отделяют детали, признанные устройством годными,-а контролером браком I(неправильно принятые) и признанные устройством браком, а контролером годными (неправильно забракованные). Отобранные неправильно принятые и неправильно забракованные детали проверяют на свинчиваемость с аттестационными калибрами ПР-А1, ПР-А2 : (нижний настроечный размер ) и НЕ-АЗ, НЕ-А4 (верхний настроечный размер), Размер резьбы аттестационных калибров отличается от соответствующих размеров калибров контролера на величину, приблизительно равную половине допускаемой погрешности измерения проверяемого устройства. С деталями неправильно принятыми по нижнему настроечному размеру аттестационный калибр ПР-А1 должен свинчиваться, а калибр ПР-А2 не должен свинчиваться с неправильно забракованными по этому же размеру деталями. С деталями неправильно забракованными по верхнему настроечному размеру калибр НЕ-A3 должен свинчиваться, а калибр НЕ-АЧ не должен свинчиваться с деталями неправильно принятыми по этому же настроечному размеру. Погрешность измерения проверяемого устройства считают не превышающей заданного предела, если выдержаны

указанные условия свинчиваемости деталей с аттестационными калибрами. Аналогично может быть вьшолиена проверка точности резьбоизмерительных устройств, предназначенных для контроля наружной резьбы деталей, например болтов.

Предлагаемый способ позволяет сократить время проверки и повысить долговечность поверочных средств.

Прогни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля диаметра прилегающего цилиндра сборного ступенчатого корпуса | 2017 |

|

RU2682572C1 |

| Калибр резьбовой непроходной для контроля наружных резьб | 1990 |

|

SU1778495A1 |

| КАЛИБР ТИПА СФЕРЕЯР, СПОСОБ НАСТРОЙКИ МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ТОНКОЙ ДОВОДКИ РАБОЧЕГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА | 2009 |

|

RU2419762C1 |

| КАЛИБР ДЛЯ КОНТРОЛЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ | 1967 |

|

SU201666A1 |

| Способ контроля параметров резьбы | 1989 |

|

SU1700352A1 |

| СПОСОБ КОНТРОЛЯ НЕДОРЕЗА РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349873C1 |

| АВТОМАТ ДЛЯ РАЗМЕРНОЙ СОРТИРОВКИ ДЕТАЛЕЙ | 2017 |

|

RU2670732C9 |

| СПОСОБ СБОРКИ РАВНОГО КОЛИЧЕСТВА ДЕТАЛЕЙ ПРИ КОМПЛЕКТОВАНИИ И ПОДБОРЕ СОРТИРОВКОЙ ИХ НА РАВНОЕ ЧИСЛО РАЗМЕРНЫХ ГРУПП | 2020 |

|

RU2744306C1 |

| Автомат для измерения и сортировки деталей по наружным размерам | 1938 |

|

SU57813A1 |

| КАЛИБР-НУТРОМЕР И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕРНОГО СТЕРЖНЯ КАЛИБРА-НУТРОМЕРА | 2005 |

|

RU2290599C1 |

СПОСОБ ПРОВЕРКИ ТОЧНОСТИ РЕЗЬБОИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ, заключающийся в том, что детали, предназначенные для измерения, маркируют, производят измерение поверочными контрольными средствами и на проверяемом устройстве, определяют точность проверяемого устройства сравнением результатов измерения, о т л.и ч а ющ и и с я тем, что, с целью сокращения времени проверки и повьшения долговечности поверочных средств, детали сначала измеряют на проверяемом устройстве, затем все детали перепроверяют калибрами контролера, размеры которых соответств5гют настроечным размерам устройства, сравнивают результаты измерений и отделяют детали, неправильно принятые и неправильно забракованные устройством, после чего детали, неправильно принятые, проверяют на свинчиваемость с аттестационными калибрами, размеры которых за настроечные размеры на часть допускаемой погрешности измерения, детали, неправильно i забракованные, проверяют на свинчиваемость с аттестационными калибрами, размер которых смещен внутрь от настс роечных размеров на такую же величину, а точность устройства определяют по результатам свинчивания деталей с аттестационными калибрами. ЙпК ,4S СЛ К5 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Камхин Я.В | |||

| и др | |||

| Контрольные автоматы для автоматических линий | |||

| М., Машиностроение, 1980, с | |||

| 228229 (прототип). | |||

Авторы

Даты

1985-03-15—Публикация

1981-03-30—Подача