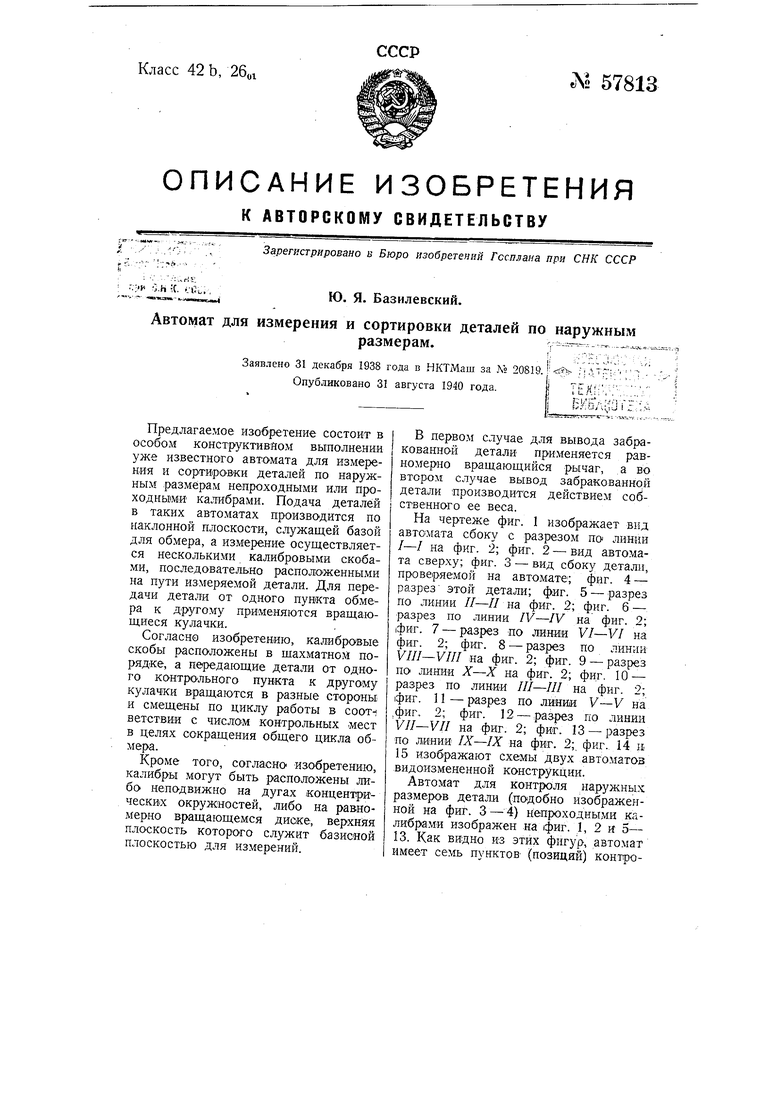

Предлагаемое изоб р€тение состоит в осОбом конструктивйом выполнении уже известного автомата для измерения и сортировки деталей по наружным .размерам ненроходными или проходными калибрами. Подача деталей в таких автоматах производится по наклонной плоскости, служащей базой для об.мера, а изм ерение осуществляется несколькими калибровыми скобами, последовательно расположенными на пути измеряемой детали. Для передачи детали от одного пункта обмера к другому применяются вращающиеся кулачки.

Согласно изобретению, калибровые скобы расположены в шахматном порядке, а передающие детали от одного контрольного пункта к другому кулачки вращаются в разные стороны и смещены по циклу работы в соответствии с числом контрольных мест в целях сокращения общего цикла обмера.

Кроме того, согласно изобретению, калибры могут быть расположены либо неподвижно на дугах концентрических окружностей, либо на равномерно вращающемся диске, верхняя плоскость которого служит базисной плоскостью для измерений.

В первом случае для вывода забракованной детали- применяется равномерно вращающийся рычаг, ,а во втором случае вывод забракованной детали производится действием собственного ее веса.

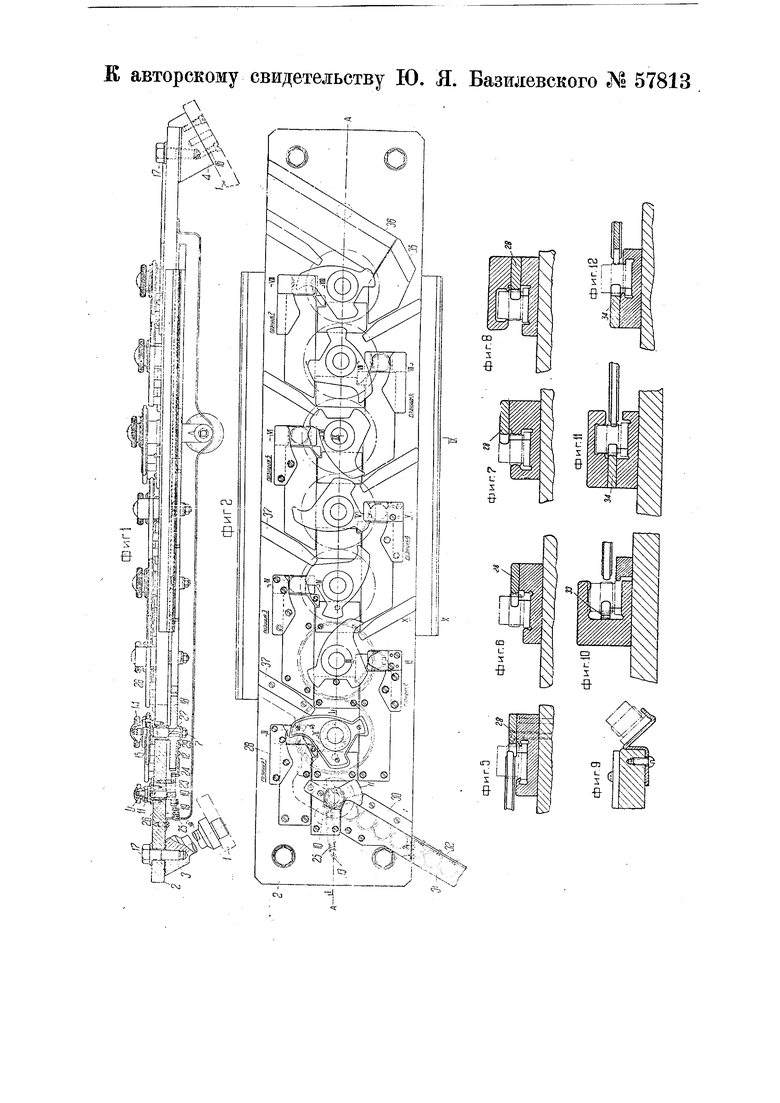

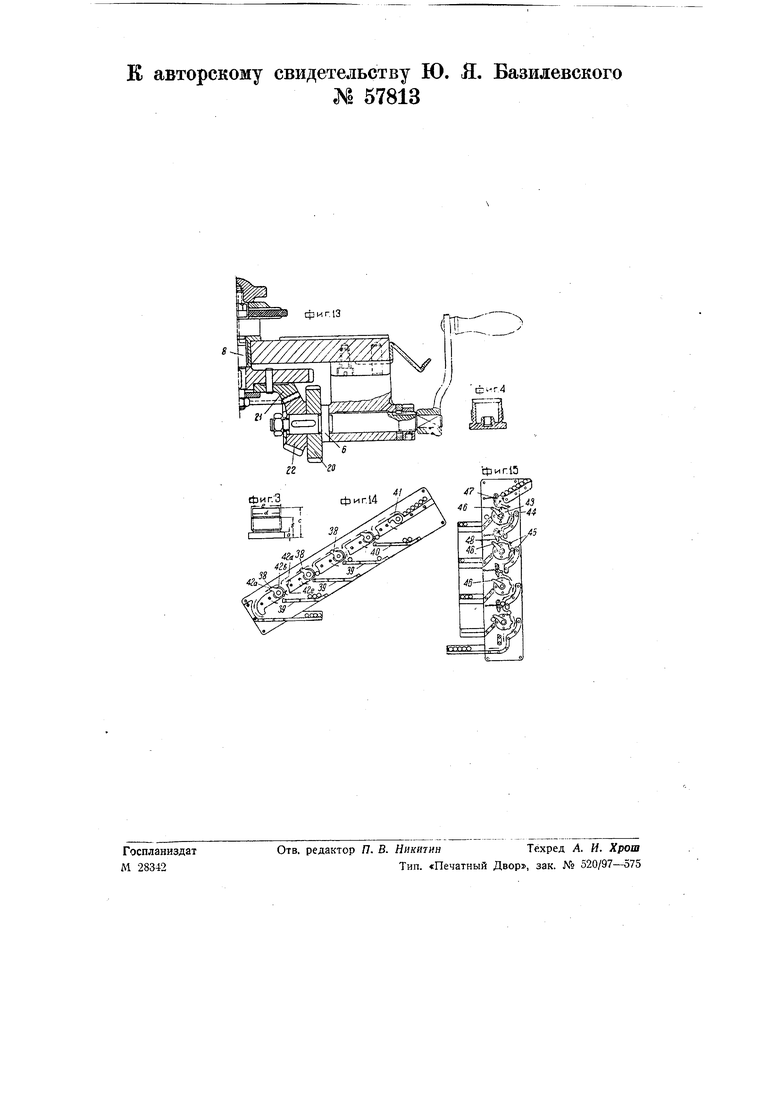

На чертеже фиг. 1 изоб ражает вид автомата сбоку с разрезом по- линии /-/ на фиг. 2; фиг. 2 - вид автомата сверху; фиг. 3 - вид сбоку детали, проверяемой на автомате; фиг. 4 - разрез этой детали; фиг. 5-разрез по линии //-// на фиг. 2; фиг. 6 - разрез по линии IV-IV на фиг. 2; фиг. 7 - разрез по линии VI-VI на фиг. 2; фиг. 8 - разрез по линии Vni-VIII на фиг. 2; фиг. 9 - разрез по линии X-X на фиг. 2; фиг. 10 - разрез по линии III-/// на фиг. 2; фиг. 11 - разрез по линии V-V на ,фиг, 2; фиг. 12 - раз.рез по линии VII-VI на фиг. 2; фиг. 13 - разрез по линии IX-IX на фиг. 2;, фиг. 14 и. 15 изображают схемы двух автоматов видоизмененной конструкции.

Автомат для контроля наружных размеров детали (подобно изображенной на фиг. 3 - 4) непроходными калибрами изображен на |фиг. I, 2 и 5- 13. Как видно из этих фигур, автомат имеет семь пунктов- (позиций) контроля, смонтированных на базисной плите 2, наклоненной к горизонтальной плите / под углом 30°. Обе плиты соединены между собой двумя стойками 3, башмаком 4 посредством болтов 17 и винтов 16. Шесть шпинделей 7 вращаются в подши1пниках 27, расположенных через равные интервалы по оси А-А базисной плоскости 2. На нижней части каждого из шпинделей 7 сидят одинаковые шестерни 18, последовательно сцепленные между собой. На верхней части шпинделей укреплены профилированные кулаки 15 из упругого материала, например, из резины и т. п. Все семь кулаков имеют одинаковые очертания (как описано ниже) и укреплены в различных положениях. Прижимная гайка 14 служит для закрепления кулаков на измерительных позициях и, кроме того, закрьгвает отверстие в шпинделе для подвода смазки к подшипнику 27.

Шпиндель 8 на позиции 5 в нижней части несет, кроме того, еш.е и коническую шестерню 21, сцепляюшуюся с шестерней 22 сидяшей на приводном валике 6 (фиг. 13). Этот валик на правом ijBoeM конце имеет квадрат под нормальную рукоятку, надеваемую для поворота всей системы вручную при настройке автомата. Цилиндрическая шестерня 20 служит для присоединения к двигателю через -редуктор (на чертеже не показано).

Приспособление для подачи деталей из задела к калибрам выполнено в виде кулака 11, закрепленного на верхнем конце оси Я покоящейся в подшипнике 26. В нижней части ось 5 снабжена рычагом 10, штифт 19 которого скреплен с пружйной 25, другим концом закрепленной к шпильке 13, ввернутой в плиту 2. Пружина притягивает рычаг к штифту 23, укрепленному в плите 2. На штифт 24, сидящий на конце рычага 10, периодически воздействует кулак 12, прикрепленный винтами 29 к торцу шестерни 5 позиции 1. Кулак закреплен так, что в нужный момент поворачивает рычаг 10 вместе с осью 9, и кулак 11 выводит очередную деталь вверх по базисной плоскости за линию А-А (фиг. 2), после чего деталь скользит вниз по наклонной плоскости под действием

своего веса. Детали в заде.ге расположены в ряд, и когда кулак 11 находится в исходном положении, первая деталь задела стоит торцем на наклонной плоскости, причем фланец ее касается одной точкой 1радиальной линшг кулака 11, а второй точкой - буртика подщипника 26; таким образом первая деталь находится в paiBHoaeсии. Вторая и следующая за ней детали задела сохраняют равновесие, упираясь фланцем с одной стороны в ограждающий борт 30, а с другой стороны во фланец, предыдущей детали. При выводе кулаком первой детали из .задела, весь последующий рад деталей удерживается В равновесии, так как вторая деталь упирается в цилиндрическую часть кулака //; лишь по во1звращении последнего в исходное положение весь оставщийся ряд деталей задела скользит вниз до тех пор, пока первая деталь не упрется в буртик подщионика 26, чем равновесие восстанавливается. Часть деталей задела располагается на кронштейне 31 с бортиком 32, куда детали загружаются вручную.

Шпиндели 7 врашаются в разные стороны: по часовой стрелке - на четных позициях и против часовой стрелки-на нечетных. Соответствевно этому калибры на позициях расположены в шахматном порядке; кулаки 15 также направлены поочередно в разные стороны, сообразуясь с направлением вращения на данной позиции. Такая KOiMinaHOBKa сводит к минимуму путь деталей между позициями контроля, а также и общие габариты автомата. Кроме этого, на последовательно расположенных позициях кулаки смещены по отнощению друг к другу по фазе в сторону отставания, как это диктуется анализом циклограмм автомата. В данном случае отставание каждого последующего кулака, по сравнению с предыдущим, составляет угол 60°. Для легкой перестановки на соответствующие углы, кратные 60°, концы Шпинделей выполнены в виде шестигранников (разрез на фиг. 1).

Фигуры 5, 6, 7, 8, 10, 11 и 12 схематически показывают устройства калибров. Они выполняются как жесткие нерегулируемые скобы, так как

износ непроходных калиб.ров бывает незначителен и компенсировать его обычно не приходится. Детали Ж 33 н 34 представляют собой фибровые планки, о которые измеряемая деталь о-пирается при выкатывании ее кулаком из калибра. Если деталь пройдет через какой-либо из калибров, то она будет скользить вдоль бортика 37 и попадет в один из двух желобов(фиг. 9), расположенных вдоль всей плиты. По желобу бракованная деталь попадает в общий ящик для брака, расположенный СНИЗУ.

Деталь, выведенная из задела, попадает к калибру первой позиции, проверяется здесь в трех парах точек и, еслИ она годна, выводится носиком кулака из калибра, поднимается по наклонной плоскости до прямой АА, после чего скользит под действием собственного веса к калибру на второй позиции. Далее процесс повторяется. После седьмой позиции годная деталь скользит по бортикам 35 и 36 на ленту транспортера, шпример для передачи на следующий контрольный агрегат.

В видоизмененном автомате, схематически изображенном на фиг. 14, непроходные калибры расположены на равномерно вращающихся дисках 38, верхняя плоскость каждого из которых служит базисной плоскостью для измерений, а вывод забракованной детали в лотки 39 брака по операциям ИЛИ лоток 40 окончательного брака производится действием собственного веса детали.

Загрузка деталей на этот автомат может быть осущ,естБЛвна либо вручную либо с ленты транспортера. Из задела к калибрам детали подаются к позициям обмера циклично вращающимся кулаком 41. Опираясь на бортик, установленный на базисной наклонной плоскости, деталь скользит вниз и одновременно катится по бортику до первого окна (позиции), проваливаегся в него и попадает - к калибру. Деталь, прощедщая через калибр, является непоправимым: браком и отводится В лоток 40.

Если деталь не прошла через калибр силой своей тяжести и живой силой, накопленной деталью при скольжеаии

по наклонной плоскости, то диск, вращаясь против часовой стрелки, коснется детали частью 42Ь, выкатит ее из калибра 42е и, прижимая к бортику 42d, прокатит ее вверх на определенную часть оборота (обозначения на чертеже приведены лищь у нижнего калибра); после этого кулак подходит своей выемкой и позволяет детали опять соскользнуть к калибру. Так повторяется, положим, два раза; тогда деталь подается к калибру тремя разньши сторонами, чем гарантируется отсутствие овальности промеряемой цилиндрической поверхности либо отсутствие биения торца при контроле oiceiBoro размера. Количество точек промеров по данному размеру может быть продиктовано любое соответствующей профилировкой кулаЧка. Если деталь не прощла через данный ка.лшбр во всех случаях, то она годна по данному промеру. Тогда часть 42а выводит деталь из калибра и позволяет ей соскользнуть к следующему окну.

Позиций (окон) на плите столько, сколько внещнйх размеров, подлежащих контролю. Пройдя через, все позиции, деталь отводится в сторону, откуда ручным способом либо трано портером подается к следующему контрольному агрегату. . Все части контрольных автоматов, с которыми деталь со-прикасается, имеют закругленные края и полированные поверхности, а там, где возможно ударное соприкосновение с деталью, предусмотрены амортизаторы, предохраняющие поверхности детали от забоин и вмятин.

Другое видоизменение предлагаемого авто.мата изображено на фиг. 15. В нем промер наружных размеров детали (фиг. 3) осуществляется проходными калибрами, в которых, как известно, годная деталь свободно проходит через калибр.

Калибры 45 располагаются неподвижно на базисной наклонной плоскости на дугах концентрических окружностей 43, 44; для вывода же забракованной детали служат равномерно вращающиеся рычаги 46. Деталь, скользя по базис1ной плоскости, проходит через калибры под действием своего веса. Загрузка производится в ряд с необходимы1м заделом, откуда отсекатель 47 пропускает детали по одной вниз. Деталь, коснувшись неподвижного диска, катится по бортику на определенной длине окруж.ности диска. На этом участке с интервалами установлено несколько (например, три) одинаковых калибров на данный размер с таким расчетом, чтобы деталь, перекатываясь от одного калибра к другому, повертывалась на известную часть своего , оборота. Таким образом, через калибры деталь пройдет В трех разных положениях, чем будет обеспечено отсутствие овальности. Если: деталь пройдет через все калибры данного размера, то она попадет на защелку-отсекатель 48 перед следующей позицией. Если же деталь не пройдет через один из калибров, то оиа будет выведена «из него непреры-вно вращающимся (п1ротив часовой стрелки - на схеме) рычагом 46 и скатится в лоток брака.

На Последовательных позициях расположены группы проходных калибров на все проверяемые размеры что деталь,- пройдя через все позиции, является годной по всем упомянутым промерам; в нижней части плиты годная деталь поступает «а транспортер для передачи к следующему автомату.

В последнем варианте конструкции автомата единственный вращающийся элемент - рычаг управляет, кроме выброса бракованной детали, также и движением отсекателя; воздействуя на рычаг отсекатель, кулак выпускает

оч:ередную деталь к калибрам данной позиции.

Предмет изобретения.

1.Автомат для измерения и сортировки деталей по наружным размерам непроходными калибрами с подачей деталей по шаклоаной плоскости, служащей базой для обмера, с последовательно расположенными на пути измеряемой детали калибровыми скобами и .вращающимися кулачками для передачи детали от одного пункта обмера к другому, отличающийся тем, что калибровые скобы расположены в щахматном порядке, а передающие детали от одного контрольного пункта к другому кулачки вращаются в разные стороны и смещены по циклу работы в соответствии с: числом контрольных мест для сокращения общего Цикла обмера .

2.Видоизменение авто-мата по п. I при использовании для обмера детали по наружным -размерам проходных калибров , отличающееся . тем, что калибры расположены неподвижно на дугах концентрических окружностей, а для вывода забрайоваяной детали применен равномерно вращающийся рычаг.

3.Видоизменение автомата по п. 1, отличающееся тем, что калибры расположены на равномерно вращающемся диске, верхняя плоскость которого служит базисной плоскостью дл измерений, а вывод забракованной детали производится действием собственного ее веса. к авторскому свидетельству Ю. Я. Базшгевского № 57813 Е авторскому свидетельству Ю. № 57813 Я. Базидевского

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Устройство для автоматического контроля внутреннего диаметра полого изделия, например, собранного подшипника каления | 1956 |

|

SU107209A1 |

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| Автомат для контроля среднего диаметра наружной резьбы деталей и способ изготовления резьбовых полуколец для него | 1988 |

|

SU1663381A1 |

| РОТАЦИОННЫЙ МНОГОПОЗИЦИОННЫЙ КОНТРОЛЬНЫЙ АВТОМАТ ДЛЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1961 |

|

SU150639A1 |

| Измерительно-сортировочный автомат | 1939 |

|

SU63163A1 |

| Многопозиционный автомат для контроля диаметров, высоты и глубины деталей | 1960 |

|

SU131902A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Измерительно-сортировочный автомат | 1960 |

|

SU142442A1 |

| Автомат контроля гнезд штепсельных резъемов | 1989 |

|

SU1674981A1 |

Авторы

Даты

1940-01-01—Публикация

1938-12-31—Подача