Изобретение относится к машиностроению, а именно к методам и средствам контроля резьб.

Цель изобретения - повышение точности путем обеспечения возможности определять параметры резьбы более чувствительным к погрешностям резьбы методом, повышения производительности за счет получения результата без последующих расчетов с использованием одного калибра, снижение износа калибра путем, обеспечения возможности производить свинчивание резьб с гарантированным зазором в свинчиваемой паре.

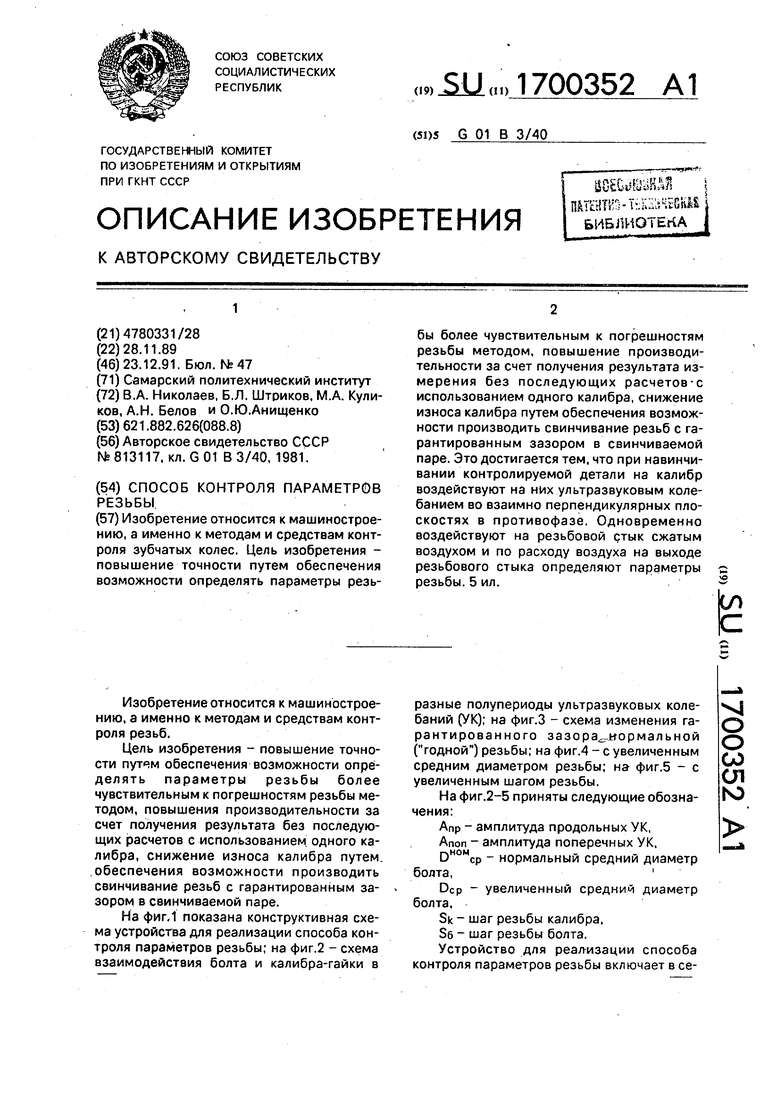

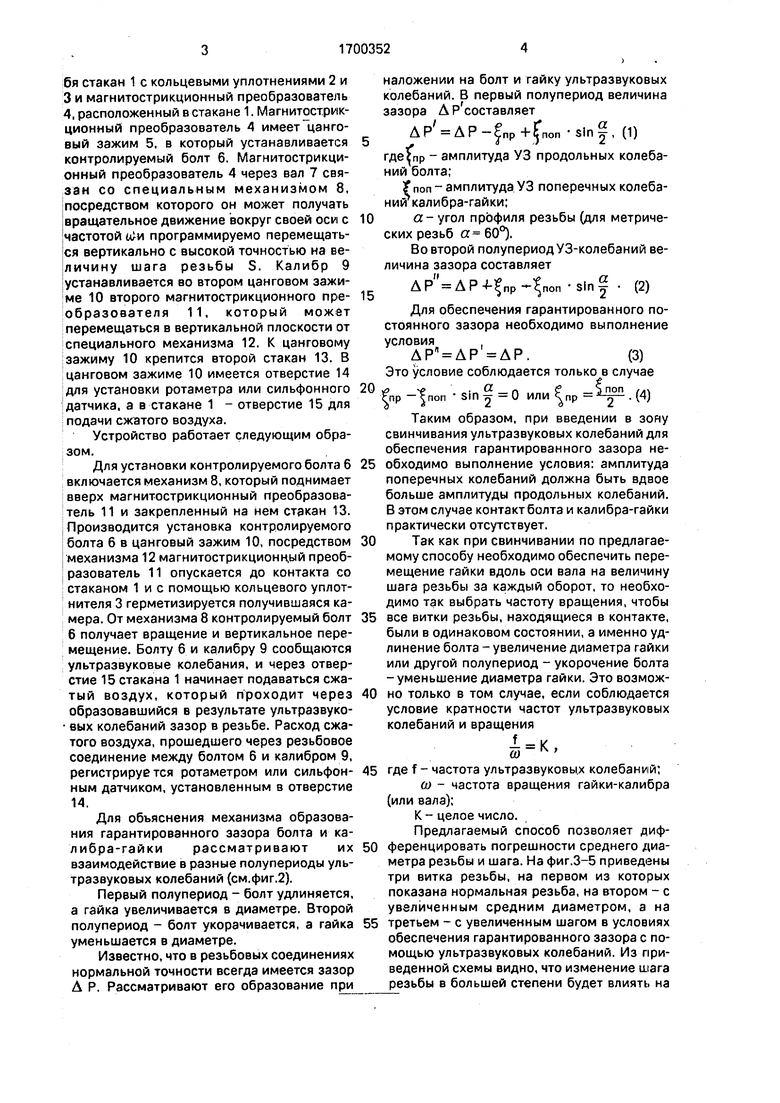

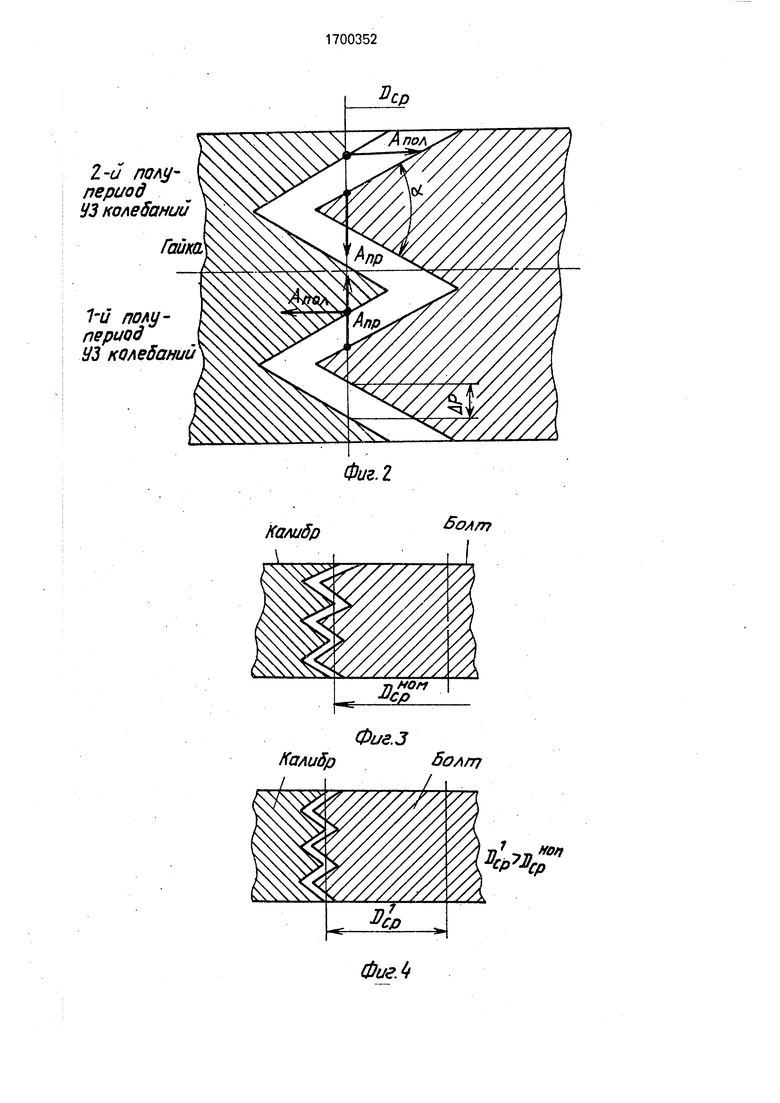

На фиг,1 показана конструктивная схема устройства для реализации способа контроля параметров резьбы; на фиг.2 - схема взаимодействия болта и калибра-гайки в

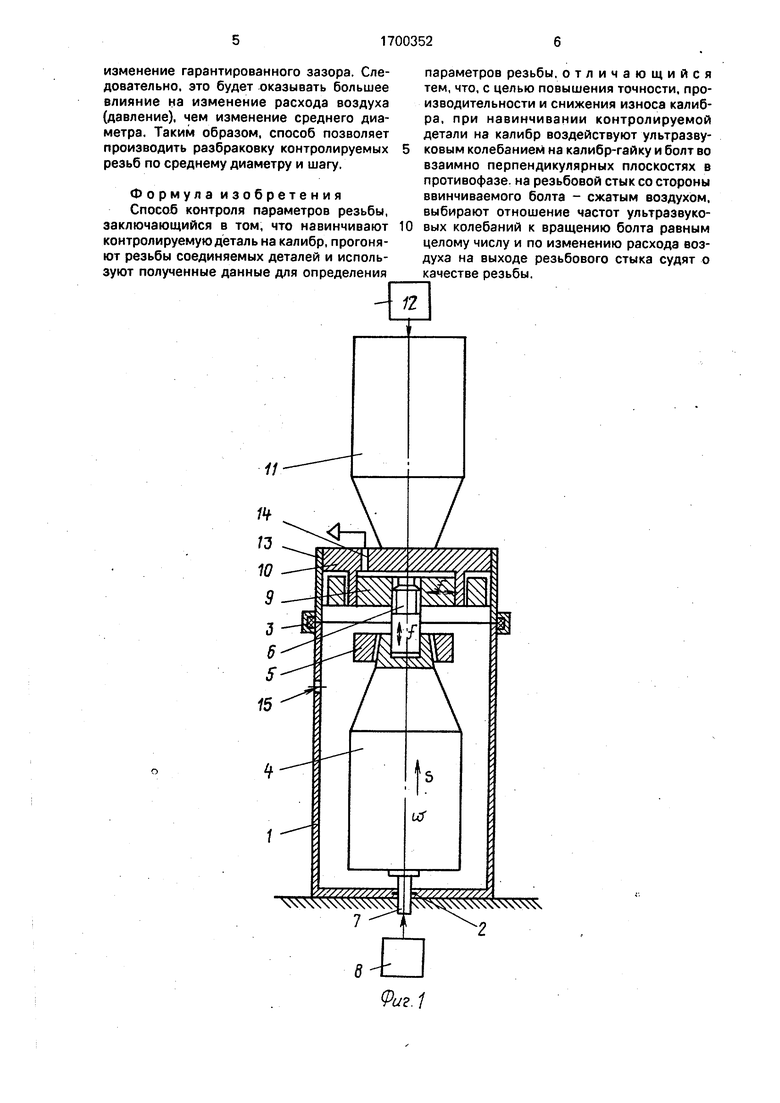

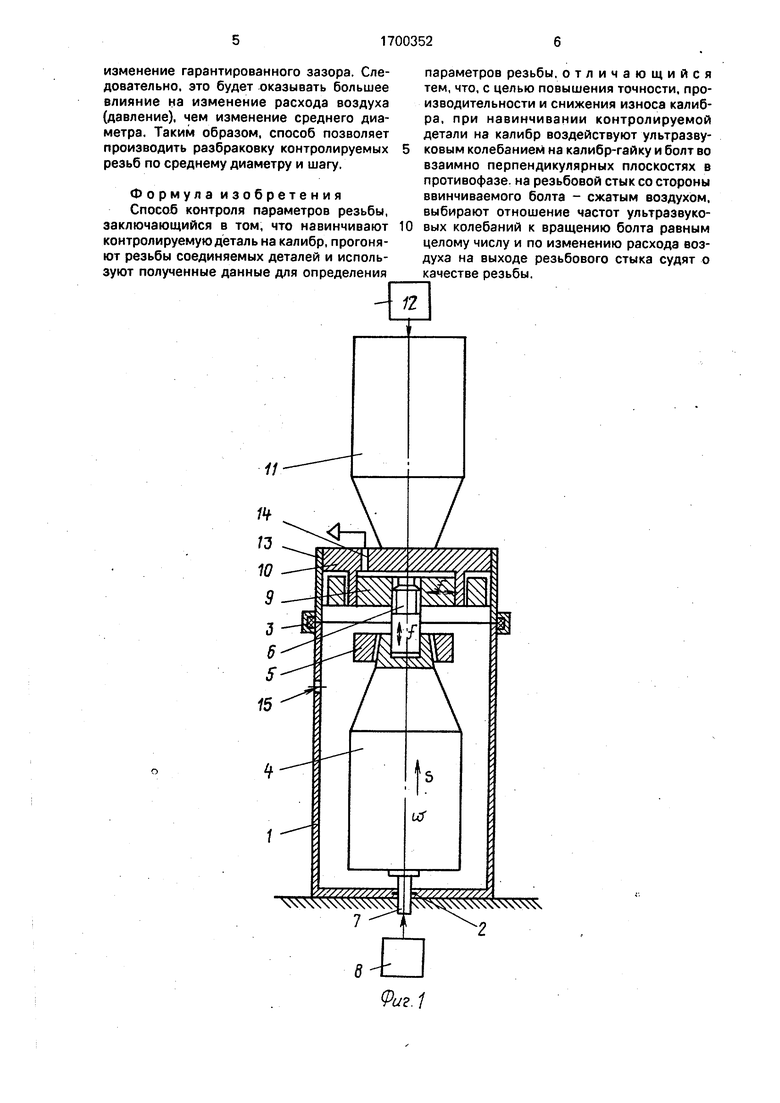

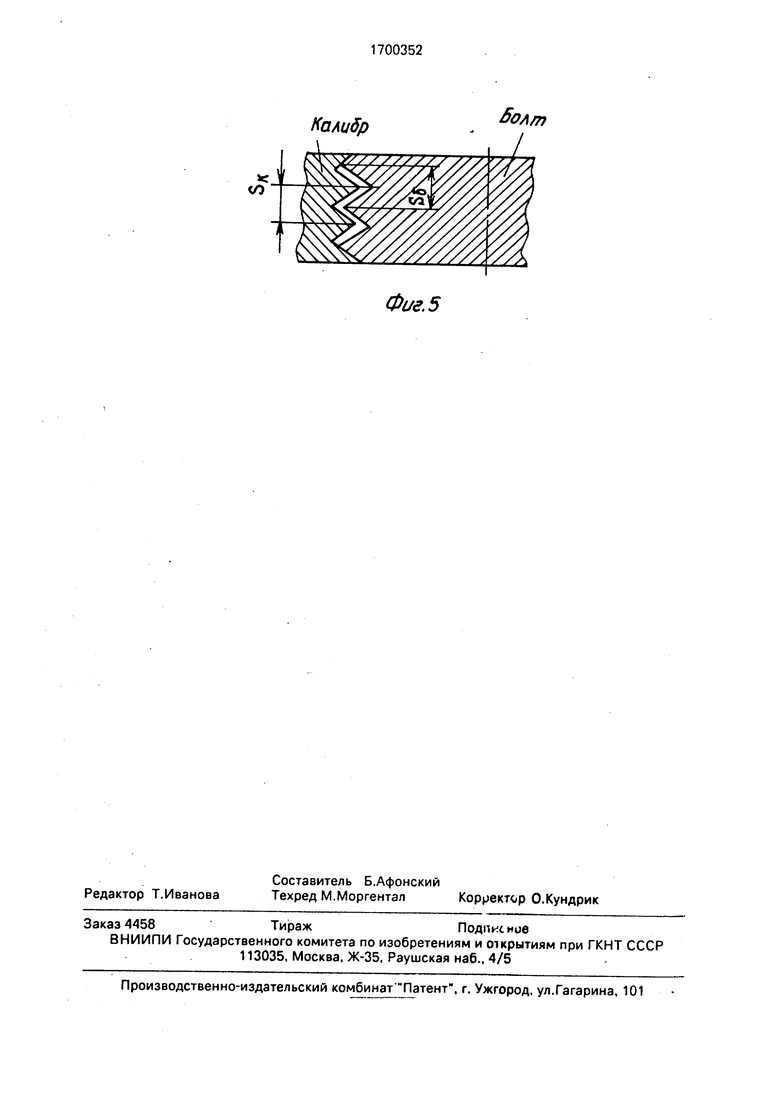

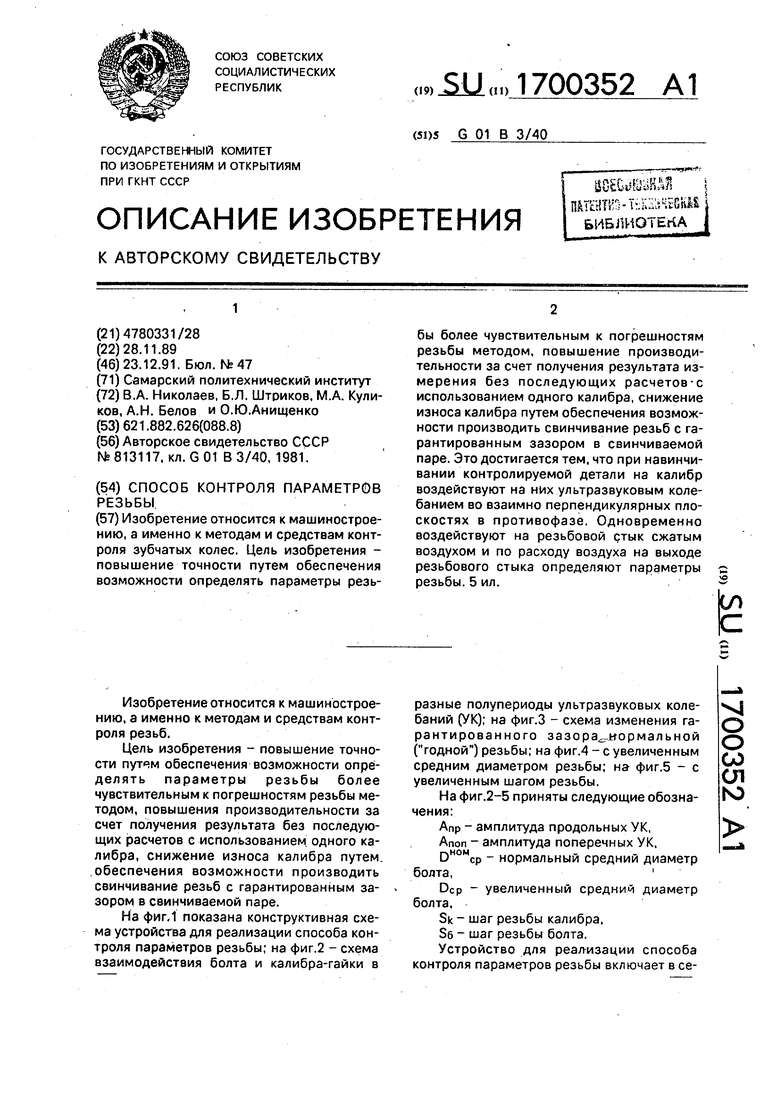

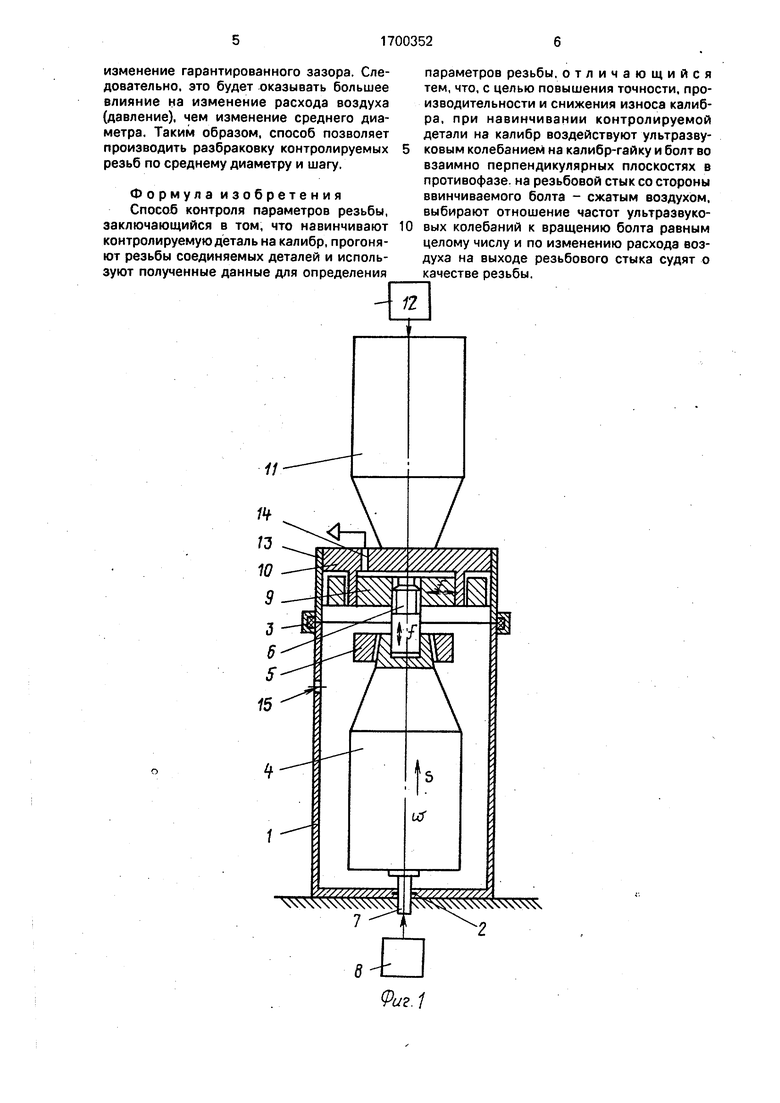

разные полупериоды ультразвуковых колебаний (УК); на фиг.З - схема изменения гарантирован но го зазора -кормальной (годной) резьбы; на фиг.4 - с увеличенным средним диаметром резьбы; на фиг.5 - с увеличенным шагом резьбы.

На фиг.2-5 приняты следующие обозначения:

АПр - амплитуда продольных УК,

Апоп - амплитуда поперечных УК,

DHOMcp - нормальный средний диаметр болта,

DCp - увеличенный средний диаметр болта,

Sk - шаг резьбы калибра,

5б - шаг резьбы болта.

Устройство для реализации способа контроля параметров резьбы включает в сеV4 О О CJ

ел ю

бя стакан 1 с кольцевыми уплотнениями 2 и Зи магнитострикционный преобразователь 4, расположенный в стакане 1. Магнитострикционный преобразователь 4 имеет цанговый зажим 5, в который устанавливается контролируемый болт 6. Магнитострикционный преобразователь 4 через вал 7 связан со специальным механизмом 8, посредством которого он может получать вращательное движение вокруг своей оси с частотой программируемо перемещаться вертикально с высокой точностью на величину шага резьбы S. Калибр 9 устанавливается во втором цанговом зажиме 10 второго магнитострикционного пре- образователя 11, который может перемещаться в вертикальной плоскости от специального механизма 12. К цанговому зажиму 10 крепится второй стакан 13. В цанговом зажиме 10 имеется отверстие 14 для установки ротаметра или сильфонного датчика, а в стакане 1 - отверстие 15 для подачи сжатого воздуха.

Устройство работает следующим образом.

Для установки контролируемого болта б включается механизм 8, который поднимает вверх магнитострикционный преобразователь 11 и закрепленный на нем стакан 13. Производится установка контролируемого болта 6 в цанговый зажим 10, посредством механизма 12 магнитострикционцый преобразователь 11 опускается до контакта со стаканом 1 и с помощью кольцевого уплотнителя 3 герметизируется получившаяся камера. От механизма 8 контролируемый болт 6 получает вращение и вертикальное перемещение. Болту 6 и калибру 9 сообщаются ультразвуковые колебания, и через отверстие 15 стакана 1 начинает подаваться сжатый воздух, который проходит через образовавшийся в результате ультразвуковых колебаний зазор в резьбе. Расход сжатого воздуха, прошедшего через резьбовое соединение между болтом 6 и калибром 9, регистрируется ротаметром или сильфон- ным датчиком, установленным в отверстие 14.

Для обьяснения механизма образования гарантированного зазора болта и калибра-гайки рассматривают их взаимодействие в разные полупериоды ультразвуковых колебаний (см.фиг.2).

Первый полупериод - болт удлиняется, а гайка увеличивается в диаметре. Второй полупериод - болт укорачивается, а гайка уменьшается в диаметре.

Известно, что в резьбовых соединениях нормальной точности всегда имеется зазор Д Р. Рассматривают его образование при

наложении на болт и гайку ультразвуковых колебаний. В первый полупериод величина зазора Л Расставляет

ДР ДР-Јпр+Гпоп Sin Ј, (1) j,л )г

- амплитуда УЗ продольных колебаний болта;

поп -амплитуда УЗ поперечных колебаний калибра-гайки;

а- угол профиля резьбы (для метрических резьб ).

Во второй полупериод УЗ-колебаний величина зазора составляет

ДР ДР+|пр- поп Sln| - (2)

Для обеспечения гарантированного постоянного зазора необходимо выполнение условия

ДР ДР ДР.(з)

Это условие соблюдается только в случае

S поп 2

или

пр

.(4)

-t пр Поп ° j

Таким образом, при введении в зону свинчивания ультразвуковых колебаний для обеспечения гарантированного зазора необходимо выполнение условия: амплитуда поперечных колебаний должна быть вдвое больше амплитуды продольных колебаний. В этом случае контакт болта и калибра-гайки практически отсутствует.

Так как при свинчивании по предлагаемому способу необходимо обеспечить перемещение гайки вдоль оси вала на величину шага резьбы за каждый оборот, то необходимо так выбрать частоту вращения, чтобы все витки резьбы, находящиеся в контакте, были в одинаковом состоянии, а именно удлинение болта - увеличение диаметра гайки или другой полупериод - укорочение болта -уменьшение диаметра гайки. Это возможно только в том случае, если соблюдается условие кратности частот ультразвуковых колебаний и вращения

f -v

где f - частота ультразвуковых колебаний;

о) - частота вращения гайки-калибра (или вала);

К - целое число.

Предлагаемый способ позволяет дифференцировать погрешности среднего диаметра резьбы и шага. На фиг.3-5 приведены три витка резьбы, на первом из которых показана нормальная резьба, на втором - с увеличенным средним диаметром, а на третьем - с увеличенным шагом в условиях обеспечения гарантированного зазора с помощью ультразвуковых колебаний. Из приведенной схемы видно, что изменение шага резьбы в большей степени будет влиять на

изменение гарантированного зазора. Следовательно, это будет оказывать большее влияние на изменение расхода воздуха (давление), чем изменение среднего диаметра. Таким образом, способ позволяет производить разбраковку контролируемых резьб по среднему диаметру и шагу.

Формула изобретения Способ контроля параметров резьбы, заключающийся в том. что навинчивают контролируемую деталь на калибр, прогоняют резьбы соединяемых деталей и используют полученные данные для определения

0

параметров резьбы, отличающийся тем, что, с целью повышения точности, производительности и снижения износа калибра, при навинчивании контролируемой детали на калибр воздействуют ультразвуковым колебанием на калибр-гайку и болт во взаимно перпендикулярных плоскостях в противофазе. на резьбовой стык со стороны ввинчиваемого болта - сжатым воздухом, выбирают отношение частот ультразвуковых колебаний к вращению болта равным целому числу и по изменению расхода воздуха на выходе резьбового стыка судят о качестве резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Способ контролируемой сборки резьбовых соединений и устройство для его осуществления | 2020 |

|

RU2773228C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ | 1967 |

|

SU203932A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2502591C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302934C2 |

| ВЫСОКОАМПЛИТУДНАЯ АКУСТИЧЕСКАЯ СИСТЕМА ДЛЯ УЛЬТРАЗВУКОВОЙ ХИРУРГИИ И ТЕРАПИИ | 2009 |

|

RU2405603C1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения - повышение точности путем обеспечения возможности определять параметры резьбы более чувствительным к погрешностям резьбы методом, повышение производительности за счет получения результата измерения без последующих расчетов-с использованием одного калибра, снижение износа калибра путем обеспечения возможности производить свинчивание резьб с гарантированным зазором в свинчиваемой паре. Это достигается тем, что при навинчивании контролируемой детали на калибр воздействуют на них ультразвуковым колебанием во взаимно перпендикулярных плоскостях в противофазе. Одновременно воздействуют на резьбовой стык сжатым воздухом и по расходу воздуха на выходе резьбового стыка определяют параметры резьбы. 5 ил. v Ё

11

Риг 1

1-й палу- период УЗ колебании

Гайка

1-й полуnepuQd

УЗ колебании

Фиг.З Калибрболт

I /

Фиг. 2

болт

ЪрЩр

f/0/J

Фиг А

KaAuSp

болт

Фиг. 5

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

Авторы

Даты

1991-12-23—Публикация

1989-11-28—Подача