Изобретение относится к контрольно-сортировочной технике в машиностроительном приборостроении и может быть использовано для сортировки миниатюрных цилиндрических деталей, например штырей радиотехнических разъемов.

Известен автомат для контроля и сортировки цилиндрических деталей (игольчатых роликов) модели 45301 (Б.М. Сорочкин «Автоматизация измерений и контроля размеров деталей» Л., Машиностроение, Ленинградское отделение, 1990, стр. 316). Автомат содержит загрузочное устройство с накопителем, транспортирующее устройство, блок измерения, запоминающее устройство и пульт управления.

Основным недостатком конструкции является невозможность организации контроля геометрических параметров несимметричных миниатюрных деталей.

В качестве примера контроля несимметричных деталей может служить контрольный автомат по а.с. 1037972 (Бюл. №32 от 30.08.1983 г.). Автомат служит для контроля качества гнезд штепсельных разъемов и содержит загрузочное устройство, транспортирующее устройство, контрольное устройство с датчиками и блок управления.

Отличительной особенностью автомата является то, что контроль качества изготовления гнезда, включая и его геометрические параметры, ведется по косвенному параметру - усилию разжима гнезда, выполняемого в цикле контроля.

Для этой цели организуется специальная процедура измерения усилия разжима гнезда с помощью эталонных штырей. Таким образом, удается осуществить контроль качества изготовления несимметричной детали, какой является гнездо штепсельного разъема.

Анализ представленных решений, а также конструкций других автоматов для контроля цилиндрических деталей позволяет отметить следующие моменты:

1. Контроль диаметральных размеров деталей типа миниатюрных несимметричных штырей радиотехнических разъемов, выполняемый в автоматическом режиме, практически отсутствует.

Близкой по смыслу операцией является контроль качества гнезд штепсельных разъемов, выполняемый автоматически, но косвенным путем с помощью контроля усилия разжима, как это имеет место в а.с. 1037972.

2. Контроль диаметральных размеров обычных симметричных цилиндрических деталей, например игольчатых роликов, осуществляется в контрольных автоматах преимущественно в одном сечении, что является причиной неправильно принятых или неправильно забракованных изделий.

3. При повышенных требованиях к качеству изделия кроме контроля диаметра по всей рабочей длине требуется контроль погрешности формы, в первую очередь овальности и цилиндричности.

Задачи такого рода решаются либо с помощью жестких калибров, используемых в цикле контроля (а.с. 1148656), либо введением специальных приспособлений, обнаруживающих погрешность формы (а.с. 99306, а.с. 465768).

Перечисленные обстоятельства обуславливают применение в практике контроля штырей радиотехнических разъемов простейших калибров на основе использования рычажной скобы, например, серии 523 фирмы MITUTOYO (Япония). При этом контролируемая деталь помещается между двух плоских губок скобы, штырь проворачивается вручную вокруг своей оси. Одновременно с контролем диаметра при этом приближенно оценивается погрешность формы - овальность и цилиндричность.

Ручной контроль, выполняемый на рычажных скобах, сопровождается субъективными ошибками и не может считаться эффективным.

Основная трудность организации автоматического контроля заключается в несимметричности детали, как это имеет место в случае штыря электрического разъема, состоящего из двух цилиндров, - относительно длинной рабочей части и короткого хвостовика. Все контрольные операции над деталью могут совершаться, если деталь надежно базируется в зажимном устройстве, с помощью которого затем совершаются все необходимые контрольные операции.

С этой целью предлагается автомат для размерной сортировки цилиндрических несимметричных деталей, например штырей радиотехнических разъемов. Автомат содержит вибробункер с ориентирующим устройством, накопитель, транспортирующее устройство с электродвигателем вращения, датчик контроля размеров и блок управления, подключенные к измерительному блоку, приемные устройства для годных и бракованных деталей. В автомат введены два зажимных патрона, установленные на транспортирующем устройстве и снабженные механизмами перезарядки и приводными шестернями, и арретирующее устройство, связанное механически с измерительными щупами датчика контроля размеров детали и подключенное к блоку управления. Кроме того, в автомат введены две каретки линейного перемещения, два шаговых электродвигателя, три пневмоцилиндра, фиксатор контролируемой детали. Первая каретка с установленными на ней датчиком контроля размеров и арретирующим устройством совершает возвратно-поступательные движения от кинематически связанного с ней первого шагового двигателя, подключенного к блоку управления. Вторая каретка с установленным на ней вторым шаговым двигателем совершает возвратно-поступательные движения от кинематически связанного с ней первого пневмоцилиндра. Фиксатор контролируемых изделий имеет конусное углубление и совершает возвратно-поступательные движения от кинематически связанного с ним второго пневмоцилиндра. Второй шаговый двигатель содержит приводную шестерню, которая поочередно входит в зацепление с приводными шестернями зажимных патронов.

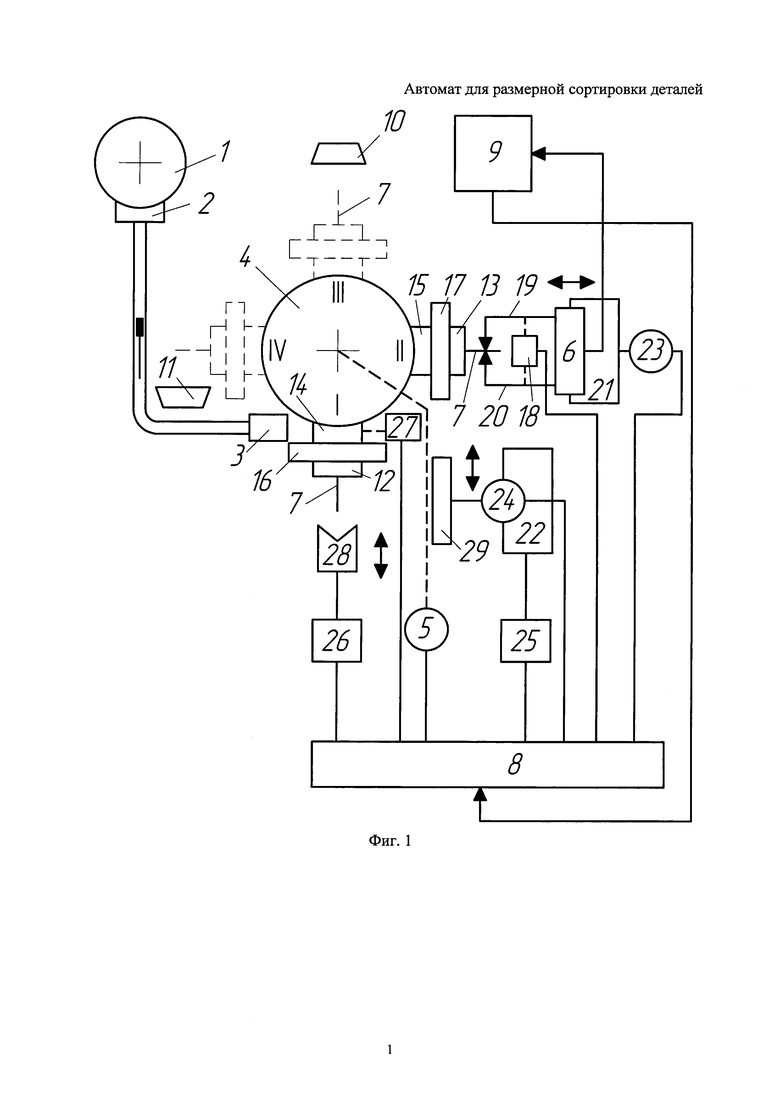

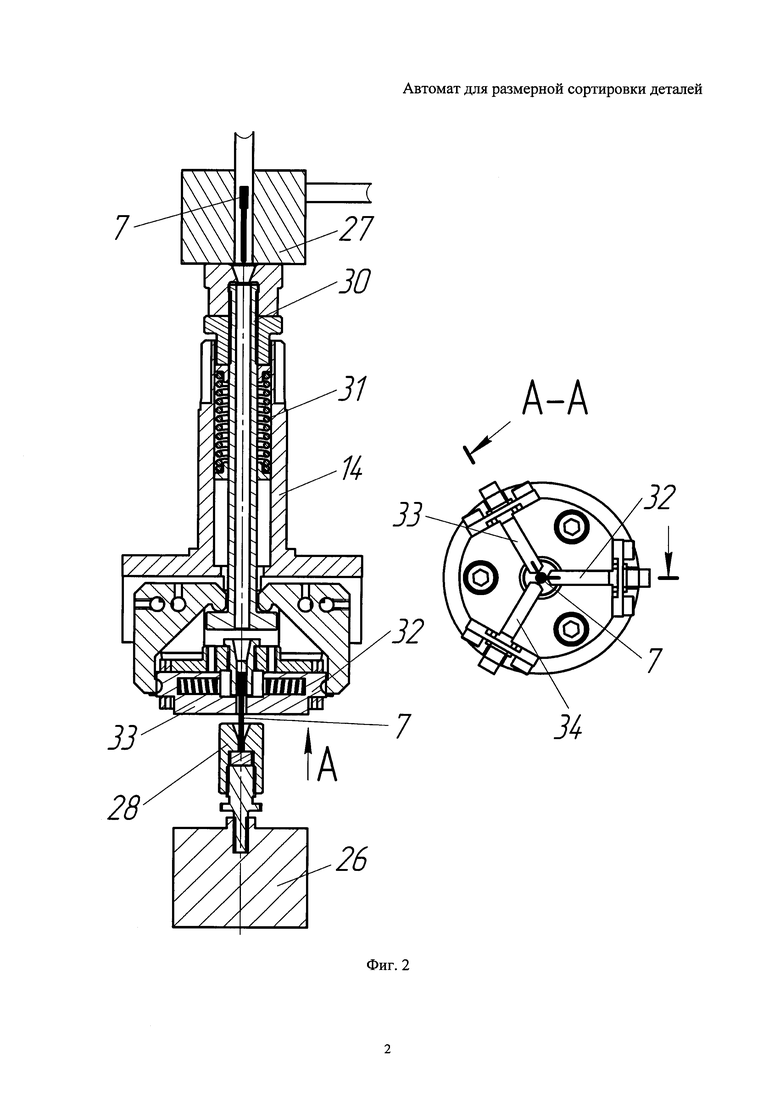

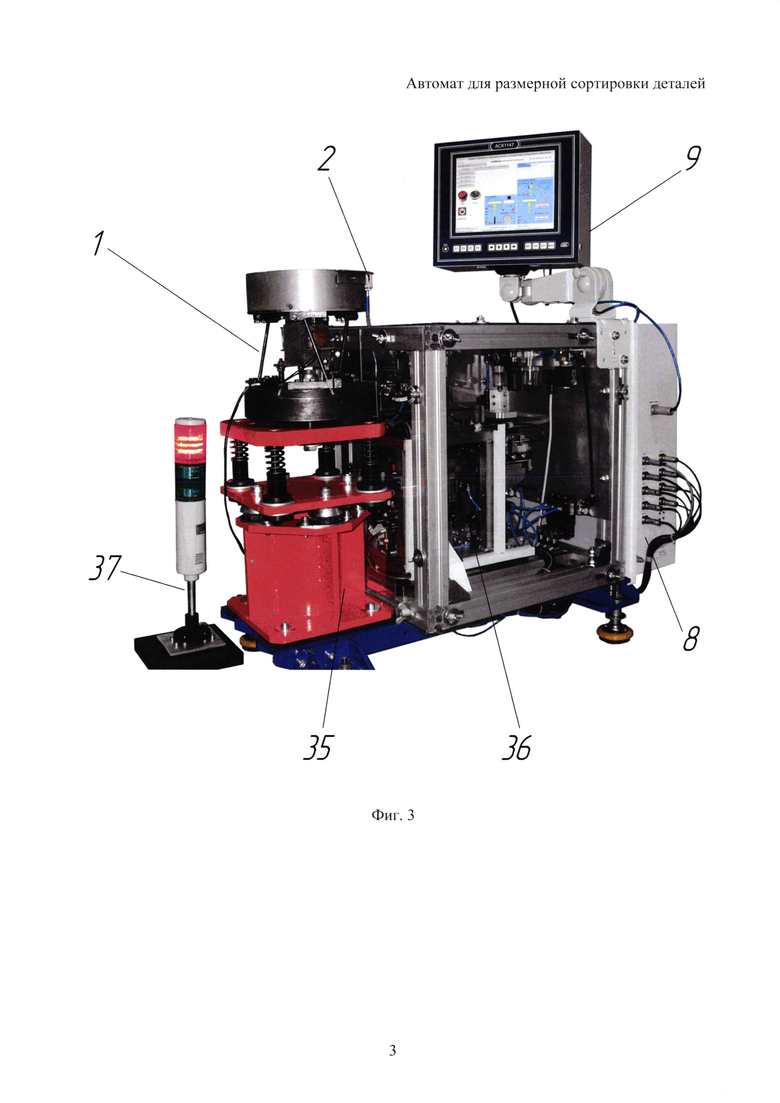

Механизм перезарядки содержит толкатель с возвратной пружиной, рабочий конец которого кинематически связан с зажимным патроном, а второй конец кинематически связан с третьим пневмоцилиндром, подключенным к блоку управления. На фиг. 1 изображена блок-схема автомата для контроля цилиндрических несимметричных деталей. На фиг. 2 - зажимной патрон с механизмом перезарядки в разрезе. На фиг. 3 представлен внешний вид контрольного автомата модели КИ1502 предлагаемого устройства и перечень основных блоков, входящих в его состав.

Автомат для размерной сортировки деталей содержит вибробункер 1 с ориентирующим устройством 2, накопитель 3, транспортирующее устройство с электродвигателем вращения 5, датчик 6 контроля размеров детали 7 и блок управления 8, подключенные к измерительному блоку 9, приемные устройства 10 и 11 для годных и бракованных деталей соответственно. В автомат введены два зажимных патрона 12 и 13, установленные на транспортирующем устройстве 4 и снабженные механизмами перезарядки 14 и 15 и приводными шестернями 16 и 17, и арретирующее устройство 18, связанное механически с измерительными щупами 19 и 20 датчика 6 контроля размеров детали 7 и подключенное к блоку управления 8. Кроме того, в автомат введены две каретки линейного перемещения 21 и 22, два шаговых электродвигателя 23 и 24, три пневмоцилиндра 25, 26 и 27, фиксатор контролируемой детали 28. Первая каретка 21 с установленными на ней датчиком контроля размеров 6 и арретирующим устройством 18 совершает возвратно-поступательные движения от кинематически связанного с ней первого шагового двигателя 23, подключенного к блоку управления 8. Вторая каретка 22 с установленным на ней вторым шаговым двигателем 24 совершает возвратно-поступательные движения от кинематически связанного с ней первого пневмоцилиндра 25. Фиксатор 28 контролируемых изделий 7 имеет конусное углубление и совершает возвратно-поступательные движения от кинематически связанного с ним второго пневмоцилиндра 26. Второй шаговый двигатель 24 содержит приводную шестерню 29, которая поочередно входит в зацепление с приводными шестернями 16 и 17 зажимных патронов 12 и 13 соответственно.

Механизм перезарядки фиг.2 содержит толкатель 30 с возвратной пружиной 31, рабочий конец которого кинематически связан с тремя кулачками 32, 33 и 34 зажимного патрона. Второй конец толкателя 30 кинематически связан с третьим пневмоцилиндром 27, подключенным к блоку управления 8.

Автомат работает следующим образом.

Изделия, например штыри радиотехнических разъемов, из вибробункера 1 с помощью ориентатора 2 поступают в ориентированном положении в накопитель 3. Транспортное устройство 4, на котором установлены два зажимных патрона 12 и 13, снабженных соответствующими приводными шестернями 16 и 17 и механизмами перезарядки 14 и 15, имеют четыре рабочих положения, обозначенных на фиг. 1 как I, II, III, IV. В исходный момент времени транспортный диск 4 находится в положении I и деталь из накопителя 3 поступает в механизм перезарядки 14.

Цикл работы автомата выполняется в соответствии с программой, записанной в блоке измерения 9 и исполняемой блоком управления 8. По команде блока управления 8 срабатывают второй и третий пневмоцилиндры 26 и 27 соответственно. Срабатывание пневмоцилиндра 26 вызывает подъем фиксатора 28, который ограничивает величину вылета детали 7 из зажимного патрона.

При срабатывании третьего пневмоцилиндра 27 происходит нажатие на толкатель 30, при этом сжимается возвратная пружина 31.

При опущенном толкателе 30 кулачки 32, 33 и 34 размыкаются. При этом освобождается пространство внутри зажимного патрона для прохождения детали, которая одним концом попадет в конусную выемку фиксатора 28. Тем самым положение контролируемой детали 7 стабилизируется перед ее зажатием в зажимном патроне 12.

Следующая команда, поступающая из блока управления 8, отводит пневмоцилиндр 27 от толкателя 30. Возвратная пружина 31 возвращает толкатель 30 в исходное положение и кулачки 32, 33 и 34 замыкаются, зажимая деталь 7. Затем по команде блока управления 8 отводится пневмоцилиндр 26 и опускается фиксатор 28. Деталь готова к процедуре контроля. По команде блока управления 8 электродвигатель 5 перемещает транспортирующее устройство 4 в положение II, где выполняется контроль размеров детали.

По команде блока управления 8 приходит в движение пневмоцилиндр 25, который перемещает каретку линейного перемещения 22 с установленным на нем шаговым двигателем 24 и приводной шестерней 29 к зажимному патрону 13 и связанной с ней приводной шестерне 17. Шестерни 29 и 17 входят в зацепление.

Подается команда блока управления 8 и производится процедура загрузки следующей детали в зажимной патрон 13, который находится в положении I, и деталь из накопителя 3 поступает в механизм перезарядки 15. Процедура аналогична ранее описанной. К моменту начала измерений детали 7 в зажимном патроне 12 процедура загрузки следующей детали в зажимной патрон 13 завершена.

При следующей команде блока управления 8 срабатывает арретирующее устройство 18, которое арретирует (разводит) измерительные щупы 19 и 20. По команде блока управления 8 шаговый электродвигатель 23 перемещает каретку линейного перемещения 21 вместе с датчиком контроля размеров детали 6 к контролируемой детали 7. По команде блока управления 8 срабатывает арретирующее устройство 18 и измерительные щупы 19 и 20 опускаются на контролируемую деталь 7 в месте ее выхода из зажимного патрона 13. Одновременно с блока управления 8 поступает команда на первый 23 и второй 27 шаговые электродвигатели. По этой команде шаговый электродвигатель 24 через приводные шестерни 29 и 17 приводит во вращение зажимной патрон 13 вместе с контролируемой деталью 7. Одновременно шаговый электродвигатель 23 перемещает каретку линейного перемещения 21 с установленным на ней датчиком контроля размеров 6 таким образом, что измерительные щупы 19 и 20 перемещаются вдоль контролируемой детали 7.

Поскольку деталь 7 в это время совершает вращение вокруг своей оси, то измерительные щупы 19 и 20 описывают на поверхности детали 7 траекторию движения по спирали. Таким образом, за цикл измерения контролируемой детали выполняется контроль диаметрального размера по всей рабочей длине штыря. Кроме того, на каждом обороте детали определяется некруглость детали в соответствии с выражением

Δ=dMAX-dMIN,

где dMAX и dMIN - максимальный и минимальный диаметры контролируемой детали соответственно.

В целом, избранный метод контроля геометрических параметров штыря обеспечивает получение требуемого качества и исключает попадание бракованных деталей в годные.

По окончании цикла блок измерения 9 анализирует, запоминает измерительную информацию и вырабатывает совместно с блоком управления команду, которая переводит транспортирующее устройство в положение III (годные детали), либо в положение IV (брак), где они попадают соответственно в приемное устройство 10 либо 11.

Практическая реализация предлагаемого устройства осуществляется в контрольном автомате КИ1502, внешний вид которого представлен на фиг. 3, разработанном совместно Тольяттинским государственным университетом и ОАО «Электросоединитель», п.г.т. Уруссу, республика Татарстан. Автомат КИ1502 содержит вибробункер 1 с ориентирующим устройством 2, тумбу с системой виброопор 35. Все механические узлы и детали, перечисленные в описании изобретения, помещены в специальный силовой каркас из алюминиевого профиля 36. На этом же каркасе закреплены блок управления 8, измерительный блок 9, светосигнальная колонна 37, сигнализирующая о режиме работы автомата.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

(для каждого типоразмера детали), мм ; 50±1 Гц

; 50±1 Гц

в комплекте с панелью пневмоавтоматики

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДИАМЕТРОВ И ФОРМЫ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2659324C1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ АВТОМАТ ДЛЯ МИНИАТЮРНЫХ ЦИЛИНДРИЧЕСКИХ НЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2700961C1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1989 |

|

SU1743654A1 |

| Способ управления позиционным пневмоприводом и устройство для его осуществления | 1988 |

|

SU1534218A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1986 |

|

SU1342537A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1982 |

|

SU1037972A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

Изобретение относится к контрольно-сортировочной технике в машиностроении и предназначено для автоматизации контроля при размерной сортировке миниатюрных несимметричных деталей цилиндрической формы, например штырей радиотехнических разъемов, в крупносерийном и массовом производстве. Решены задачи одновременного контроля диаметрального размера и погрешности формы рабочей части штырей радиотехнических разъемов, а также надежной фиксации контролируемой детали в зажимном устройстве (патроне) с заданной величиной вылета детали в процессе измерения. Цель достигается тем, что перед поступлением детали из транспортирующего устройства в зажимной патрон посредством пневмоцилиндра поднимается фиксатор, ограничивающий величину вылета детали. Другой пневмоцилиндр, воздействуя на толкатель, обеспечивает размыкание кулачков в зажимном патроне, тем самым освобождая пространство внутри патрона для прохождения детали. По команде с блока управления пневмоцилиндр отходит от толкателя и под действием возвратной пружины толкатель возвращается в исходное состояние, а кулачки зажимного патрона смыкаются, обеспечивая надежную фиксацию детали. После зажима детали фиксатор возвращается в исходное состояние, а транспортирующее устройство перемещается в положение контроля, где к патрону подводится каретка с шаговым двигателем вращения патрона. К детали подводится датчик контроля размеров и посредством арретирующего устройства щупы опускаются на контролируемую деталь в месте выхода из зажимного патрона. В процессе измерения деталь вращается вместе с зажимным патроном, а каретка с датчиком контроля размера совершает линейное перемещение, таким образом, результат измерения получается снимаемым по спирали. В результате к концу измерения выполняется контроль диаметрального размера по всей рабочей длине детали с оценкой погрешности формы. Практическая реализация указанного устройства выполнена в контрольном автомате КИ1502, разработанном совместно Тольяттинским государственным университетом и ОАО «Электросоединитель». 3 з.п. ф-лы, 3 ил.

1. Автомат для размерной сортировки цилиндрических несимметричных деталей, например штырей радиотехнических разъемов, содержащий вибробункер с ориентирующим устройством, накопитель, транспортирующее устройство с электродвигателем вращения, датчик контроля размеров детали и блок управления, подключенные к измерительному блоку, приемные устройства для годных и бракованных деталей, отличающийся тем, что в него введены два зажимных патрона, установленные на транспортирующем устройстве и снабженные механизмами перезарядки и приводными шестернями, арретирующее устройство, связанное механически с измерительными щупами датчика контроля размеров детали и подключенное к блоку управления, две каретки линейного перемещения, два шаговых электродвигателя, три пневмоцилиндра и фиксатор контролируемой детали, причем первая каретка с установленными на ней датчиком контроля размеров и арретирующим устройством совершает возвратно-поступательные движения от кинематически связанного с ней первого шагового двигателя, подключенного к блоку управления, а вторая каретка с установленным на ней вторым шаговым двигателем совершает возвратно-поступательные движения от кинематически связанного с ней первого пневмоцилиндра.

2. Устройство по п. 1, отличающееся тем, что фиксатор контролируемых изделий имеет конусное углубление и совершает возвратно-поступательные движения от кинематически связанного с ним второго пневмоцилиндра, подключенного к блоку управления.

3. Устройство по п. 1, отличающееся тем, что второй шаговый электродвигатель содержит приводную шестерню, которая поочередно входит в зацепление с приводными шестернями зажимных патронов.

4. Устройство по пп. 1-3, отличающееся тем, что механизм перезарядки содержит толкатель с возвратной пружиной, рабочий конец которого кинематически связан с тремя кулачками зажимного патрона, а второй конец кинематически связан с третьим пневмоцилиндром, подключенным к блоку управления.

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| RU 92014637 A, 10.02.1996. | |||

Авторы

Даты

2018-10-24—Публикация

2017-06-15—Подача