7050

4

сд со |

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения восстановленных молочных продуктов и установка для его осуществления | 1984 |

|

SU1329742A1 |

| Линия для непрерывного производства восстановленного молока | 1990 |

|

SU1761090A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛАДКОГО КОНЦЕНТРИРОВАННОГО МОЛОЧНОГО ПРОДУКТА | 2016 |

|

RU2654588C1 |

| Устройство для удаления газов из молока | 1989 |

|

SU1722324A1 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2109456C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО КОНЦЕНТРАТА И СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ В НЕМ ДИГИДРОКВЕРЦЕТИНА | 1992 |

|

RU2043030C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА | 2015 |

|

RU2593707C1 |

| Способ производства рыбной продукции | 1990 |

|

SU1792308A3 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С КАКАО "ШОКОЛАДНОЕ" | 1998 |

|

RU2139663C1 |

СПОСОБ ПОДГОТОВКИ ВОССТАНОВЛЕННОГО МОЛОКА К МЕХАНИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКЕ, предусматривающий растворение сухого молока в воде, отличающийся тем, что, с целью ускорения достижения восстановленным молоком физико-химических свойств натурального, после растворение его, подвергают вакуумной обработке при давлении 0,4-ld-37,5-10Па в течение 10-180 с в зависимости от температуры молока и содержания сухих веществ в нем. ®

7О20

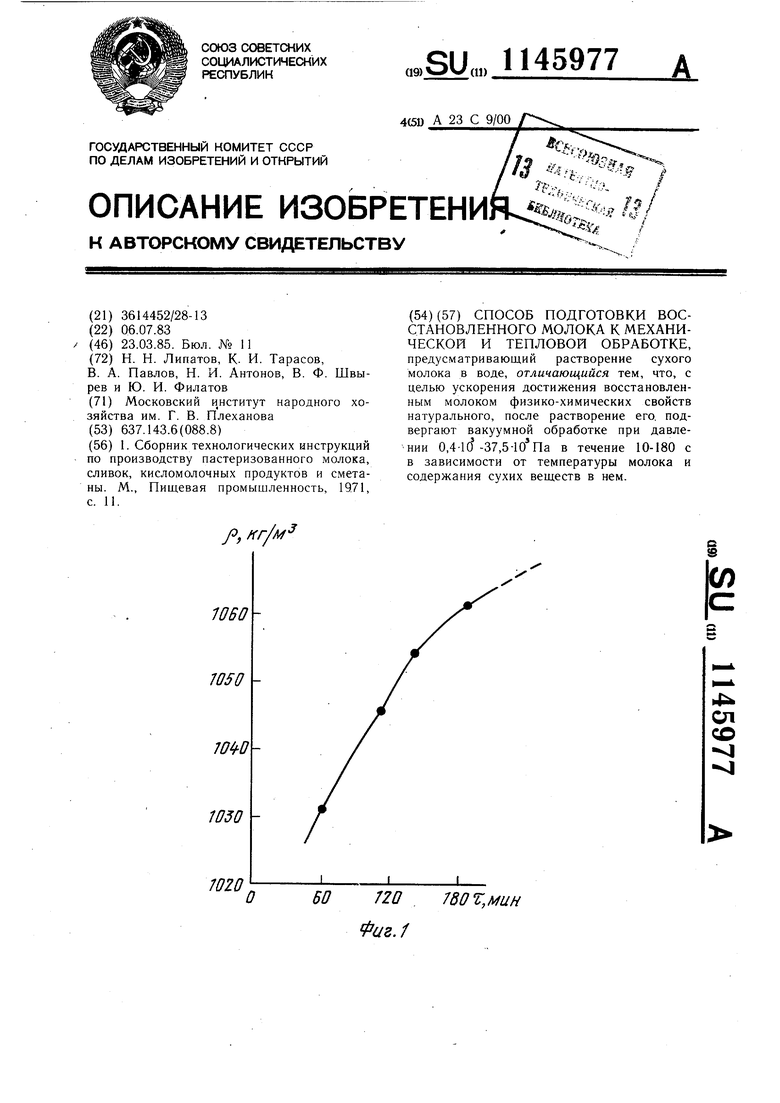

60 по 780 т, мин Фаг.1

Изобретение относится к молочной промышленности, а именно к производству восстановленного молока.

Известен способ подготовки восстановленного молока к механической тепловой обработке, предусматривающий растворение сухого молока в воде,- охлаждение до б-8°С, выдержку молока при этой температуре не менее 3-4 ч с целью наибольшего набухания белков, устранения водянистого вкуса, а также достижения нормальной плотности и вязкости, подогрев, очистку, гомогенизацию, пастеризацию, охлаждение и розлив 1.

Недостаток способа заключается в том, что после растворения молоко выдерживают не менее 3-4 ч что влечет за собой большие затраты энергии на охлаждение и подогрев молока, процесс длителен и требует значительных площадей под резервуары для хранения, продукта.

Целью изобретения является ускорение достижения восстановленным молоком физико-химических свойств натурального.

Поставленная цель достигается тем, что согласно способу, предусматривающему растворение сухого молока в воде, после растворения его подвергают вакуумной обработке при давлении 0,4-10-37,5-ЮПа в течение 10-180 с в зависимочти от температуры молока и содержания сухих веществ в нем.

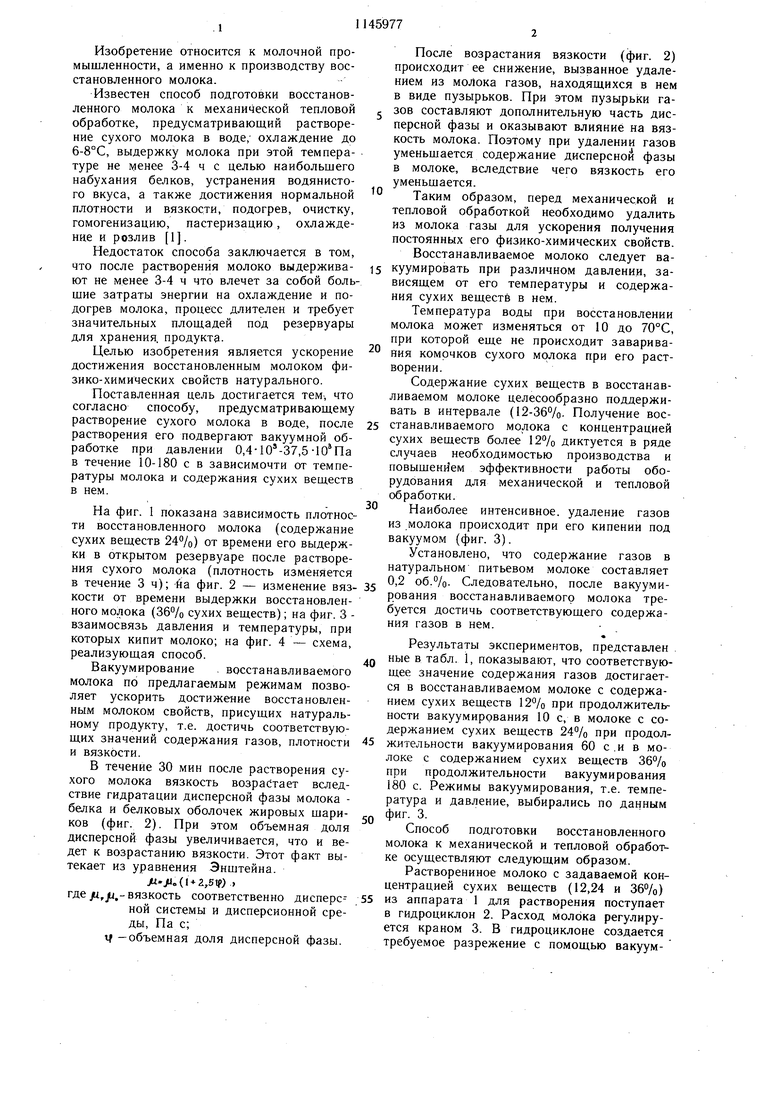

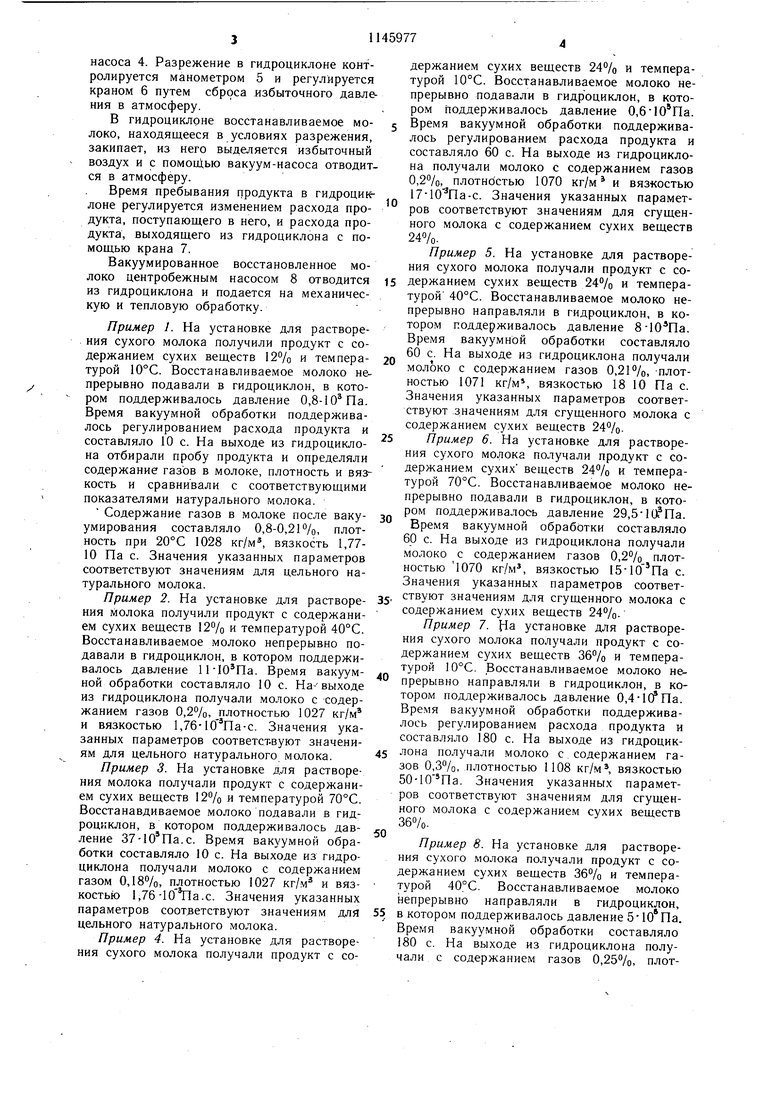

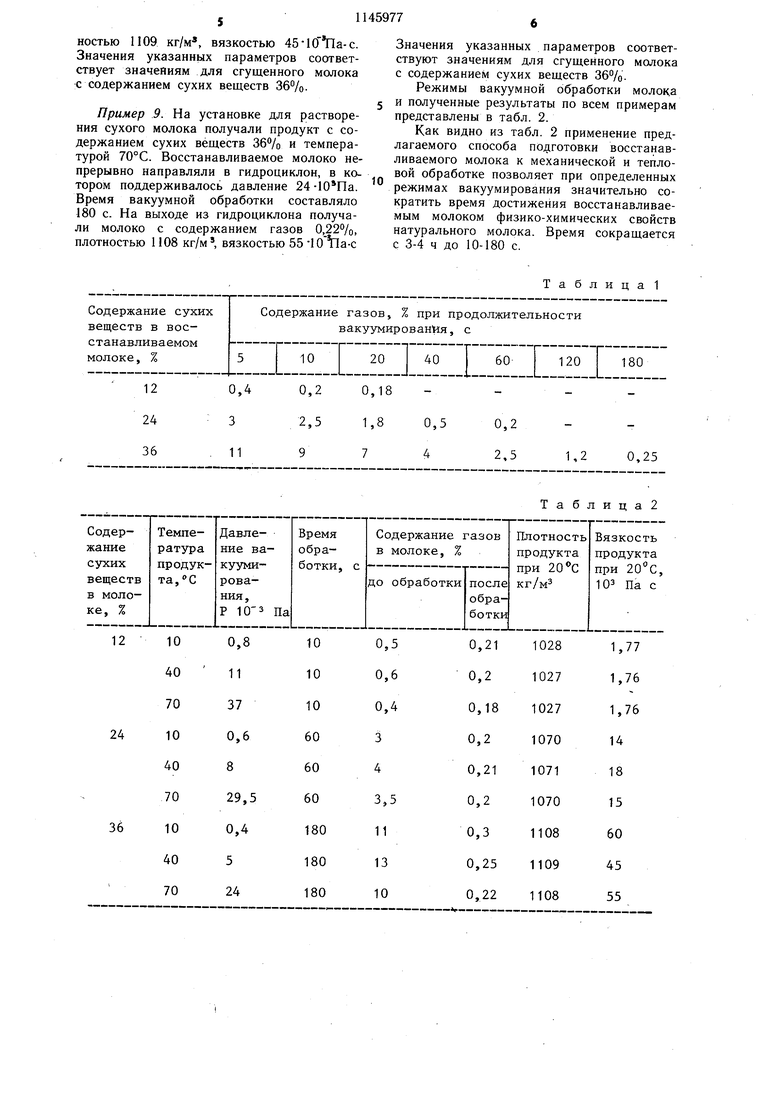

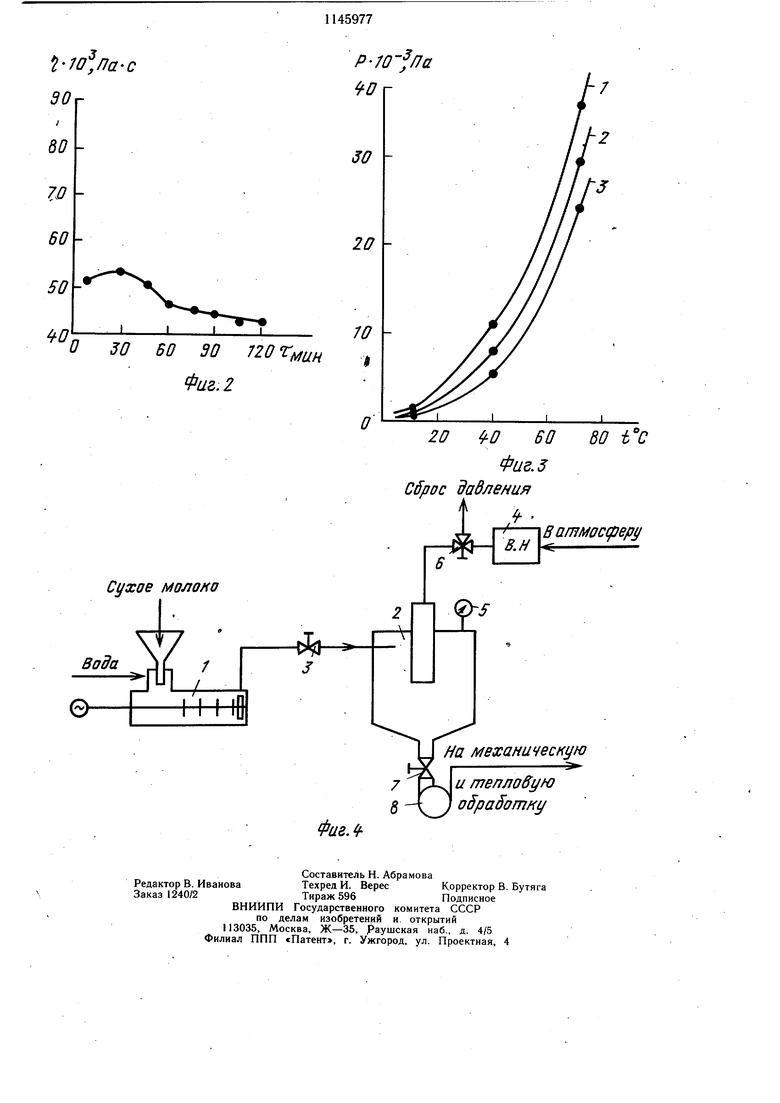

На фиг. 1 показана зависимость плотности восстановленного молока (содержание сухих веществ 24%) от времени его выдержки в открытом резервуаре после растворения сухого молока (плотность изменяется в течение 3 ч); йа фиг. 2 - изменение вязкости от времени выдержки восстановленного молока (36% сухих веществ); на фиг. 3 взаимосвязь давления и температуры, при которых кипит молоко; на фиг. 4 - схема, реализующая способ.

Вакуумирование . восстанавливаемого молока по предлагаемым режимам позволяет ускорить достижение восстановленным молоком свойств, присущих натуральному продукту, т.е. достичь соответствующих значений содержания газов, плотности и вязкости.

В течение 30 мин после растворения сухого молока вязкость возрастает вследствие гидратации дисперсной фазы молока белка и белковых оболочек жировых щариков (фиг. 2). При этом объемная доля дисперсной фазы увеличивается, что и ведет к возрастанию вязкости. Этот факт вытекает из уравнения Энщтейна.

ju-A(,5t() ,

где ju,ju,-вязкость соответственно дисперсной системы и дисперсионной среды. Па с; V -объемная доля дисперсной фазы.

После возрастания вязкости (фиг. 2) происходит ее снижение, вызванное удалением из молока газов, находящихся в нем в виде пузырьков. При этом пузырьки газов составляют дополнительную часть дисперсной фазы и оказывают влияние на вязкость молока. Поэтому при удалении газов уменьшается содержание дисперсной фазы в молоке, вследствие чего вязкость его уменьшается.

Таким образом, перед механической и

тепловой обработкой необходимо удалить

из молока газы для ускорения получения

постоянных его физико-химических свойств.

Восстанавливаемое молоко следует ва5 куумировать при различном давлении, зависящем от его температуры и содержания сухих веществ в нем.

Температура воды при восстановлении молока может изменяться от 10 до 70°С, при которой еще не происходит заваривания комочков сухого молока при его растворении.

Содержание сухих веществ в восстанавливаемом молоке целесообразно поддерживать в интервале (12-36%. Получение восстанавливаемого молока с концентрацией сухих веществ более 12% диктуется в ряде случаев необходимостью производства и повышением эффективности работы оборудования для механической и тепловой обработки.

0 Наиболее интенсивное, удаление газов из молока происходит при его кипении под вакуумом (фиг. 3).

Установлено, что содержание газов в натуральном питьевом молоке составляет

0,2 об.%. Следовательно, после вакуу.мирования восстанавливаемого молока требуется достичь соответствующего содержания газов в нем.

Результаты экспериментов, представлен Q ные в табл. 1, показывают, что соответствующее значение содержания газов достигается в восстанавливаемом молоке с содержанием сухих веществ 12% при продолжительности вакуумирования 10 с, в молоке с содержанием сухих веществ 24% при продол5 жятельности вакуумирования 60 с .и в молоке с содержанием сухих веществ 36% при продолжительности вакуумирования 180 с. Режимы вакуумирования, т.е. температура и давление, выбирались по данным

0 3Способ подготовки восстановленного молока к механической и тепловой обработке осуществляют следующим образом.

Растворениное молоко с задаваемой концентрацией сухих веществ (12,24 и 36%)

5 из аппарата 1 для растворения поступает в гидроциклон 2. Расход молока регулируется краном 3. В гидроциклоне создается требуемое разрежение с помощью вакуумнасоса 4. Разрежение в гидроциклоне контролируется манометром 5 и регулируется краном 6 путем сброса избыточного давле ния в атмосферу. В гидроциклоне восстанавливаемое молоко, находящееся в условиях разрежения, закипает, из него выделяется избыточный воздух и с помоц1,ью вакуум-насоса отводит ся в атмосферу. Время пребывания продукта в гидроци лоне регулируется изменением расхода продукта, поступающего в него, и расхода продукта, выходящего из гидроциклона с помощью крана 7. Вакуумированное восстановленное молоко центробежным насосом 8 отводится из гидроциклона и подается на механическую и тепловую обработку. Пример 1. На установке для растворения сухого молока получили продукт с содержанием сухих веществ 12% и температурой 10°С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 0,8-10Па. Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 10 с. На выходе из гидроциклона отбирали пробу продукта и определяли содержание газов в молоке, плотность и вязкость и сравнивали с соответствующими показателями натурального молока. Содержание газов в молоке после вакуумирования составляло 0,8-0,21%, плотность при 20°С 1028 кг/м, вязкость 1,7710 Па с. Значения указанных параметров соответствуют значениям для цельного натурального молока. Пример 2. На установке для растворения молока получили продукт с содержанием сухих веществ 12% и температурой 40°С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление ПЮПа. Время вакуумной обработки составляло 10 с. На-выходе из гидроциклона получали молоко с содержанием газов 0,2%, плотностью 1027 кг/м и вязкостью 1,76-10Па-с. Значения указанных параметров соответст-вуют значениям для цельного натурального молока. Пример 3. На установке для растворения молока получали продукт с содержанием сухих веществ 12% и температурой 70°С. Восстанавдиваемое молоко подавали в гидроцяклон, в котором поддерживалось давление 37-10 Па.с. Время вакуумной обработки составляло 10 с. На выходе из гидроциклона получали молоко с содержанием газом 0,18%, плотностью 1027 кг/м и вязкостью 1,76 ШПа.с. Значения указанных параметров соответствуют значениям для цельного натурального молока. Пример 4. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 10°С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 0,610Па. Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 60 с. На выходе из гидроциклона получали молоко с содержанием газов 0,2%, плотностью 1070 кг/м и вязкостью 17-10 Па-с. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 24%. Пример 5. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 40°С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление . Время вакуумной обработки составляло 60 с. На выходе из гидроциклона получали молоко с содержанием газов 0,21%, -плотностью 1071 кг/м, вязкостью 18 10 Па с. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 24%. Пример 6. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 24% и температурой 70°С. Восстанавливаемое молоко непрерывно подавали в гидроциклон, в котором поддерживалось давление 29,51(. Время вакуумной обработки составляло 60 с. На выходе из гидроциклона получали молоко с содержанием газов 0,2% плотностью 1070 кг/м, вязкостью 1510 Па с. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 24%. Пример 7. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 10°С. Восстанавливаемое молоко не.прерывно направля.ти в гидроциклон, в котором поддерживалось давление 0,4-ICf Па. Время вакуумной обработки поддерживалось регулированием расхода продукта и составляло 180 с. На выходе из гидроциклона получали молоко с содержанием газов 0,3%, плотностью 1108 кг/м вязкостью 50-10Па. Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 36%. Пример 8. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 40°С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление 510 Па. Время вакуумной обработки составляло 180 с. На выходе из гидроциклона получали с содержанием газов 0,25%, плотностью 1109 кг/м, вязкостью 4510 Па-с. Значения указанных параметров соответствует значенням для сгущенного молока :С содержанием сухих веществ 36%. Пример 9. На установке для растворения сухого молока получали продукт с содержанием сухих веществ 36% и температурой 70°С. Восстанавливаемое молоко непрерывно направляли в гидроциклон, в котором поддерживалось давление 24 -ЮПа. Время вакуумной обработки составляло 180 с. На выходе из гидроциклона получали молоко с содержанием газов 0,22%, плотностью 1108 кг/м, вязкостью 55lOTIa-c

Таблица 1

Таблица2 Значения указанных параметров соответствуют значениям для сгущенного молока с содержанием сухих веществ 36%. Режимы вакуумной обработки молока и полученные результаты по всем примерам представлены в табл. 2. Как видно из табл. 2 применение предлагаемого способа подготовки восстанавливаемого молока к механической и тепловой обработке позволяет при определенных режимах вакуумирования значительно сократить время достижения восстанавливаемым молоком физико-химических свойств натурального молока. Время сокращается с 3-4 ч до 10-180 с. IW. 0 SO 60 90 720 rмин Фиг. 2 P70-f/7a Or W I 20 0 60 ВО t С Фиг. 5 Сброс давления

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборник технологических инструкций по производству пастеризованного молока, сливок, кисломолочных продуктов и с.метаны | |||

| М., Пищевая промышленность, 19.71, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| /, /Г/// /7ffffff | |||

Авторы

Даты

1985-03-23—Публикация

1983-07-06—Подача