Изобретение относится к молочной промьшшенности и может быть использовано при производстве восстановленных и рекомбинированных молочных продуктов.

, Целью изобретения является интенсификация процесса растворения и сокращения продолжительности.

Особенность способа состоит в том, что подачу сухих молочных продуктов, подачу воды и их перемешивание осуществляют в одном неразрывном потоке путем создания разрежения от 0,410 ДО 37,5-103 Па.

Требуемое в установке разрежение определяется по формуле:

г, пэ СП п СВ-12. .1-273, р.103(0,13- )х(.)

СВ-12

н- 0,67,

70 где Р - разрежение. Па;

СР - массовая доля сухих веществ, %; Т - температура воды, К.

При указанных значениях разрежения, как показывают результаты опытов, происходит интенсивное кипение и вьщеление газов, что исключает адсорбирование пузырьков воздуха частицами сухого молочного порошка и тем самым улучшает смачиваемость частиц водой и ускоряет процесс растворения сухих молочньсх продуктов.

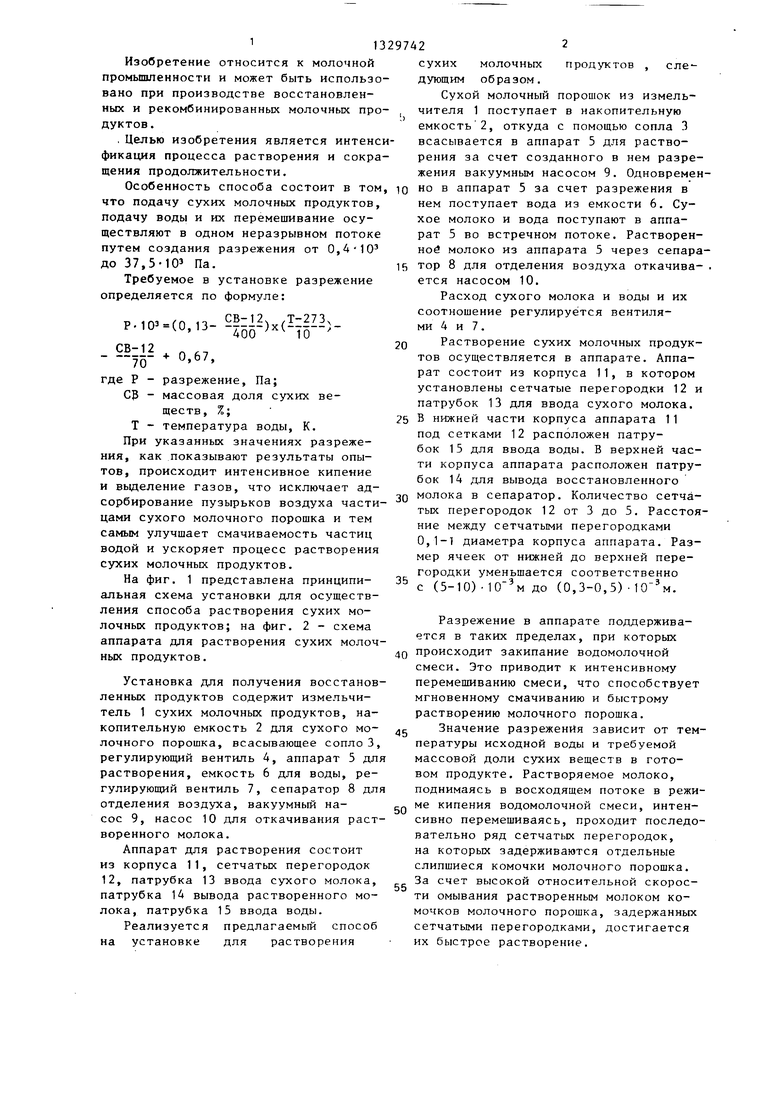

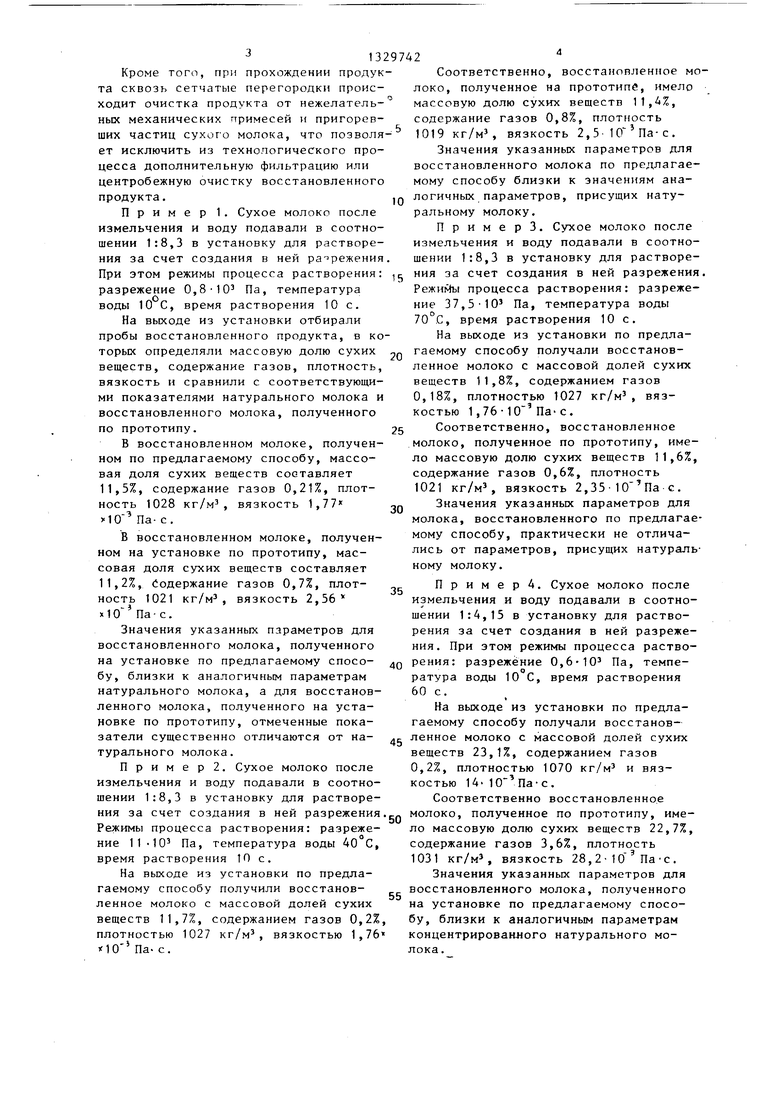

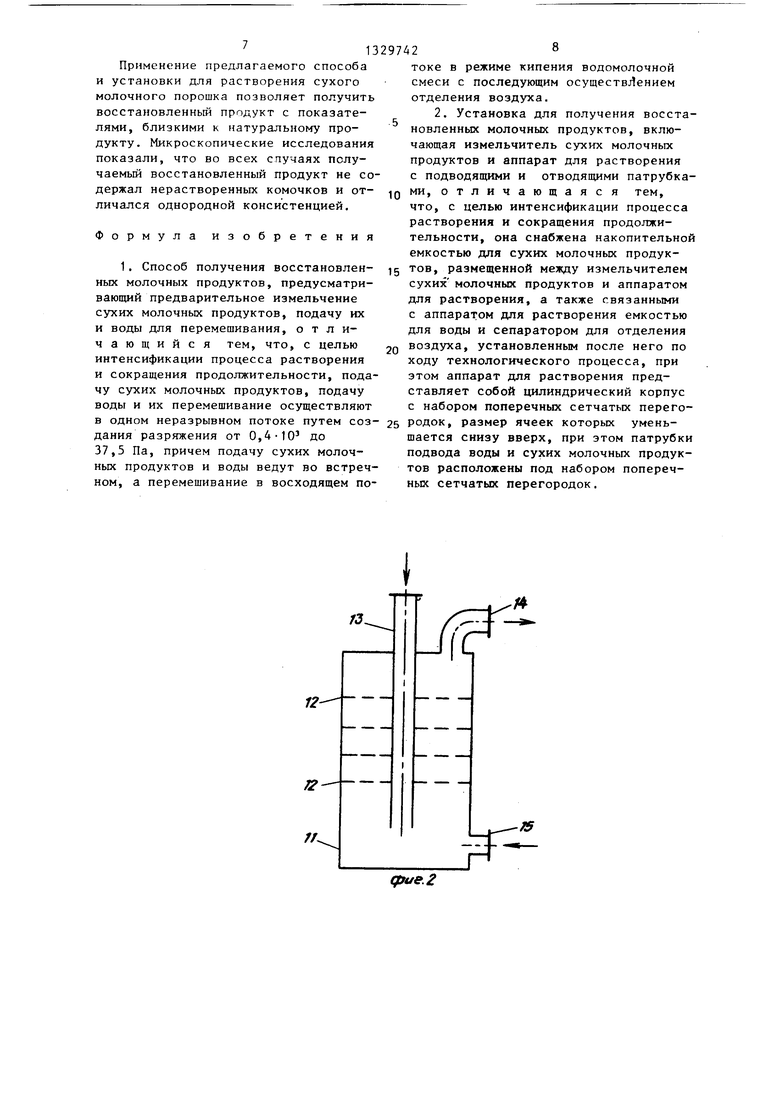

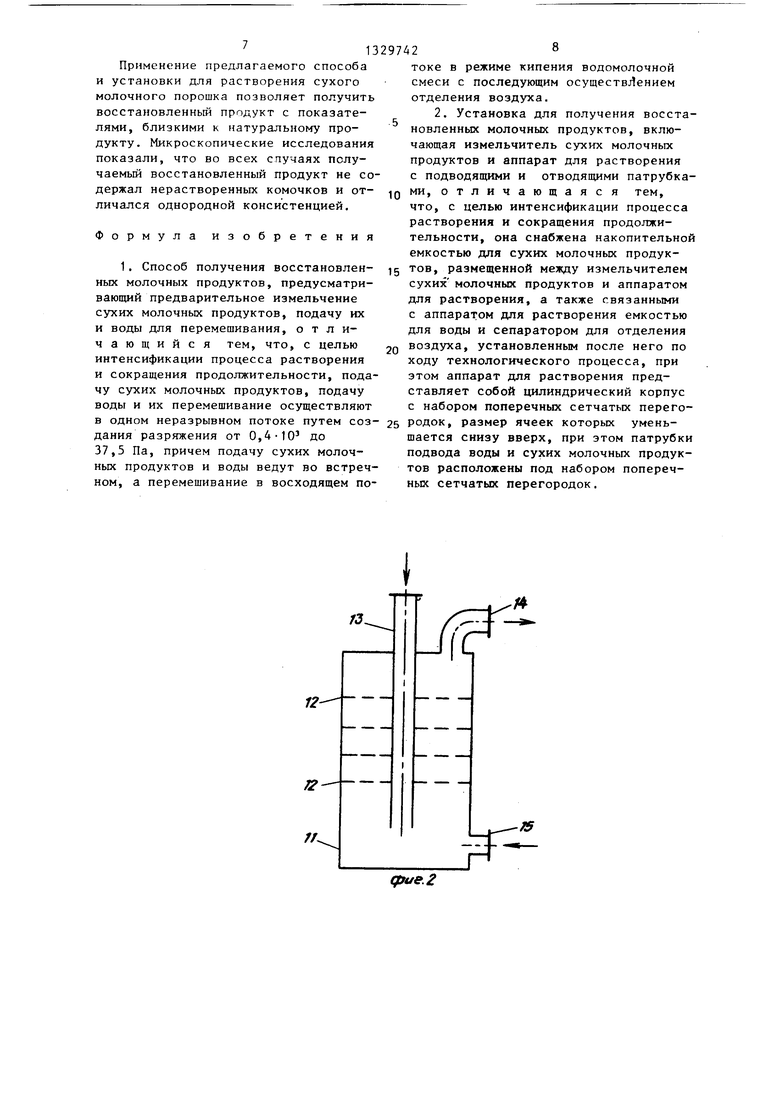

На фиг. 1 представлена принципиальная схема установки для осуществления способа растворения сухих молочных продуктов; на фиг. 2 - схема аппарата для растворения сухих молочных продуктов.

Установка для получения восстановленных продуктов содержит измельчитель 1 сухих молочных продуктов, накопительную емкость 2 для сухого молочного порошка, всасывающее сопло 3, регулирующий вентиль 4, аппарат 5 для растворения, емкость 6 для воды, регулирующий вентиль 7, сепаратор 8 для отделения воздуха, вакуумный насос 9, насос 10 для откачивания растворенного молока.

Аппарат для растворения состоит из корпуса 11, сетчатых перегородок 12, патрубка 13 ввода сухого молока, патрубка 14 вывода растворенного молока, патрубка 15 ввода воды.

Реализуется предлагаемый способ на установке для растворения

сле

6

сухих молочных продуктов дующим образом.

Сухой молочный порошок из измельчителя 1 поступает в накопительную емкость 2, откуда с помощью сопла 3 всасывается в аппарат 5 для растворения за счет созданного в нем разрежения вакуумным насосом 9. Одновременно в аппарат 5 за счет разрежения в нем поступает вода из емкости 6. Сухое молоко и вода поступают в аппарат 5 во встречном потоке. Растворенной молоко из аппарата 5 через сепаратор 8 для отделения воздуха откачива- . ется насосом 10.

Расход сухого молока и воды и их соотношение регулируется вентилями 4 и 7 .

Растворение сухих молочных продуктов осуществляется в аппарате. Аппарат состоит из корпуса 11, в котором установлены сетчатые перегородки 12 и патрубок 13 для ввода сухого молока. 5 В нижней части корпуса аппарата 11 под сетками 12 расположен патрубок 15 для ввода воды. В верхней части корпуса аппарата расположен патрубок 14 для вывода восстановленного молока в сепаратор. Количество сетчатых перегородок 12 от 3 до 5. Расстояние между сетчатыми перегородками 0,1-1 диаметра корпуса аппарата. Размер ячеек от нижней до верхней перегородки уменьшается соответственно с (5-10) до (0,3-0,5) .

Разрежение в аппарате поддерживается в таких пределах, при которых 0 происходит закипание водомолочной смеси. Это приводит к интенсивному перемешиванию смеси, что способствует мгновенному смачиванию и быстрому растворению молочного порошка.

Значение разрежения зависит от температуры исходной воды и требуемой массовой доли сухих веществ в готовом продукте. Растворяемое молоко, поднимаясь в восходящем потоке в режиме кипения водомолочной смеси, интенсивно перемешиваясь, проходит последовательно ряд сетчатых перегородок, на которых задерживаются отдельные слипшиеся комочки молочного порошка. За счет высокой относительной скорости омывания растворенньЕм молоком комочков молочного порошка, задержанных сетчатыми перегородками, достигается их быстрое растворение.

0

5

0

5

Кроме того, при прохождении продута сквозь сетчатые перегородки происходит очистка продукта от нежелательных механических примесей и пригоревших частиц сухого молока, что позволет исключить из технологического процесса дополнительную фильтрацию или центробежную очистку восстановленног продукта.

Пример 1. Сухое молоко после измельчения и воду подавали в соотношении 1:8,3 в установку для растворения за счет создания в ней разрежени При этом режимы процесса растворения разрежение 0,810 Па, температура воды 10 С, время растворения 10 с.

На выходе из установки отбирали пробы восстановленного продукта, в кторых определяли массовую долю сухих веществ, содержание газов, плотность вязкость и сравнили с соответствующими показателями натурального молока восстановленного молока, полученного по прототипу.

В восстановленном молоке, полученном по предлагаемому способу, массовая доля сухих веществ составляет 11,5%, содержание газов 0,21%, плот

ность 1028 кг/м , вязкость 1,77 Ю Па- с,

В восстановленном молоке, полученном на установке по прототипу, массовая доля сухих веществ составляет 11,2%, Содержание газов 0,7%, плотность 1021 кг/м , вязкость 2,56 X10 Па - с.

Значения указанных параметров для восстановленного молока, полученного на установке по предлагаемому способу, близки к аналогичньпи параметрам натурального молока, а для восстановленного молока, полученного на установке по прототипу, отмеченные показатели существенно отличаются от натурального молока.

П р и м е р 2. Сухое молоко после измельчения и воду подавали в соотношении 1:8,3 в установку для растворения за счет создания в ней разрежения Режимы процесса растворения: разрежение 11-10 Па, температура воды 40 С, время растворения 10 с.

На выходе из установки по предлагаемому способу получили восстановленное молоко с массовой долей сухих веществ 11,7%, содержанием газов 0,2% плотностью 1027 кг/м , вязкостью 1,76 40 Па- с.

10

15

25

0

5

0

5

0

5

Соответственно, восстановленное молоко, полученное на прототипе, имело массовую долю сухих веществ 11,4%, содержание газов 0,8%, плотность 1019 кг/м , вязкость 2, 5- Па-с .

Значения указанных параметров для восстановленного молока по предлагаемому способу близки к значениям аналогичных параметров, присущих натуральному молоку.

П р и м е р 3. Сухое молоко после измельчения и воду подавали в соотношении 1:8,3 в установку для растворения за счет создания в ней разрежения. Режийы процесса растворения: разрежение 37,5-10 Па, температура воды 70°С, время растворения 10 с.

На выходе из установки по предлагаемому способу получали восстановленное молоко с массовой долей сухих веществ 11,8%, содержанием газов 0,18%, плотностью 1027 кг/м , вязкостью 1,76-10 Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 11,6%, содержание газов 0,6%, плотность 1021 кг/м , вязкость 2,35 - с.

Значения указанных параметров для молока, восстановленного по предлагаемому способу, практически не отличались от параметров, присущих натуральному молоку.

П р и м е р 4. Сухое молоко после измельчения и воду подавали в соотно- щении 1:4,15 в установку для растворения за счет создания в ней разрежения. При этом режимы процесса растворения: разрежение 0,6-10 Па, температура воды 10 С, время растворения 60 с.

На выходе из установки по предлагаемому способу получали восстановленное молоко с массовой долей сухих веществ 23,1%, содержанием газов 0,2%, плотностью 1070 кг/м и вязкостью 14 10 Па-с.

Соответственно восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 22,7%, содержание газов 3,6%, плотность 1031 кг/м, вязкость 28,2-10 Па С.

Значения указанных параметров для восстановленного молока, полученного на установке по предлагаемому способу, близки к аналогичным параметрам концентрированного натурального молока.

П р и м е р 5. Сухое молоко после измельчения и воду подавали в соотношении 1:4,15 в установку для растворения за счет создания в ней разрежения. Режимы процесса растворения: разрежение 8-10 Па, температура воды 40°С, время растворения 60 с.

На выходе из установки по предлагаемому способу получили восстановленное молоко с массовой долей сухих веществ 23,4%, содержанием газов 0,21%, плотностью 1061 кг/м , вязкостью 18- Па- с.

Соответственно восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 23%, содержание газов 4,5%, плотность 1043 кг/м , вязкость 31,3-10 Па-с.

Значения указанных параметров для I

молока, восстановленного по предлагаемому способу, близки к аналогичным значениям параметров, присущих концентрированному натуральному молоку.

П р и м е р 6. Сухое молоко после измельчения и воду подавали в соотношении 1:4,15 в установку для растворения за счет создания в ней разрежения. Режимы процесса растворения: разрежение 29,510 Па, температура воды 70°С, время растворения 60 с.

На выходе из установки по предлагаемому способу получали восстановленное молоко с массовой долей сухих веществ 23,7%, содержанием газов 0,1%, плотностью 1070 кг/м , вязкостью 15-10 Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, имеплотностью 1108 кг/м и вязкостью 60 vIO Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, име5 ло массовую долю сухих веществ 33,7%, содержание газов 12,0%, плотность 978 кг/м и вязкость 84,.

Значения указанных параметров для молока, восстановленного по предла 0 гаемому способу, практически не отличаются от параметров, присущих концентрированному натуральному молоку. П р и м е р 8. Сухое молоко после измельчения и воду подавали в соотно 5 шении 1:2,7 в установку для растворения за счет создания в ней разрежения. Режимы процесса растворения: разрежение 10-10 Па, температура воды 40 С, время растворения 180 с.

20 На выходе из установки по предлагаемому способу получали восстановленное молоко с массовой долей сухих веществ 34,8%, содержанием газов 0,25%, плотностью 1109 кг/м , вяз костью 45 10 Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 34%, содержание газов 14,0%, плотность

30 954 кг/м , вязкость 85,6 -1 О Па-с.

Значения указанных параметров для молока, восстановленного по предлагаемому способу, практически не отличались от параметров, присущих кон35 центрированному натуральному молоку. П р и м е р 9. Сухое молоко после измельчения и воду подавали в соотношение 1:2,7 в установку для растворения за счет создания в ней разрежело массовую долю сухих веществ 23,2%, 40 ния. Режимы процесса растворения: содержание газов 4%, плотность разрежение 2410 Па, температура воды 70 С, время растворения 180 с. На выходе из установки по предлагаемому способу получали восстанов0,22%, плотностью 1108 кг/м , вязкостью 55 10 Па - с.

Соответственно, восстановленное

1027 кг/м , вязкость 30,6-10 Па-с.

Значения указанных параметров для молока, восстановленного по предлагаемому способу, практически не отли- 45 ленное молоко с массовой долей сухих чались от параметров, присущих кон- веществ 35,2%, содержанием газов центрированному натуральному молоку.

Пример 7. Сухое молоко после измельчения и воду подавали в соотношении 1:2,7 в установку для растворе- 50 молоко, полученное по прототипу, имения за счет создания в ней разрежения. ло массовую долю сухих веществ 34,9%,

Режимы процесса растворения: раз- содержание газов 11,2%, плотность режение 0,5-10 Па, температура воды 984 кг/м и вязкость 83,210 Па-с. 10°С, время растворения 180 с. Значения указанных параметров для моНа вькоде из установки по пред- 55 лока, восстановленного по предлагае- лагаемому способу получили восстанов- мому способу, практически не отлича- ленное молоко с массовой долей сухих лись от параметров, присущих нату- веществ 34,3%, содержанием газа 0,3%, ральному концентрированному продукту.

плотностью 1108 кг/м и вязкостью 60 vIO Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 33,7%, содержание газов 12,0%, плотность 978 кг/м и вязкость 84,.

Значения указанных параметров для молока, восстановленного по предлагаемому способу, практически не отличаются от параметров, присущих концентрированному натуральному молоку. П р и м е р 8. Сухое молоко после измельчения и воду подавали в соотношении 1:2,7 в установку для растворения за счет создания в ней разрежения. Режимы процесса растворения: разрежение 10-10 Па, температура воды 40 С, время растворения 180 с.

На выходе из установки по предлагаемому способу получали восстановленное молоко с массовой долей сухих веществ 34,8%, содержанием газов 0,25%, плотностью 1109 кг/м , вязкостью 45 10 Па-с.

Соответственно, восстановленное молоко, полученное по прототипу, имело массовую долю сухих веществ 34%, содержание газов 14,0%, плотность

954 кг/м , вязкость 85,6 -1 О Па-с.

Значения указанных параметров для молока, восстановленного по предлагаемому способу, практически не отличались от параметров, присущих концентрированному натуральному молоку. П р и м е р 9. Сухое молоко после измельчения и воду подавали в соотношение 1:2,7 в установку для растворения за счет создания в ней разрежегаемому способу получали восстановленное молоко с массовой долей сухих веществ 35,2%, содержанием газов

0,22%, плотностью 1108 кг/м , вязкостью 55 10 Па - с.

Соответственно, восстановленное

ленное молоко с массовой долей сухи веществ 35,2%, содержанием газов

молоко, полученное по прототипу, им ло массовую долю сухих веществ 34,9

Применение предлагаемого способа и установки для растворения сухого молочного порошка позволяет получить восстановленный продукт с показателями, близкими к натуральному продукту. Микроскопические исследования показали, что во всех случаях получаемый восстановленный продукт не содержал нерастворенных комочков и отличался однородной консистенцией.

Формула изобретения

1. Способ получения восстановленных молочных продуктов, предусматривающий предварительное измельчение сухих молочных продуктов, подачу их и воды для перемешивания, отличающийся тем, что, с целью интенсификации процесса растворения и сокращения продолжительности, подачу сухих молочных продуктов, подачу воды и их перемешивание осуществляют

в одном неразрывном потоке путем соз- 25 Родок, размер ячеек которых уменьдания разряжения от 0,4-10 до 37,5 Па, причем подачу сухих молочных продуктов и воды ведут во встречном, а перемешивание в восходящем пощается снизу вверх, при этом патрубк подвода воды и сухих молочных продук тов расположены под набором поперечных сетчатых перегородок.

0

токе в режиме кипения водомолочной смеси с последующим осуществлением отделения воздуха.

2. Установка для получения восстановленных молочных продуктов, включающая измельчитель сухих молочных продуктов и аппарат для растворения с подводящими и отводящими патрубками, отличающаяся тем, что, с целью интенсификации процесса растворения и сокращения продолжительности, она снабжена накопительной емкостью для сухих молочных продук5 тов, размещенной между измельчителем сухих молочных продуктов и аппаратом для растворения, а также связанными с аппаратом для растворения емкостью для воды и сепаратором для отделения

Q воздуха, установленным после него по ходу технологического процесса, при этом аппарат для растворения представляет собой цилиндрический корпус с набором поперечных сетчатьк перегощается снизу вверх, при этом патрубки подвода воды и сухих молочных продуктов расположены под набором поперечных сетчатых перегородок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки восстановленного молока к механической и тепловой обработке | 1983 |

|

SU1145977A1 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ПРОДУКТА | 2013 |

|

RU2529361C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ПИТАНИЯ НА ОСНОВЕ МОЛОКА | 1998 |

|

RU2139664C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРНОГО ПРОДУКТА | 2009 |

|

RU2406341C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2571228C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО КОБЫЛЬЕГО МОЛОКА | 2016 |

|

RU2671107C2 |

| Способ получения кисломолочного продукта | 1989 |

|

SU1683635A1 |

| СПОСОБ ПРОИЗВОДСТВА СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2012 |

|

RU2490920C1 |

Изобретение относится к молочной промьшшенности и позволяет интенсифицировать процесс растворения и сократить продолжительность процесса. Накопительная емкость 2 для сухих молочных продуктов размещена между их измельчителем 1 и аппаратом 5 для растворения. С последним связаны емкость для воды и сепаратор 8 для отделения воздуха. Аппарат 5 выполнен в виде цилиндрического корпуса с набором поперечных сетчатых перегородок, размер ячеек которых уменьшается снизу вверх. Патрубки подвода воды 15 и сухих молочных продуктов 14 расположены под набором поперечных сетчатых перегородок. Подачу сухих молочных продуктов и воды и их перемешивание ведут в- неразрывном потоке при разрежении в аппарате 5 от 0,4-10 до 37,Ь Па. Подачу ведут во встречном, а перемешивание в выходящем потоке в режиме кипения водомолочной смеси. На. сетчатых перегородках задерживаются слипшиеся комочки молочного порошка и быстро растворяются, здесь же оседают механические примеси и пригоревшие частицы молока. 2 с.п. ф-лы, 2 ил. о сл фие.1

//фие.г

| Способ производства восстановленных молочных продуктов и устройство для его осуществления | 1983 |

|

SU1301370A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ восстановления молока из сухого молочного порошка | 1977 |

|

SU645638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-15—Публикация

1984-12-24—Подача