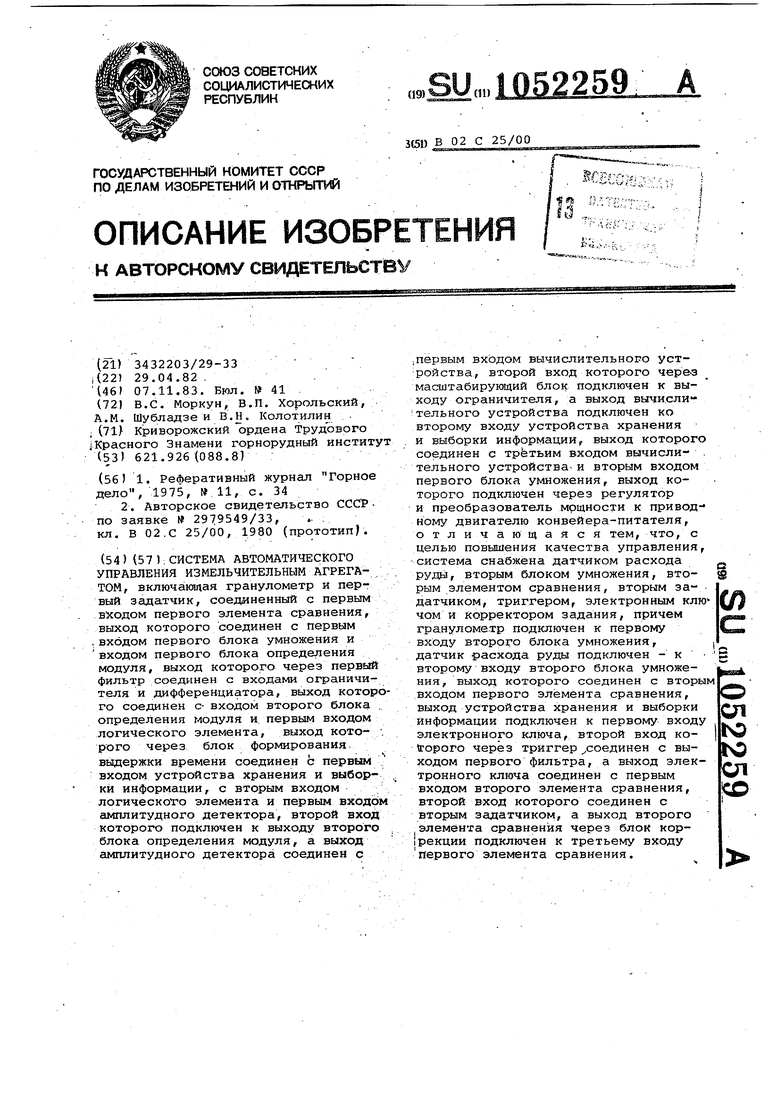

Изобретение относится к автоматическому регулированию процессов обогащения полезных ископаемых и , может быть использовано для управления измельчи тельными агрегатами технологической линии обогащения в условиях дрейфа их статических л динамических характеристик/ вызванного изменением качества исходно сырья и износом оборудования. Известна система автоматического управления измельчительным агрегатом, содержащая грануломётр, задатчик, -элемент сравнения и регулятор расхода руды в измельчительный агрегат, причем величину расхода руды в измельчитель ный агрегат изменяют в зависимости Ът вычисленного откло нения и эмеренного значения содержания контролируемого класса крупност измельченного материала от .заданной величины С11.. Недостатком известной системы яв ляются неуправляеь1ые вариации параметров переходного -процесса, возникающего в замкнутой системе автоматического регулятора под воздействи ем дрейфа статических и динамических характеристик измельчительного агрегата. В течение переходного процесса измельчителькый агрегат функционирует вне оптимальной области работы, что приводит к ухудше нию качества выходного продукта и уменьшению производительности по контролируемому готовому классу крупности измельченного материала. Наиболее близкой к предлагаемой является система автоматического управления измельчительным агрегато включающая гранулЬметр и первый задатчик, соединенный с первым входом первого элемента сравнения, выход которого соединен с первым входом первого блокаумножения.и . входом первого блока определения мо дуля, выход которого, через первый фильтр соединен с входами ограничителя и дифференциатора, выход которого соединен с входом второго блока определения модуля и первым входом логического элемента, вых:од которого через блок формирования вьщержки времени соединен с первым входом устройства хранения и выборк информации, с вторым входом логичес кого элемента и первым входом ампли детектора, второй вход кото рого подключен к выходу второго бло ка определения модуля, а выход амплитудного детектора соединен с первым входом вычислительного устройства, второй вход которого через | асштабирун)1ций блок подключен к выходу ограничителя, а ВЕЛХОД вычислительного устройства подключен к вто рому входу устройства хранения и вь борки информации, выход которого соединен с третьим входом вычислительного устройства и вторым входом первого блока умножения, выход .которого подключен через регулятор и преобразователь мощности к приводному двигателю конвейера-питателя t2J. Зависимость основной характеристики измельчительного агрегата производительности по контролируемому готовому классу крупности перерабатываемого материала носит экстре- мальнйй характер.. Заданное значение указанной производительности измельч.ительного агрегата опр.еделяется качеством, .типом перерабатываемой руды и состоянием мелющих тел и футеровки. При отсутствии информации о положении рабочей области на харайтеристике измельчительного. агрегата для текущей произ.водственной ситуации .он .работает-либо с недоиспользованием своей мощности, либо в режиме, перегрузки, что в любом случае влечет за собой потерипроизводительности по контролируемому классу крупности . -: - Целью изобретения является повышение качеств.а управления. - . Поставленная цель достигается тем, что система автоматического управления измельчительным агрегатом, включающая .грануломётр и пер- вый задатчик, соединенный с .первым, входом первого элемента сравнения, выход которого соединен с первым входом первого блока умножения и входом первого блока определения модуля, выход которого через первый фильтр соединен с входами ограничителя и дифференциатора, выход ко- . торогр соединен .с входом второго блока определения модуля и первым входом логического элемента, выход . которого через блок формирования выдержки времени соединен с первым входом устройства хранения, и выборки информации,, с йторым входом логического элемента и первым входом амплитудного детектора, второй входкоторого подключен к выходу второго блока определения модуля, а выход амплитудного детектора соединен .с первым входом вычислительного устройства, второй вход которого через масштабирующий .-блок подключен к выходу ограничителя, а выход вычислительного устройства подключен ко второму входу устройства хранения и выборки информации, выход которого соединен с третьим входом вычисли- тельного.устройства и вторым входом первого блока умножения, выход которого подключен через регулятор и преобразователе мощности к приводному двигателю конвейера-питателя, снабжена датчиком расходы руды, вторым блЬком умножения, вторым элементом сравнения, вторым задатчиком. триггером, электронным ключом и кор ректором задания, причем грануломет подключен и первому входу второго блока умножения, датчик расхода руды подключ ен- к второму входу втор го блока умножения, выход которого . соединен с вторым входом первого элемента сравнения, выход устройства хранения и выборки информации подключен к первому входу электронного ключа, второйвход которого через триггер соединен с выходом первого филь,тра,а выход электронног ключа соединен-с первым входом - второго элемента сравнения, второй вход которого соединен с вторым задатчиком, а выход второго элемент сравнения через блок коррекции подключен к третьему входу, первого элемента сравнения. На чертеже показана блок-схема системы автоматического управления измельчительным агрегатом. Система автоматического управления измельчительным агрегатом 1 содержит гранулометр 2, первый блок умножения 3, датчик- расхода руды 4 автоматических конвейерных весов 5, первый элемент сравнения б, первый задатчик 7, второй блок умножения 8 первый блок определения модуля 9. - Гранулометр 2 соединен с перв,ым входом второго блока умножения 8, второму входу которого подключен датчик расхода руды 4, а йаход соединен с первым входом первого эле-. мента сравнения б, к второму входу которого подключен первый задатчик а к выходу первый вход первого блок умножения 3 и вход первого блока определения модуля,.выход которого через первый фильтр 10 связан с входами ограничителя 11 и диффер еациатора 12, соединенного своим выходом с входом второго блока опреде ления модуля 13 и первым входом логического элемента 14, выход которого через -блок формирования выде жки времени 15 связан с первым входом устройства 16 хранения и выборк информации,вторым входом логическог элемента 14 и первым входом амплитуд.ногр детектора 17, второй вход которого подключен к выходу второго блока определения модуля 13, а выход С9единен с первым входом вычясг лительного устройства 18, второй вход которого через масштабный блок -19 связан с выходом ограничителя 11 а выход подключен к второму вхолУ устройства 16 хранения и выборки информации, выход которого связан с третьим входом вычисхлительного устройства 18 и вторым входом.блока умножения 3, подключенного своим выходом к входу регулятора 20, вы,ход которого через преобразователь (МОЩНОСТИ 21 связан с приводным двигателем 22 конвейера-питателя 23 Устройство также содержит электрон- ( ный ключ 4, первый вход которого соединён с выходом блока 16, хранения и выборки информации, второй вход через.триггер 25 связан с входом первого фильтра 10, а выход подключен к первому входу второго элемента сравнения 26, второй вход которого соединен с вторым | задатчиком 27, а выход через блок коррекции 28 связан с третьим входом первого элемента сравнения б. Система автоматического управления измельчительным агрегатом работает следунвдим образом. Задачей измельчительного агрегата 1 является полное раскрытие зерен полезного компонента без их перёизмельчения. При этом степень измельчения или величина содержания выбранного контролируемого класса крупности измельченного материала определяется характером вкрапленности полезного компонента и устанавливается первым задатчиком 7. текущее значение содержания выбранного класса крупности измельченного -материала, измеренное гранулометром 2, например, ультразвукового типа, во втором блоке умножения 8 умножается на величину рас- хода руды в измельчительный агре- гат 1, измеряемую Датчиком расхода руды 4 автоматических конвейерных весов 5. Произведение этих величин, представляющее собой производительность измельчительного агрегата 1 по контролируемому готовому классу крупности Q,t, сравнивается на первом элементе сравйения б с сигналом первого задатчика 7. В первом блоке определения модуля 9 и первом фильтре 10 выделяется отфильтрованный сигнал модуля рассогласования lei , представляющий собой разность текущего и заданного значений производительности й измельчительного агрегата 1 по контролируемому классу крупности измельченного материала. Дифференциатор 12 оценивает проиёводную 6 модуля cHt-Hana рассогласования fgt а второй блок определения модуля 13 совместно с амплитудным детектором 17 выделяют максимальное значение модуля сигнала рассогласования у. Значение |Е| с первого фильтра 10,умноженное на постоянный коэффициент к в масштабирующем блоке 19, а также значение у поступают в вычислительное устройство 18, которое реализует вычисление поправ чного коэффициента где tf- и - текущее и предыдущее .значения поправочного коэффициента. Дпя повышения надежности системы автоматического управления измельчи тельным агрегатом 1 в ограничителе |устанавливается диапазон изменения модуля ошибки |е I , т. е. максимальвое значение ЦЕl, которое может быть использовано для вычисления .сЛ Логический элемент 14, представляющий собой два последовательно соединенных триггера, по достижению производной модуля сигнала ойибки нулевого значения (при условии вых да 6 перед этим.за пределы зоны нечувствительности логического элемента 14)запускает блок формирования выдержки времени 15, который через выбранный контрольный промёжу тбк времени формирует импульс, по ко-торОму в устройстве 1б хранения и выборки информации осуществляется сравнение записанного предыдущего сЛ и текущего с значений поправоч ного коэффициента. Этот же -СИГНЕШ осуществляет сброс старого значения SI в амплитудном детекторе 17. и возвращает логический элемент 14 в исходное состояние. Если предыдущее значение отличается от текущего сл, а это возможно в том случае, если не изменились параметрыобъекта управления (т, ё. отношение -Цр), то.ра-неё записанное и хранимбе значение :/ сохраняется, присутствует, на выходе устройства 16 хранения и выборки ; информации и возврагчаеТся в вычислительное устройство 18. На это же значение в первом блоке умножения 8 умножается сигнал ошибки. Условие выхода 6 за пределы зоны нечувствительности логического элемента 14 означает возникновение существенного переходного процесса, .как реакцш-i замкнутой системы управ ления на возмущение, что практически означает превышение I уровня срабатывания логического элемента 1 Измерение значения модуля сигнала одибки 1st через определенны.й. промежуток времени после достижения производной t нулевого значения (при условии выхода перед этим ; значения § за пределы зоны нечувствительности) соответствует измерени значения Гб1 через некоторое время пдсле достижения сигналом ошибки св его максимального для текущего пере ходного процесса значения. В случае затухающего переходного процесса это позволяет оценить скорость затухания , а следовательно, быстродействие объекта управления. При уменьшении коэффициента пере дачи объекта по выбранному каналу управления уменьшается его быстродействие, увеличивается отношение -у- , а следовательно, увеличивается I псАравоЧНый коэффициент d, формируемый в вычислительном устройстве 18. И наоборот, при увеличении коэффициента передачи растет его быстрол;1 йствие, уменьшается отношение- и. как следствие, уменьшаете поправочный коэффициент сГ. В случае расходящегося переходного прбцесса на выходе блока 16 хранения и выборки информации устанавливается минимальное значение поправочного коэффициента сГ, что позволяет повысить степень устойчивости .замкнутой системы управления. В первом блоке умножения 3 текущее значение сигнала рассогласования умножается на поправочный Коэффициент с/, - и произведение -этих величин подается на вход регулятора 20, который формирует сигнал управления по закону, параметры которого определяются с учетом скорректированного зна:чёния сигнала ошибки е . Усиленный преобразователем мощности 21 сигнал управления подается на приводной двигатель 22 конвейера-питателя 23. При этом расход руды в измельчительный агрегат 1 изменяется в соответствии с параметрами сигнала управления. Изменение расхода руды приводит к изменению степени заполнения измельчительного агрегата 1 и, как следствие, к изменению гранулометрического состава выходного продукта. Зависимость производительности измельчительногй агрегата 1 по контролируемому готовому кл.ассу от .количества поступающей в него руды носит экстремальный характер. Областью оптимальной работы измельчительного агрегата является зона вблизи точки экстремума. Вычисляемая величина d по существу представляет собой корректирующий коэффициент усилениярегулятора, определяемый с учетом текущего значения статического коэффициента передачи измельчительного агрег.ата 1.. Вблизи точки экстремума статический коэффициент передачи измельчительkoro агрегата 1 имеет минимальное значение. Поскольку в процессе управления величина о выбирается таким образом, чтобы скомпенсировать влияние изменяющегося статического коэффициента передачи измельчительного агрегата 1 на параметры переходного процесса, коэффициент усиления регулятора. 20 (величина сЛ) в точке экстремума должен быть максимальным. р П отсутствии сигнала на выходе первого фильтра 10 триггер 25 находится в состоянии, в котором выходной сигнал с него отпирает электронный ключ 24. Текущее значение сГ записанное и хранимое в устройстве 1 хранения и выборки информации, поступает на второй элемент сравнения 26, где сравнивается с задаваег- гм минимальным значением, устанавливаемым вторым задатчиком 27. Если заданное значение « оказывается больше текущего, блок коррекции 28 формирует сигнал, величина которого пропорциональна разности . Сформированная величина поступает на первый элемент сравнения 6, где складывается с сигнсшом с первого задатчика 7. Таким образом, в том случае, если в системе управления отсутствует переходной процесс (открыт электронный ключ 24} , величина задания производительности измельчительного агрегата 1 по контролируемого классу крупности измельченного материала выводится в область вблизи точки

экстремума характеристики объекта управления,- что соответствует значению параметра cf не меньше выбранного. Логический 14 может быть выполнен на базе субблока Ф 5174 (БМАС2), блок формирования выдержки времени 15 - на базе .субблока Ф 189 (БМАН1), устройство 15 хранения и выборки информации на базе субблока Ф 5206 {БМУР1), вычислительное устройство 18 - на базе субблока Ф 5178 (БМАУ-1).Все эти суббло1 и входят S состав комплекса технических средств КМ2202.

Как показывают лабораторные испытания в результате внедрения системы автоматического управления измельчительным агрегатом выход готового продукта увеличивается на 0,25%, уменьшаются колебания гранулометрического состава на 0,6%, увеличивается годовое производство концентрата, на 0,3% снижаются потери полезного компонента в хвостах.

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система автоматического управления измельчительным агрегатом | 1983 |

|

SU1135494A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1984 |

|

SU1192855A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство контроля крупности дробленой руды | 1986 |

|

SU1395366A1 |

| Система автоматического управления циклом измельчения | 1983 |

|

SU1357072A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

:СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ, включающая гранулометр и первый задатчик, соединенный с первым входом первого элемента сравнения, выход которого соединен с первым .входом первого блока умножения и входом первого блока определения модуля, выход которого через первый фильтр соединен с входами ограничителя и дифференциатора, выход которо го соединен с- входом второго блока . определения модуля и. первым входом логического элемента, выход кото- . рого через блок формирования выдержки времени соединен с первым входом устройства хранения и выборки информации, с вторым вхсэдом логическото элемента и первым входом амплитудного детектора, второй вхой которого подключен к выходу второго блока определения модуля, а выход амплитудного детектора соединен с ;первым входом вычислительного устройства, второй вход которого чере-э масштабирующий блок подключен к выходу ограничителя, а выход вычисли тельного устройства подключен ко второму входу устройства хранения . и выборки информации, выход которого соединен с третьим входом вычисли- . тельного устройства-и вторым входом первого блока умножения, выход которого подключен через регулятор и преобразователь мощности к привод- ному двигателю конвейера-питателя, отличающаяся тем, что, с целью повышения качества управления, система снабжена датчиком расхода руды, вторым блоком умножения, вторым элементом сравнения, вторым за(Л датчиком, триггером, электронным ключом и корректором задания, причем гранулометр подключен к первому входу второго блока умножения, датчик расхода руды подключен - к второму входу второго блока умножения, выход которого соединен с вторым| входом первого элемента сравнения, выход устройства хранения и выборки информации подключен к первому входу электронного ключа, второй вход ко горого через триггер соединен с выходом первого фильтра, а выход электронного ключа соединен с первым входом второго элемента сравнения, второй вход которого соединен с вторым задатчиком, а выход второго I элемента сравнения через блок кор|рекции подключен к третьему входу первого элемента сравнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реферативный журнал Горное дело, 1975, 11, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Авторское свидетельство СССР по заявке № 2979549/33, . | |||

| : кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-29—Подача