4 О)

со

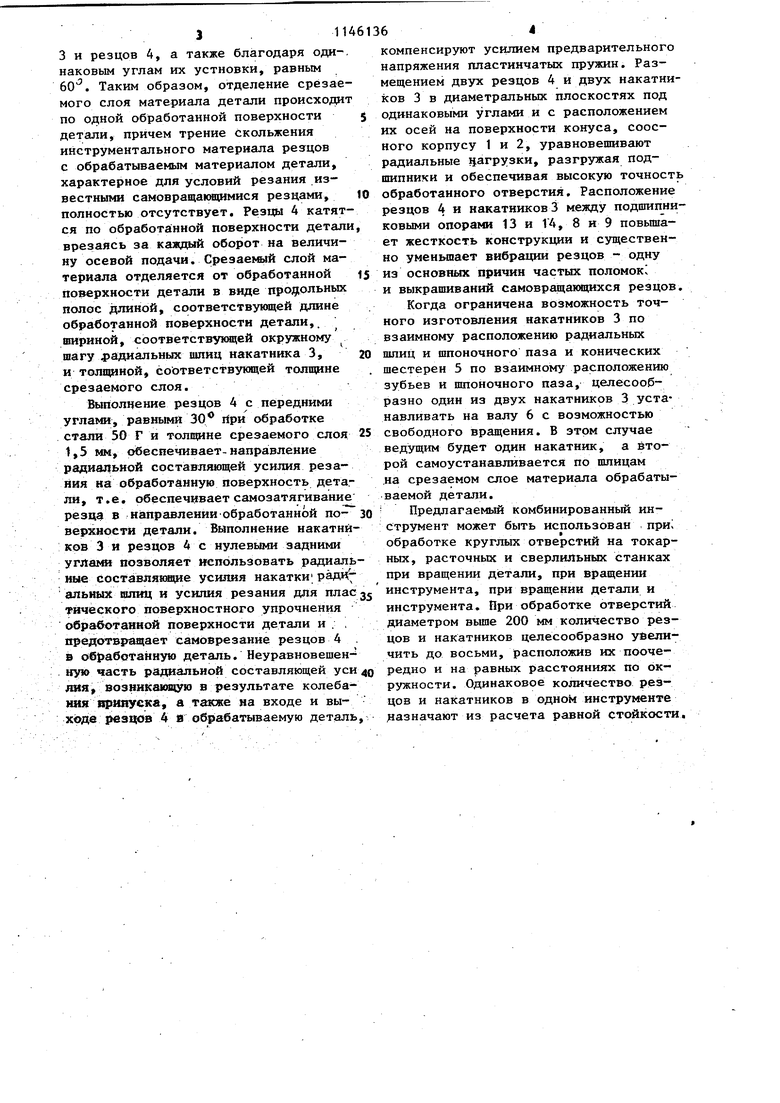

О) i 1 Изобретение относится к области металлов, в частности к инструментам для обработки отверстий, и может быть использовано на машиностроитель ных предприятиях для обработки внутренних цилиндрических поверхностей в деталях из различных материалов. Наиболее близким к изобретению по технический сущности является комбинированный инструмент для обработки круглых отверстий, содержащий корпус с размещенными в нем на валах резцами и накатниками fll . Известный инструмент имеет недостаточные долговечность из-за повышен ного износа резца, вызванного трение скольжения задних поверхностей резца с обрабатываемой поверхностью детали и жесткость из-за консольного расположения резца относительно опор. Целью изобретения является повьшге ние стойкости инструмента. Эта цель достигается тем, что ком бинированный инструмент для обработк круглых отверстий, имеющий корпус с размещенными в нем на валах резцами и накатниками, снабжен установленными на валах резцов и накатников зубчатыми колесами и паразитной шестерней, установленной в корпусе и связанной с указанными зубчатыми колеса ми, причем накатники выполнены с нулевыми задними углами и с радиальным шлица ш на передней поверхности, а резцы - с нулевыми задними углами и самозатягиваклцимися передними углами при этом накатники и резцы расположе ны поочередно и равномерно по окружности . На чертеже изображен комбинирован ный инструмент диаметральный разрез в двух взаимно перпендикулярных плос кoctяx. Комбинированный инструмент выполнен в виде разъемного из верхней 1 и нижней 2 частей корпуса, в котором установлешл два накатника 3, выполненные с нулевыми задними углами и с треугбльныни радиальными шлицами «а передней поверхности и два круглык роликовых резца 4,выполнанных с нулевы hm задними углами и передними углами, равными 30. Накатники 3 и конические шестерни 5 закреплены на валах 6 . посредством шпонки 7. Расположенные в одной диаметральной плоскости под углом, раэньм 60 к оси корпуса 1 и 2, валы 6 установлены в иодаинникак 8 и 9, расположен1 их в й1стней 2 и 62 верхней 1 частях корпуса. Резцы 4 и конические шестерни 10, выполненные с тем же числом зубьев, что и шестерни 5, закреплены на валах 11 посредством шпонки 12. Расположенные в одной диаметральной плоскости под углом, равным 60 к оси корпуса 1 и 2, валы It также, как и валы 6 установлены в подшипниках 13 и 14, : расположенных в нижней 2 и верхней t частях корпуса. Плоскость расположения осей валов 6, на которых установлены накатники 3, перпендикулярна плоскости расположения осей валов 11, на которых установлены резцы 4, т.е. коническая поверхность, получаемая при вращении оси валов 6 вокруг оси i корпуса 1 и 2, совпадает с конической поверхностью, получаемой при вращении оси валов 11 вокруг оси корпуса 1 и 2. Для регулировки натяжения подшипников 8, 9, 13и14в инструменте предусмотрены двуплечие рычаги 15, выполненные с участком в виде плоской пружины и с возможностью поворота относительно осей 16 посредством винтов 17. Накатники 3 и резцы 4 кинематически связаны между с.обой посредством шпонок 7 и 12 и конических шестерен 5 и 10 через паразитную коническую вал-шестерню 18, установленную в подшипниках 19 и 20, соответственно расположенных в верхней 1 и нижней 2 частях корпуса. Для регулировки р&зцов 4 и накатников 3 на требуемый диаметральный размер предусмотрены шайбы 21. Комбинированный инструмент- для обработки отверстий работает следукщим образом. При неподвижной детали инструмент устанавливают в шпиндель расточного станка (не показан) и сообщают ему в вращательное и поступательное осевые движения. При вводе инструмента в обрабатываемую деталь первыми вступают в контакт радиальными шпицами накатники 3 и обкатываются по слою металла обрабатываемой детали, подлежащего удалению, насекая на нем радиальные торцовые шлицы. Посредством зубчатой передачи через паразитную коническую вал-шестерню 18 получают принудительное вращение роликовые рез1да 4 с окружной скоростью, равной скорости резца относительно детали. Равенство окружных скоростей обеспечивают одинаковьовс диаметральными размерами накатников

3 и резцов 4, а также благодаря оди-, наковым углам их устновки, равным 60. Таким образом, отделение срезаемого слоя материала детали происходит по одной обработанной поверхности детали, причем трение скольжения инструментального материала резцов с обрабатываемым материалом детали, характерное для условий резания известными самовращающнмися резцами, полностью отсутствует. Резцы 4 катятся по обработа;нной поверхности детали врезаясь за каждый оборот на величину осевой подачи. Срезаеьый слой материала отделяется от обработанной поверхности детали в виде продольных полос длиной, соответствукицей длине обработанной поверхности детали,, шириной, соответствующей окружному шагу 4 эДИальных шпиц накатника 3, и толщиной, соответствукнцей толщине срезаемого слоя.

Выполнение резцов 4 с передними углами, равными 30 йри обработке стали 50 Г и толщине срезаемого слоя 1,5 мм, обеспечивает-направление радиа 1ьной составляющей усилия резания на обработанную поверхность детали, т.е. обеспечивает самозатягивание резца в направлении обработанной поверхности детали. Выполнение накатников 3 и резцов 4с нулевыми задними углами позволяет использовать радиапьиые составлякщие усилия накатки радц альных шлиц и усилия резания для плас рического поверхностного упрочнения обра&отаииой поверхности детали и. , предотвращает самоврезание резцов 4 в о@1 аботанну{а деталь. Неуравновешенную часть радиальной составляющей уси 40редно и на равных расстояниях по ок-

Шя, возвиКаняцую в результате колеба-ружности. Одинаковое количество резния припуска, а также на входе и вы-цов и накатников в одном инструменте

ходе резцов 4 в обрабатываемую деталь, 1азначают из расчета равной стойкости.

компенсируют усилием предварительного напряжения пластинчатых пружин. Размещением двух резцов 4 и двух накатников 3 в диаметральных плоскостях под одинаковыми углами и с расположением их осей на поверхности конуса, соосного корпусу 1 и 2, уравновешивают радиальные нагрузки, разгружая подшипники и обеспечивая высокую точност обработанного отверстия. Расположение резцов 4 и накатников 3 между подшипниковыми опорами 13 и 14, 8 и 9 повышает жесткость конструкции и существенно уменьшает вибрации резцов - одну из основных причин частых поломок и выкрашиваний самовращающихся резцов

Когда ограничена возможность точного изготовления накатников 3 по взаимному расположению радиальных шлиц и шпоночного паза и конических шестерен 5 по взаимному расположению зубьев и шпоночного паза, целесообразно один из двух накатников 3 устанавливать на валу 6 с возможностью свободного вращения. В этом случае ведущим будет один накатник, а второй самоустанавливается по шлицам .на срезаемом слое материала обрабатываемой детали.

Предлагаемый комбинированный инструмент может быть использован при обработке круглых отверстий на токарных, расточных и сверлильных станках при вращении детали, при вращении инструмента, при вращении детали и инструмента. При обработке отверстий диаметром вьипе 200 мм количество резцов и накатников целесообразно увеличить до восьми, расположив их пооче

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ | 1996 |

|

RU2101139C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| СПОСОБ ФИКСАЦИИ И ЗАТОЧКИ РЕЖУЩИХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2526655C2 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ для обработки круглых отверстий, имеющий корпус с размещенными в нем на валах резцами и накатниками, о т,личающийся, тем, что, с целью повышения стойкости, инструмент снабжен установленными на валах резцов и накатников зубчатыми колесами и паразитной шестерней, установленной в корпусе и связанной с указанными зубчатыми колесами, причем накатники выполнены с нулевыми задними углами и с радиальными шлицами на передней поверхности, а резцы - с нулевыми ; задними углами и самозатягивакицимися с передними углами, при этом накатники , и резцы расположены поочередно и равСО номерно по окружности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-23—Публикация

1983-07-04—Подача