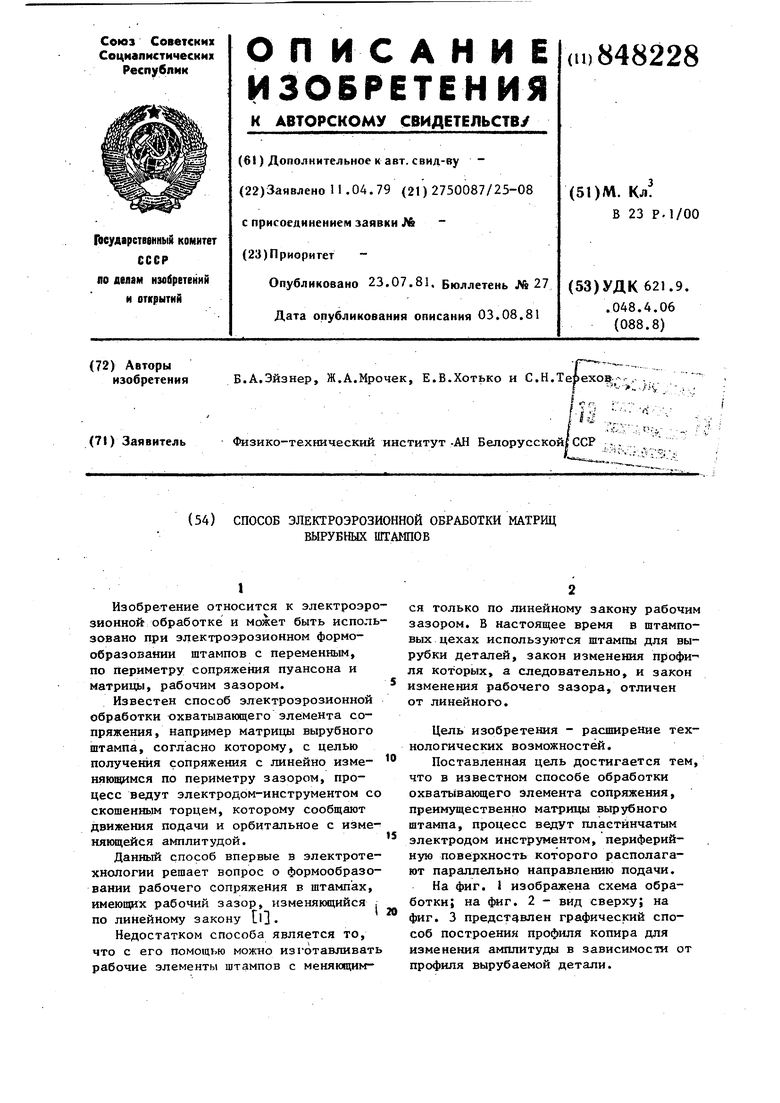

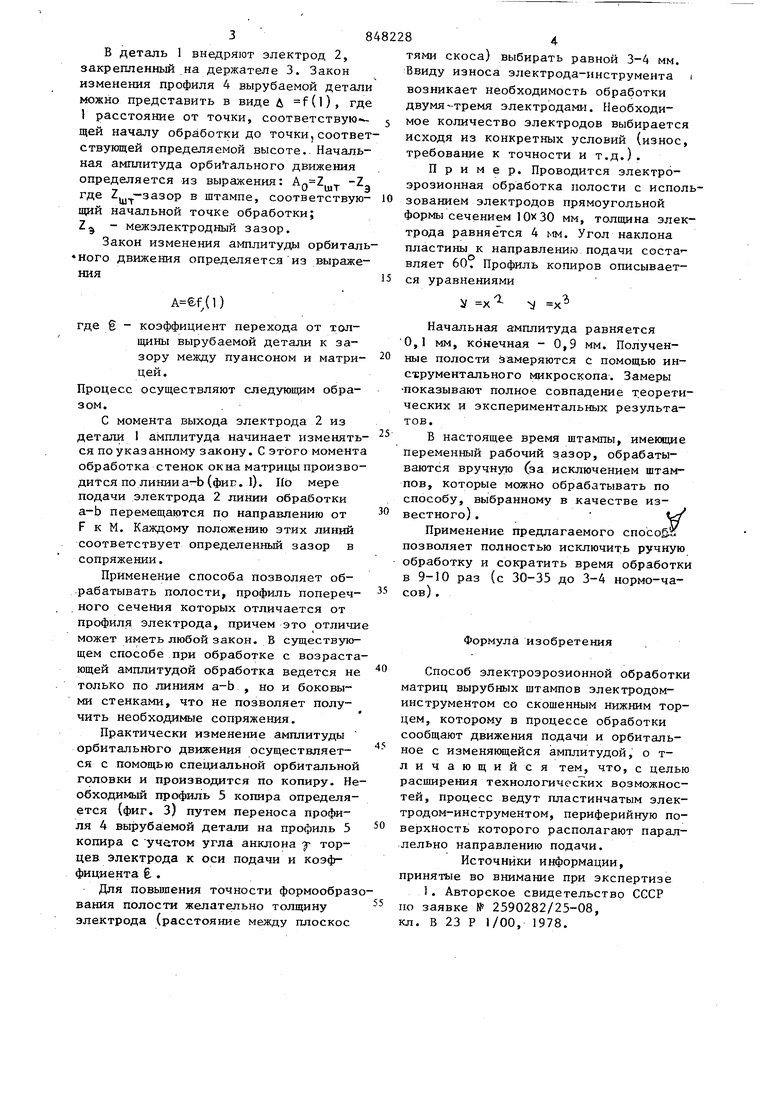

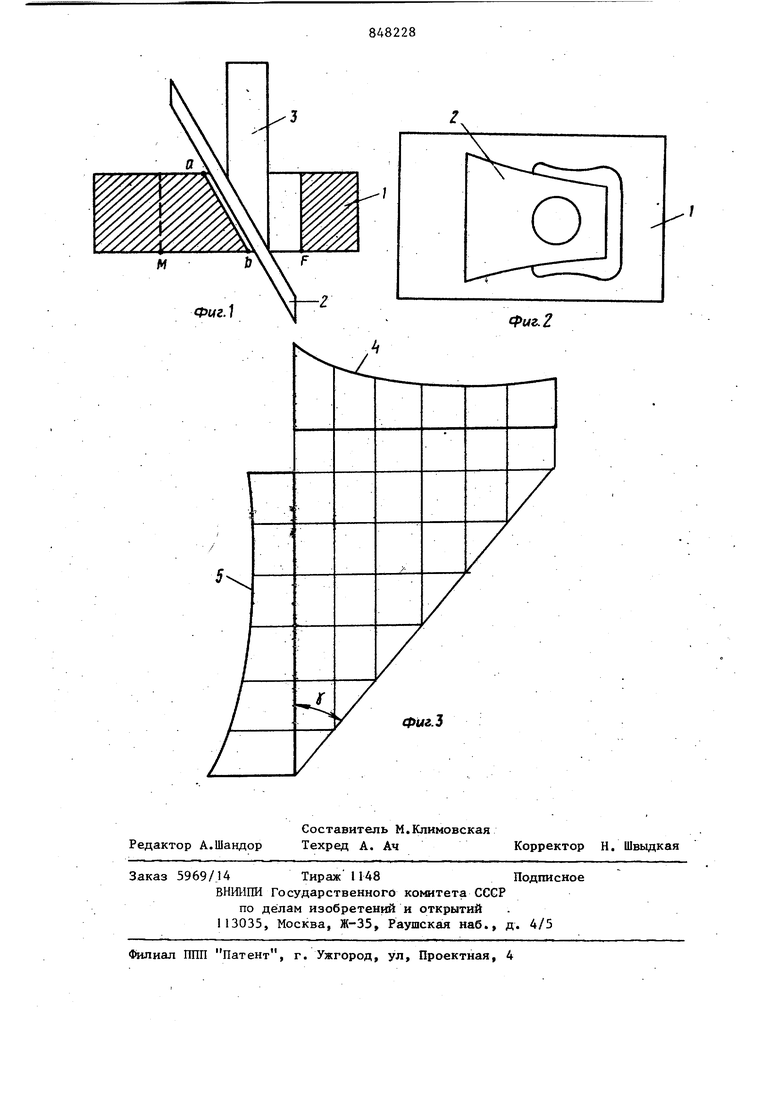

Изобретение относится к электроэро зионной обработке и может быть исполь зовано при электроэрозионном формообразовании штампов с переменным, по периметру сопряжения пуансона и матрицы, рабочим зазором. Известен способ электроэрозионной обработки охватывающего элемента сопряжения, например матрицы вырубного штампа, согласно которому, с целью получения сопряжения с линейно изменяющимся по периметру зазором, процесс ведут электродом-инструментом со скошеннь1м торцем, которому сообщают движения подачи и орбитальное с изменяющейся амплитудой. Данный способ впервые в электроте- хналогии решает вопрос о формообразовании рабочего сопряжения в штампах, имеющих рабочий зазор, изменяющийся j по линейному закону ll. Недостатком способа является то, что с его помощью можно изготавливать рабочие элементы штампов с меняющимся только по линейному закону рабочим зазором. В настоящее время в щтамповых цехах используются штампы для вырубки деталей, закон изменения профиля которых, а следовательно, и закон изменения рабочего зазора, отличен от линейного. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается тем, что в известном способе обработки охватьшающего элемента сопряжения, преимущественно матрицы вырубного штампа, процесс ведут пластинчатым электродом инструментом, периферийную поверхность которого располагают параллельно направлению подачи. На фиг. I изображена схема обработки; на фиг. 2 - вид сверху; на фиг. 3 представлен графический способ построения профиля копира для изменения амплитуды в зависимости от профиля вырубаемой детали.

В деталь 1 внедряют электрод 2, закрепленный на держателе 3. Закон зменения профиля 4 вырубаемой детали можно представить в виде Д f(l), где Г расстояние от точки, соответствую- 5 ей началу обработки до точки,соответствующей определяемой высоте.. Начальная амплитуда орбитального движения определяется из выражения: -Zгде 2щ -зазор в штампе, соответствую- 10 щий начальной точке обработки; Z - межэлектродный зазор.

Закон изменения амплитуды орбитального движения определяется из выражения15

.(l)

где § - коэффициент перехода от толщины вырубаемой детали к зазору между пуансоном и матрицей.

Процесс осуществляют следующим образом.

С момента выхода электрода 2 из детали 1 амплитуда начинает изменяться по указанному закону. С этого момента обработка стенок окна матрицы производится по линии а-Ь( фиг. 1). По мере подачи электрода 2 линии обработки перемещаются по направлению от F к М. Каждому положению этих линий соответствует определенный зазор в сопряжении.

Применение способа позволяет обрабатывать полости, профиль поперечного сечения которых отличается от профиля электрода, причем это отличи может иметь любой закон. В существующем способе при обработке с возрастающей амплитудой обработка ведется не только по линиям а-b , но и боковыьш стенками, что не позволяет получить необходимые сопряжения.

Практически изменение амплитуды орбитального движения осуществляется с помощью специальной орбитальной головки и производится по копиру. Необходимый профиль 5 копира определяется (фиг. З) путем переноса профиля 4 вырубаемой детали на профиль 5 копира с учетом угла анклона f тордев электрода к оси подачи и коэффициента .

Для повьшения точности формообразвания полости желательно толщину электрода (расстояние между плоское

ТЯНИ скоса) выбирать равной 3-4 мм. Ввиду износа электрода-инструмента i возникает необходимость обработки двумя-тремя электродами. Необходимое количество электродов выбирается исходя из конкретных условий (износ, требование к точности и т.д.).

Пример. Проводится электроэрозионная обработка полости с использованием электродов прямоугольной формы сечением 10X30 мм, толщина электрода равняется 4 мм. Угол наклона пластины к направлению подачи составляет 60. Профиль копиров описывается уравнениями

J х

V х

Начальная амплитуда равняется 0,1 мм, конечная - 0,9 мм. Полученные полости замеряются с помощью инструментального микроскопа. Замеры показывают полное совпадение теоретических и экспериментальных результатов.

В настоящее время штампы, имеющие переменный рабочий зазор, обрабатываются вручную Сза исключением штампов, которые можно обрабатывать по способу, выбранному в качестве известного) . еу

Применение предлагаемого cnocog-s позволяет полностью исключить ручную обработку и сократить время обработки в 9-10 раз (с 30-35 до 3-4 нормо-часов).

Формула изобретения

Способ электроэрозионной обработки матриц вырубных штампов электродоминструментом со скошенным нижним торцем, которому в процессе обработки сообщают движения подачи и орбитальное с изменяющейся амплитудой, о тличающийся тем, что, с целью расширения технологических возможностей, процесс ведут пластинчатым электродом-инструментом, периферийную поверхность которого располагают параллельно направлению подачи.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2590282/25-08, кл. В 23 Р 1/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки | 1978 |

|

SU811608A1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| Способ электроэрозионной обработки | 1978 |

|

SU742092A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ электроэрозионного изготовления формообразующих элементов вырубных штампов | 1982 |

|

SU1085730A1 |

| Способ электроэрозионной обработки пуансона и матрицы | 1979 |

|

SU872161A1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ электроэрозионной обработки | 1978 |

|

SU716765A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1988 |

|

SU1563879A2 |

Авторы

Даты

1981-07-23—Публикация

1979-04-11—Подача