Изобретение относится к электроизоляционной конструкционной керамик и может быть использовано для получе ния керамики, применяемой при повышенных температурах (850-1100 С) и значительных механических усилиях. Известна шихта для изготовления электроизоляционной керамики, содержащая, мас.%: тальк 11-40, глина 2540, асбест .10-12, ахфс 15-25, активный кремнезем 10-12, вода - остальное lj . электроизоляционные керами ческие материалы, полученные из данной шихты, имеют, сравнительно неболь шую прочность (ёопс2 МПа), а механическая обработка изделий после сушки затруднена в связи с малой начальной прочностью полуфабриката. Наиболее близким к изобретению техническим решением является шихта для изготовления керамики 2J , содер жащая, мас.%: Щамот48-66 Глина - 17-28 Фосфатная составляющая 5-13 Тальк11-13 Недостатками, керамики, изготовлен ной из известной шихты, являются невысокие значения механической проч|ности, удельного объемного электросо ротивления,, большая усадка и плохая обрабатываемость. Цепь изобретения - повьшение механической прочности и обеспечение обрабатываемости после сушки. Поставленная цель достигается те что шихта для изготовления электроизоляционной керамики, включающая тамот, глину и ортофосфорную кислот дополнительно содержит калиевый фто флогопит при следующем соотношении компонентов, мас.%: Глина tO-20 Ортофосфорная кислота 5-20 Калиевый . фторфлогопит 5-50 Шамот Остальное Шамот в качестве наполнителя служит для создания основы - каркаса материала, образующего требуемую конфигур ацию изделия при формовании Для придания материалу высокой проч ности и обрабатываемости шамот берется в виде тонкодисперсного цорош ка с размером частиц от 0,3 мм до 0,1 мм. Увеличение размера частиц шамота Снижает прочность изделий и не дает возможности производить механическую обработку ввиду выкрашивания крупных зерен материала. Использование частиц размером менее 0,1 мм ухудшает формуемость массы и увеличивает ее активность к спеканию, что соответственно приводит к появлению перепрессовочных трещин , большой усадке и короблению в процессе термообработки. Минимальное количество шамота .в шихтовой смеси составляет 35%. Это количество достаточно для того, чтобы образовать прочный каркас, сохраняющий форму,изделия после термообработки. Глину вводят в шихту в виде .сухого тонкомолотого порошка. Введение глины менее 10% не обеспечивает необходи- ; мую реакционную способность шихты с ортофосфорной кислотой и -.образование стеклофазы. Меньшее ее количество не оказывает также существенного влияния на формовочные (прессуемость) свойства. Увеличение Количества глины более 20% в шихте приводит к значительной усадке изделий в процессе термообработки. Калиевый фторфлогопит, являясь слюдокристаллическимматериалом, легко механически обрабатыва:ется и вводится в шихту с целью обеспечения обрабатываемости сформованных термонеобработанных изделий. Калиевый фторфлогопит вводят в виде порошка с размерами частиц от 0,3 до 1 мм, Исполь.зование порошка калиевого фторфлогопита с .размером частиц более 1 мм ухудшает реакционную способность шихты с точки зрения образования стеклофазы, что значительно-снижает прочность изделий. Применение порошка фракции менее 0,3 мм увеличивает стоимость шихты и нецелесообразно,так как предлагаемый размер частиц обеспечивает прохождение реакций образования жидкой фазы в достаточной степени. Введение калиевого фторфлогопита менее 5% не обеспечивает необходимую обрабатываемость получаемого материала в сыром состоянии. Кроме того, такое содержание калиевого фторфлогопита не образует достаточного Количества стеклофазы, обеспечивающей необходимую прочность термообработанного материала. При содержании в шихте более

50% калиевого фторфлогопита образуется большое количество жидкой фазы, что приводит к значительной усадке изделий и искажению, их конфигурации.

Ортофосфорную кислоту вводят в сое-5 тав шихты для обеспечения прочной связки между ее компонентами при пониженной температуре (на первой стадии термообработки). За счет таких связей формируете я почти безусадочный кар ю кас, который в дальнейшем упрочняется при конечных температурах термообработки за счет образования стеклофазы.

Количество ортофосфорной кислоты обусловлено в основном количеством

глинистой составляющей. Минимальное количество кислоты обеспечивает связывание минимального количества глины. Содержание кислоты менее 5% не позволяет создать прочный фосфатный каркас ив изделиях наблюдается большая усадка.

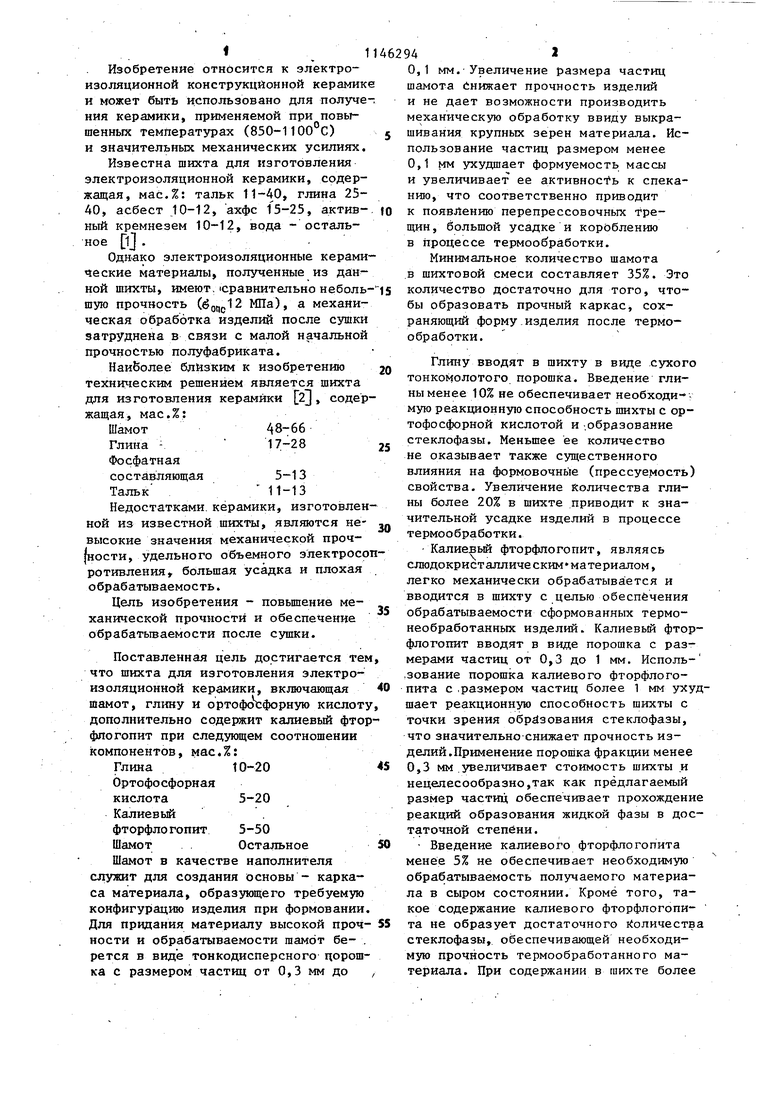

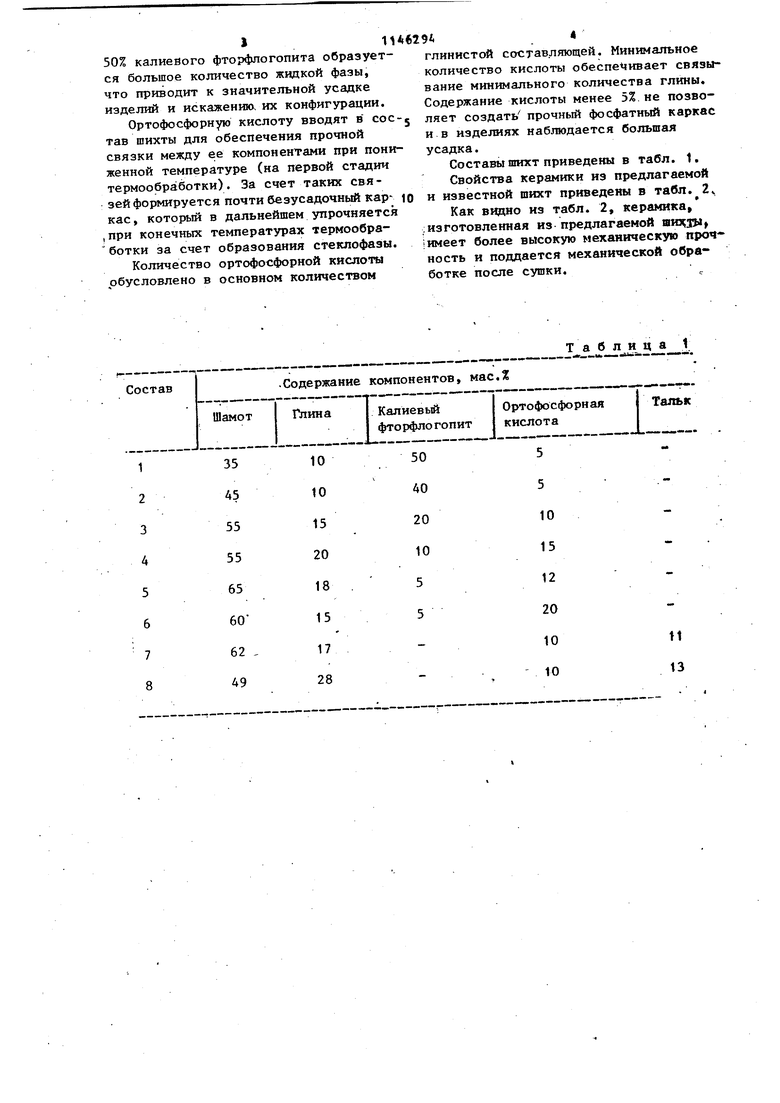

Составы шихт приведены в табл. 1. Свойства керамики из предлагаемой и известной шихт приведены в табл. 2

Как видно из табл. 2, керамика .изготовленная из предлагаемой шшщ имеет более высокую механическую прочность и поддается механической обработке после сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

| Композиция для изготовления теплоизоляционных изделий | 1990 |

|

SU1759818A1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318772C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2088368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ КЕРАМИКИ, включающая шамот, глину и ортофосфорну кислоту, отличающаяся тем, что, с целью повьшения механической прочности и обеспечения оврабатьгааемости после сушки, она дополнительно содержит калиевый фторфлогопит при следующем соотношении компонентов, мас.%: Глина 10-20 Ортофосфорная кислота 5-20 Калиевый фторфлогопит 5-50 Шамот Остальное

10 10 15 20 18 15 17 28

35

55

55

65

60

62

49

Таблица 1

5

5

10

15

12

20

t1 13

10

10

Тавлка 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для электроизоляционной керамики | 1978 |

|

SU675031A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство,СССР № 444761, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| I г sJ-, П j | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1985-03-23—Публикация

1983-01-31—Подача