4) .

о:

4 СП

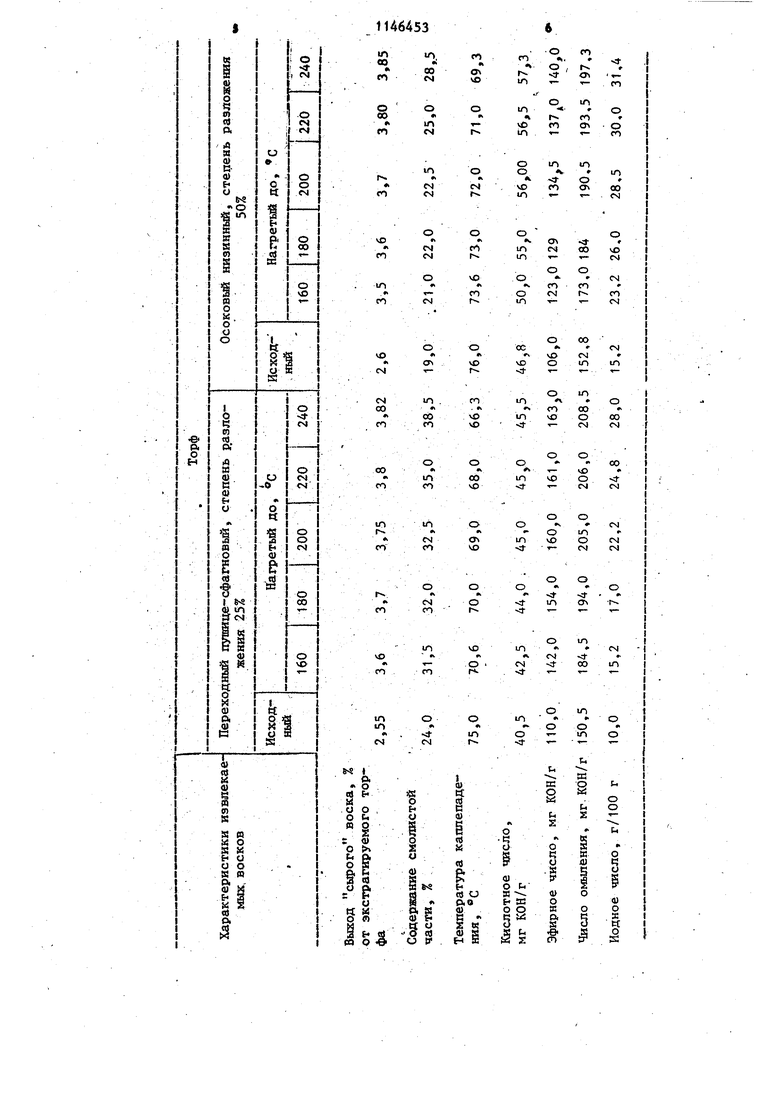

СО. Изобретшие-.относится к произво ству торфяных восков. Известен способ подготовки торфа к экстракции,включающий дробление кусковЕГго торфа, сушку и классификацию,Данный способ включает дробление перед сушкой до фракции с максимальными -размерагт 12-15 мм а после сушки - 6 мм с последующей классификацией исходного торфа, проводимой, в две стадии, при ;этом вьщеленные-фракции менее 0,5 мм гранулируются до крупности 36 мм Cl . Наиболее близким к изобретению по технической сущности является способ подготовки торфа к экстракции для получения торфяного воска, включающий дробление, .суппсу.и прес сование L2 . i Однако при осуществлении извест ных способов используют при экстра ции исходный торф, содержание восков в котором колеблется в пределах 5-7%., т.е. объем обрабатываемо го растворителем торфа велик по сравнению с объемом выделяемогоэкстракта. Цель изобретения - повышение эффективности способа путем увеличения содержаний воска в единице экстрагируемого торфа. Поставленная цель достигается тем, что согласно способу подготов ки торфа к экстракции для получени торфяного воска, включающему дробление , сушку и прессование, перед прессованием торф подвергают нагреванию до 180-220°С. Сущность способа заключается в том, что нагрев торфа до 180-220 С обусловлен необходимостью достижения заданного уровня его термическ го разложения. При нагрев-ании происходит сложньй комплекс процессов включающий в себя глубокое удаление влаги и процессы бертинирования. В результате/вес и объем торфа уменьшаются соответственно в 1 ,4 и 2 раза, а количество восков в единице веса и объема увеличивае ся в 1,5 и 3 раза вследствие относительного накопления их, обус;ловл ного термической стойкостью при веществ, входящих в торфяной воск, и в меньшей мере вследствие образования воскообразных продукто из других группрвых составляющих торфа. Ниже 200С указанные процессы не протекают с достаточной глубиной, а выше 200С начинается образование смолистых веществ, которые при последующей экстракции входят в состав восков, снижая технологическую ценность последних. Пример 1. Фрезерный торф высушивают в шахтно-Мельничной сушилке до влажности 5-10% и нагревают до 200 С во взвешенно-фонтанирующем слое. Нагретый торф вьщерживают при этой температуре в течение 120 ев шнеке и подают в валковый пресс, где производится прессование при давлении 70 кг/см. Полученный пластинчатый торф (термолента) поступает в ленточный экстрактор, где экстрагируется бензином БР-2. Выход воска увеличивается в 1,47 раза. Сырой воск извлеченный из нагретого до торфа, имеет температуру каплепадения 69-72°С, кислотное число 45,0-56,0 мг КОН/г, число омьшения 205,0-190,5 мг КОН/Г, йодное число 21,0 28,5 г (100 г). Таким образом, кислотное и йодное числа полученного воска и содержание в нем смолистых веществ удовлетворяют ТУ 6-01-973-75, число омьшения превышает значение его, указанное в ТУ, что свидетельствует о высоком содержании сложных эфиров в полученном воске, т.е. хорошем качестве воска, температура каплепадения в зависимости от вида торфа колеблется и либо входит в интервал, указанный в ТУ, либо в близка к нему.. Время выдержки перед наложением давления зависит от скорости нагрева и при применяемом способе, обеспечивающем нагрев торфа со скоростью 700-С/мин, равно 120 с. За 120 с процесс удаления парогазовых продуктов разложения протекает практически полностью, а реакции образования воскообразных веществ из других групповых составляющих торфа завершаются. Давление прессования определяется прочностью получаемой термоленты, которая должна сохранять целостность в процессе экстракции. Давление 70 кг/см обеспечивает прочность на изгиб 0,26 кг/см и истираемость 6%, что является достаточным для проведения экстракции в ленточном экстракторе.

П р и м е. р 2. Исходный торф высушивают в шахтно-мельничной сушилке до влажности 5-10% и нагревают до во взвешенно-фонтанирующём слое. Нагретый торф выдерживают в течение 120 с в шнеке, торф подают к валковому прессу, где производится прессование при давлении 70 кг/см. Получаемая термолента экстрагируется бензином БР-2 в ленточном экстракторе. Выход воска увеличивается в 1,30 раза.

Кислотное, йодное числа,содержание смолистой части и температура капледадения удовлетворяют ТУ 6-01-973-75, число омыления удовлетворяют ТУ с запасом. В целом этот воск лучшего качества, чем воск, полученный по примеру 1, но выход его на 0,052-0,11% ниже, чем в предыдущем примере.

Пример 3. Исходный торф высушивают, в шахтно-мельничной сушилке до вл.чжностм 5-10% и нагревают до 220°С во взвешенно-фонтанирующём слое; нагретый торф выдерживают в течение 120 с в шнеке и прес суют в валковом прессе при давлении 70 кг/см. Получаемая термолента экстрагируется в ленточном экстракторе бензином БР-2. Выход воска увеличивается в 1,49 раза.

По кислотному, эфирному и йодному числам и содержанию смолистой

1464534

части полученный воск удовлетворяет ТУ 6-01-973-75, температура каплепадения в зависимости от вида торфа удовлетворяет ТУ или близка к нему. J Bыxdд воска на 0,05-0,09% выше, чем из торфа, нагретого до , но качество его хуже.

Пример 4. Исходный торф высушивают в шахтно-мельничной сушилке до влажности 5-10% и нагревают до 240 С во вздаешенно-фонтанирующем слое, нагретый торф вьщерживают в течение 120 с в шнеке -вьщержки и затем прессуют в валковом прессе при лении 70 кг/см. Получаемая термолента экстрагируется в ленточном экстракторе бензином БР-2. Характеристики получаемого воска приведены в таблице. Температура кагшепадения полученного воска для всех торфов не удовлетворяет ТУ 6-01-973-75.

Пример 5. Исходный торф высушивают в шахтно-мельничной сушилке до влажности 5-10% и нагревают до 160 С во взвешенно-фонтанирующем слое. :Нагретьй торф вьдерживают в течение 120 с в шнеке и затем прессуют в валковом прессе при давлении 70 кг/см.

Получаемый воск удовлетворяет ТУ 6-01-973-75, но выход его на 0,15-0,23% ниже, чем выход воска из торфа, нагретого до .

Характеристики восков, полученных по примерам 1-5, приведены в таблице. Предлагаемый способ подготовки торфа к экстракции торфяного воска с помощью термохимического обогащения обеспечивает по сравнению с известными увеличение содержания воска в единице веса и объема экст ра.гируемого торфа, уменьшение количества оборотной воды. При этом прессование производится без антиадгезионных добавок, при значитель но меньшем (70 кг/см) давлении. чем прессование ненагретого торфа (1000 кг/см), а для экстракции воска используется фрезерный торф. Изобретение дает возможность поднять температуру экстракции. цо 200с без обычного для этой температуры вьщеления летучих и без изменения свойств извлекаемого воска и его можно использовать при подготовке к экстракции гранулированного торфа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гуминовых кислот | 1986 |

|

SU1509393A1 |

| Способ подготовки верхового торфа к экстракции торфяного воска | 1985 |

|

SU1399330A1 |

| Способ брикетирования торфа | 1982 |

|

SU1099085A1 |

| Способ выделения сырого торфяногоВОСКА | 1977 |

|

SU810759A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| Способ подготовки торфа к переработке в химические продукты | 1987 |

|

SU1460036A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Способ получения торфоугольных брикетов | 1988 |

|

SU1606524A1 |

| Способ подготовки кускового торфа к экстракции для получения торфяного воска | 1976 |

|

SU643528A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА, ОБЛАДАЮЩЕГО ПРОТИВОВОСПАЛИТЕЛЬНЫМ ДЕЙСТВИЕМ | 1992 |

|

RU2050853C1 |

СПОСОБ ПОДГОТОВКИ ТОРФА К ЭКСТРАКЦИИ ДЛЯ ПОЛУЧЕНИЯ ТОРФЯНОГО ВОСКА, включающий дробление, сушку и прессование, отличающийся тем, что, с целью порышения эффективности способа путем увеличения содержания воска в единице экстрагируемого торфа, перед прессованием торф подвергают нагреванию до 180 . (/)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки кускового торфа к экстракции для получения торфяного воска | 1976 |

|

SU643528A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тезисы докладов научной конференции по проблеме Получение и использование восков и сопутствующих продуктов из бурых углей и торфа, Минск, Наука и техника, 1974, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1985-03-23—Публикация

1982-03-18—Подача