со со ел

со эо

Изобретение относится к обработке металлов давлением и предназначенно для использования при формовке деталей на профилегибочном оборудовании.

Целью изобретения является предот- i вращение повреждения клети при превышении допустимой величины усилия формовки .

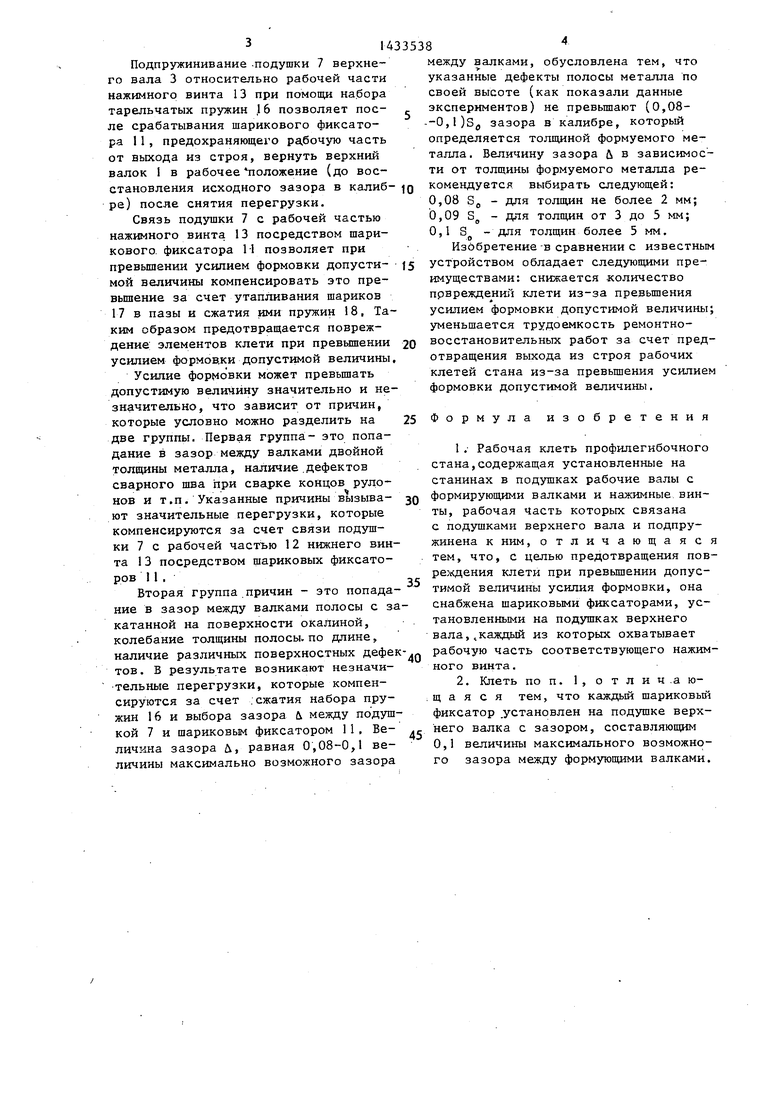

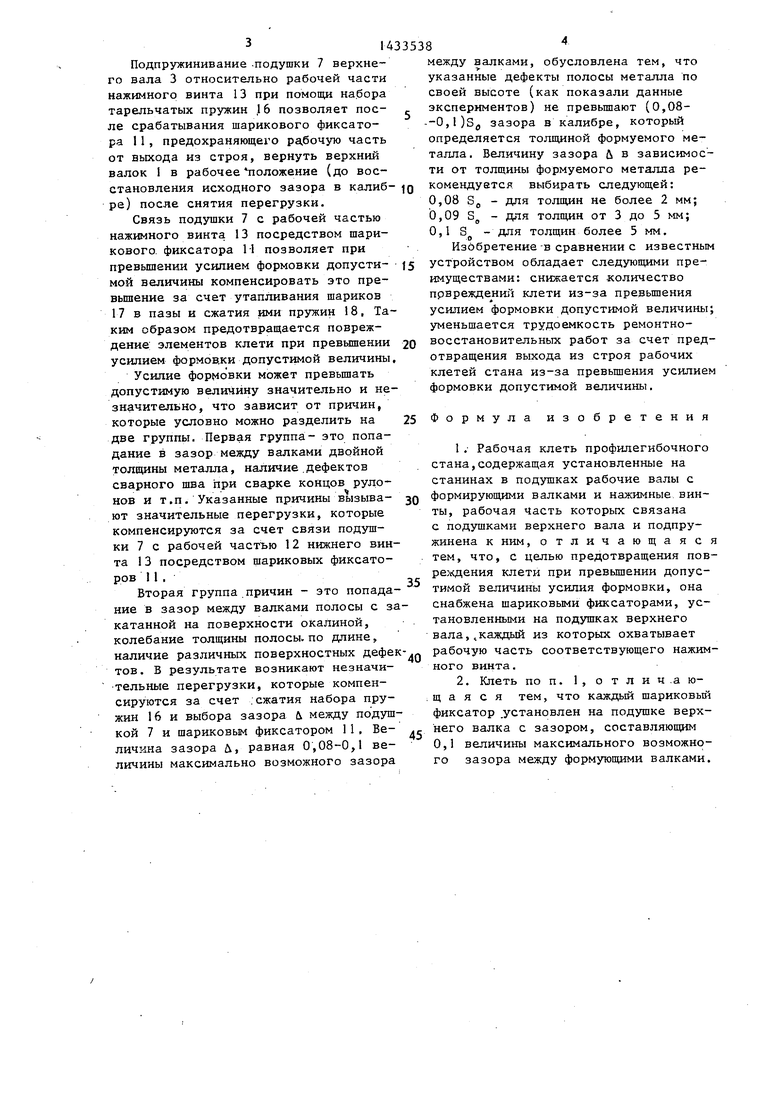

На фиг. 1 показана предлагаемая рабочая клеть, общий вид} на фиг, 2 узел. I на фиг Л i (в не.рй. положении); на фиг.З - то же, вариант 2 (в установочном положении); на фиг,4 то же (в нерабочем положении),

1Рабочая клеть содержит .формующие валки 1 и 2 с рабочими валами 3.и 4, установленные в станинах 5 и 6 при помоощ подушек 7 и 8. На подушках 7 верхнего вала 3 посредством болтов 9 и направляющих бронзовых втулок О установлены шариковые фик;саторы I 1 , Рабочая часть 12 нажимного .винта 3 связана с ним при помощи резьбового хвостовика 14 и гайки 5. Рабочая часть 12 подпружинена к подушке 7 при помощи набора тарельчатых п$)ужин 6 и взаимодействует посредством выполненной на ней проточки с шариками 7, расположенными в отверстиях, выполненных в радиальном направлении It корпусе шарикового фиксато.ра 1 , Шарики 17 подпружинены тарельчатыми пружинами 18, предварительная затяжПри вьшолненни устройства по п.2 формулы в процессе работы клети ста на, при превьш ении усилием формовки допустимой величины верхний формующий валок I вместе с рабочим валом 3 и подушками 7 под действием указанно го усилия, поднимается, сжимая набор тарельчатых пружин 16 и выбирая за зор 4 между шариковым фиксатором Ii и подушкой 7. Если при этом возникшая перегрузка полностью компенсиро валась сжатием набора пружин 16, то после снижения усшхия формовки до допустимой величины, т.е. после прохождения дефектов полосы через данну

ка которых регулируется гяпильками 19, клеть, набор пружин 16, разжимаясь,

установленными в крьш1ках 20, закрепленных болтами на корпусе шарикового : фиксатора 1.

При выполнении устройства согласно п.2 формулы изобретения предпоч- 0 тительнее для компенсации незначительных перегрузок элементов слети шариковый фиксатор 1 установить по отношению к подушке 7 с зазором & , составляющим Oj величины максималь- но возможного зазора между валками. 3 установочном положении зазор Ь обеспечивается набором тарельчатых пружий 16.

При выполнении устройства по п. 1 50 формулы изобретения в процессе работы клети стана усилие, действующее со стороны металла на верхний формующий валок передается через вал

возвращает подушку 7 в исходное положение, восстанавливая зазор межд ней и шариковым фиксатором 1I. Если же возникшая при превьшении усилием формовки допустимой величины neper грузка велика и не компенсируется сжатием набора пружин 16 и выбором зазора Д, то при дальнейшем увеличении усилия формовки шарики 17 утапли ваются, сжимая тарельчатые пружины 18, и подушка 7 вместе с шариковым фиксатором 11 перемещается вверх относительно рабочей части 12 нажимно го винта 13, увеличивая в то же время сжатие набора пружин 16. При снижении усилия формовки до допустшчой величины набор пружин 16, разжимаясь восстанавливает зазор и между подушкой 7 и шариковым фиксатором 11, а

го со стороны рабочей части 12 на шарикн 17, утапливает их в пазы фиксатора 11, сжимая тарельчатые пружины 18. После зтого валок 1 вместе с рабочим валом 3, подушками 7 и фиксаторами 11 перемещается вверх относительно рабочей части 12 нажимного винта 13, сжимая одновременно набор тарельчатых пружин 16, После снятия усилия формовки до допустимой величины набор тарельчатых пружин 16, разжимаясь, возвращает в исходное положение шариковый фиксатор 11 вместе с подушксй 7 до попадания шариков 17 под действием пружин 8 в проточку на рабочей части 12 нажимного винта 1 3 .

При вьшолненни устройства по п.2 формулы в процессе работы клети стана, при превьш ении усилием формовки допустимой величины верхний формующий валок I вместе с рабочим валом 3 и подушками 7 под действием указанного усилия, поднимается, сжимая набор тарельчатых пружин 16 и выбирая зазор 4 между шариковым фиксатором Ii и подушкой 7. Если при этом возникшая перегрузка полностью компенсировалась сжатием набора пружин 16, то после снижения усшхия формовки до допустимой величины, т.е. после прохождения дефектов полосы через данную

клеть, набор пружин 16, разжимаясь,

возвращает подушку 7 в исходное положение, восстанавливая зазор между ней и шариковым фиксатором 1I. Если же возникшая при превьшении усилием формовки допустимой величины neper грузка велика и не компенсируется сжатием набора пружин 16 и выбором зазора Д, то при дальнейшем увеличении усилия формовки шарики 17 утапливаются, сжимая тарельчатые пружины 18, и подушка 7 вместе с шариковым фиксатором 11 перемещается вверх относительно рабочей части 12 нажимного винта 13, увеличивая в то же время сжатие набора пружин 16. При сни- жении усилия формовки до допустшчой величины набор пружин 16, разжимаясь, восстанавливает зазор и между подушкой 7 и шариковым фиксатором 11, а

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО КЛЕТИ ПРОКАТНОГО ИЛИ ТРУБОСВАРОЧНОГО СТАНОВ | 2005 |

|

RU2288796C2 |

| Клеть прокатного стана | 1988 |

|

SU1507468A1 |

| Прокатная клеть | 1982 |

|

SU1126342A1 |

| УСТРОЙСТВО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВАЛКОВЫХ АГРЕГАТОВ | 2006 |

|

RU2335360C2 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Рабочая клеть формовочного стана | 1983 |

|

SU1121079A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ РАБОЧЕГО ВАЛКА ОБЖИМНОГО ПРОКАТНОГО СТАНА С ВЫРАВНИВАНИЕМ ДАВЛЕНИЯ В ОПОРАХ НАЖИМНЫХ ВИНТОВ И ВИНТОВЫХ ПАРАХ | 2001 |

|

RU2201303C2 |

| Прокатная клеть с многовалковым калибром | 1982 |

|

SU1047555A1 |

| Прокатная клеть переменной жесткости | 1978 |

|

SU1022762A1 |

Изобретение относится к обработке металлов давлением, в частности к рабочим клетям профилегибочных станов, Целью изобретения является предотвращение повреждения клети при превьппе- нии допустимой величины усилия формовки. Рабочая клеть содержит установленные в станинах на подушках рабочие валы с формирующими валками. На подушках верхнего вала установлены шариковые фиксаторы. С подушками верхнего вала посредством этих фиксаторов связаны нажимные винты, рабочая часть которых подпружинена к подушкам при помощи набора тарельчатых пружин. Шариковые фиксаторы установлены на подушке с зазором, составляющим 0,1 вели чины максимально возможного зазора между формирую1щми валками. Благодаря шариковым фиксаторам компенсируются небольшие по значению перегрузки выбором указанного зазора, а также преду- пре;кдается возникновение нагрузок, превышающих строго определенную предельно допустимую величину. 1 з.п. ф-лы, 4 ил. (Л

3, подушку 7, фиксатор 11 и его шари-55 затем возвращает в исходное положение

шариковый фиксатор 1 вместе с подушкой 7 до попадания шариков 17 под действием пружин 18 в проточку 12 ка рабочей части нажимного винта 13.

ки 17 рабочей части 12 нажимного винта 13. При превышении усилием формовки допустимой величины горизонтальная составляющая усилия, действуюш,е-затем возвращает в исходное положение

шариковый фиксатор 1 вместе с подушкой 7 до попадания шариков 17 под действием пружин 18 в проточку 12 ка рабочей части нажимного винта 13.

Подпружинивание -подушки 7 верхнего вала 3 относительно рабочей части нажимного винта 13 при помощи набора тарельчатых пружин ,16 позволяет пос- ле срабатывания шарикового фиксатора 11, предохраняющего ра бочую часть от выхода из строя, вернуть верхний валок 1 в рабочее положение (до восстановления исходного зазора в калиб ре) после снятия перегрузки.

Связь подушки 7 с рабочей частью нажимного винта 13 посредством шарикового, фиксатора 1-1 позволяет при превьш1ении усилием формовки допустимой величины компенсировать это пре- вьш1ение за счет утапливания шариков 17 в пазы и сжатия ими пружин 18, Таким образом предотвращается повреждение; элементов клети при превышении усилием формовки допустимой величины

Усилие формовки может превьш1ать допустимую величину значительно и незначительно, что зависит от причин, которые условно можно разделить на две группы. Первая группа- это попадание в зазор между валками двойной толщины металла, наличие.дефектов

сварного шва при сва.рке концов рулонов и т.п. Указанные причины вызывают значительные перегрузки, которые компенсируются за счет связи подушки 7 с рабочей частью 12 нижнего винта 13 посредством шариковых фиксаторов 1 I .

Вторая группа причин - это попадание в зазор между валками полосы с закатанной на поверхности окалиной, колебание толщины полосы, по длине, наличие различных поверхностных дефек тов. В результате возникают незначительные перегрузки, которые компенсируются за счет .сжатия набора пружин 16 и выбора зазора ь между подушкой 7 и шариковым фиксатором 11. Величина зазора U, равная 0,08-0,1 величины максимально возможного зазора

между валками, обусловлена тем, что указанные дефекты полосы металла по своей высоте (как показали данные экспериментов) не превьш1ают (0,08- --0,1)S зазора в калибре, который определяется толщиной формуемого металла. Величину зазора и в зависимости от толщины формуемого металла рекомендуется выбирать следующей: 0,08 Зд - для толщин не более 2 мм; 0,09 Зд - для толщин от 3 до 5 мм; 0,1 3 - для толщин более 5 мм.

Изобретение-в сравнении с известным устройством обладает следующими преимуществами: снижается количество првреждений клети из-за превьшзения усилием формовки допустимой величины; уменьшается трудоемкость ремонтно- восстановительных работ за счет предотвращения выхода из строя рабочих клетей стана из-за превьшгения усилием формовки допустимой величины.

25 Формула изобретения

0

.

I . Рабочая клеть профилегибочного стана,содержащая установленные на станинах в подушках рабочие валы с формирующими валками и нажимные винты, рабочая часть которых связана с подушками верхнего вала и подпружинена к ним, отличающаяся тем, что, с целью предотвращения пов- ре)едения клети при превышении допустимой величины усилия формовки, она снабжена шариковыми фиксаторами, установленными на подушках верхнего вала,каждый из которых охватывает рабочую часть соответствующего нажимного винта.

45

S. /

/J . .

Pus. .

19

fas. 3

/j

faz.4

| 1{[α-ЦИКЛОПРОПИЛ-α-(ЗАМЕЩЕННЫЕ ОКСИ)-О-ТОЛИЛ]СУЛЬФАМОИЛ}-3-(4,6-ДИМЕТОКСИ-2-ПИРИМИДИНИЛ) МОЧЕВИНЫ И СПОСОБ ПОДАВЛЕНИЯ НЕЖЕЛАТЕЛЬНЫХ ВИДОВ РАСТЕНИЙ | 1994 |

|

RU2141954C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-11-24—Подача