(54) КРИСТАЛЛОГИДРАТНАЯ УСТАНОВКА ДЛЯ ОБЕССОЛИВАНИЯ ВОДЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Опреснитель морской воды | 1976 |

|

SU608767A2 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Способ обессоливания воды | 1971 |

|

SU487021A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Опреснитель морской воды | 1973 |

|

SU564868A2 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

Изобретение относится к опреснению морских и минерализованных вод, в том числе промышленных сточных вод. с помощью кристаллогндратного цикла и может быть использовано для обессоливания воды путем утилизации низкопотенциального тепла, например, горячей воды, или пара, отработавшего в цехах предприятий металлургической, . химической и других отраслях, промышленности.

Известна установка для-опреснения воды путем образования кристаллогид- . ратов, включаквдая кристаллизатор с теплообменником, сепаратор для отделения и промывки кристаллогидратов от рассола, плавитель кристаллогидратов и насосно-компрессорное оборудование, работа которой основана на способности некоторых холодильных агентов образовывать с водой при охлаждении кристаллогидраты. Образование кристаллогидратов происходит в кристаллизаторе при контакте гидратообразующего холодильного агента с водой, откуда кристаллогидратная суспензия поступает в сепарационно-промывочную колонну. Промытые кристалло гидраты плавят в плавителе с образованием пресной воды и регенерированного хладогента 1.

Недостатком известной установки является снижение эффективности работы кристаллизатора при повышении степени концентрирования раствора в такой одноступенчатой установке, а также высокие затраты электроэнергии на привод основного и вспомогательного

10 компрессоров, используемых для сжатия холодильного агента.

Целью изобретения является интенсификация процесса обессоливания за счет использования тепла гидратооб-

15 разования. .

По.ставленная цель достигается тем, что в кристаллогидратной установкеf включающей кристаллизатор с теплообменником, сепаратор для отделений и

20 промывки кристаллогидратов от рассола, плавитель кристаллогидратов и вакуумирукнцее устройство, теплообменник кристаллизатора соединен с вакуумирующим устройством, при этом 25 вакуумируювдее устройство выполнено в виде эжектора.

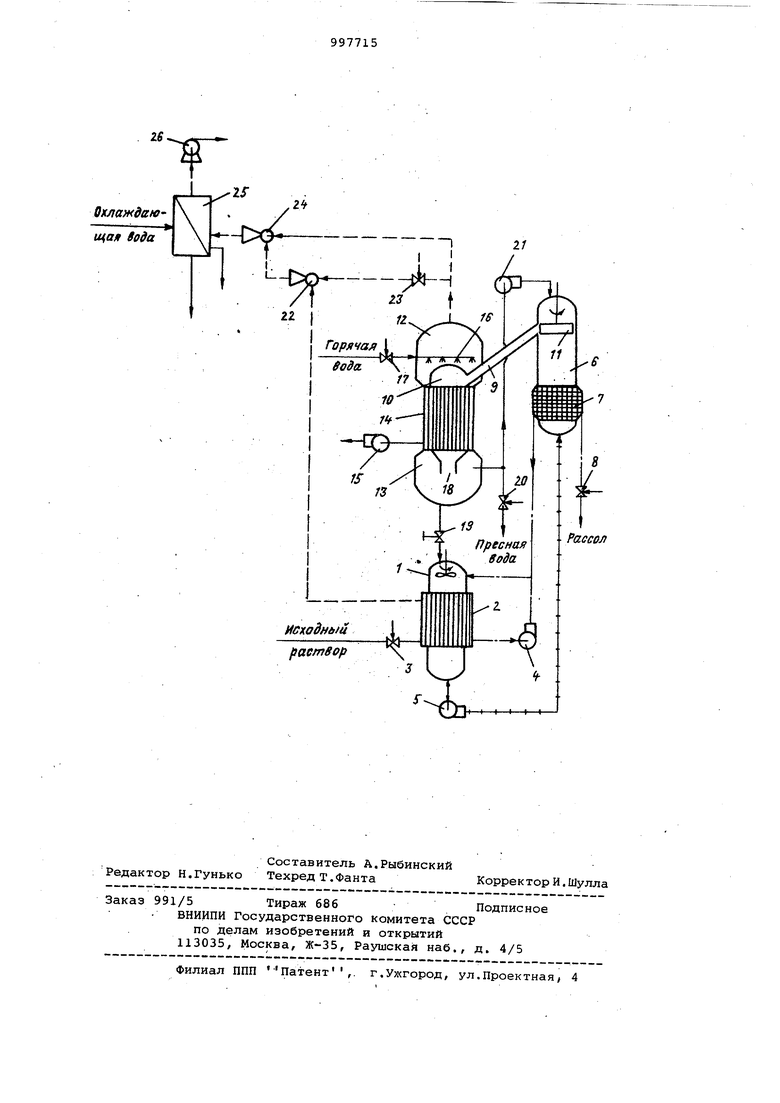

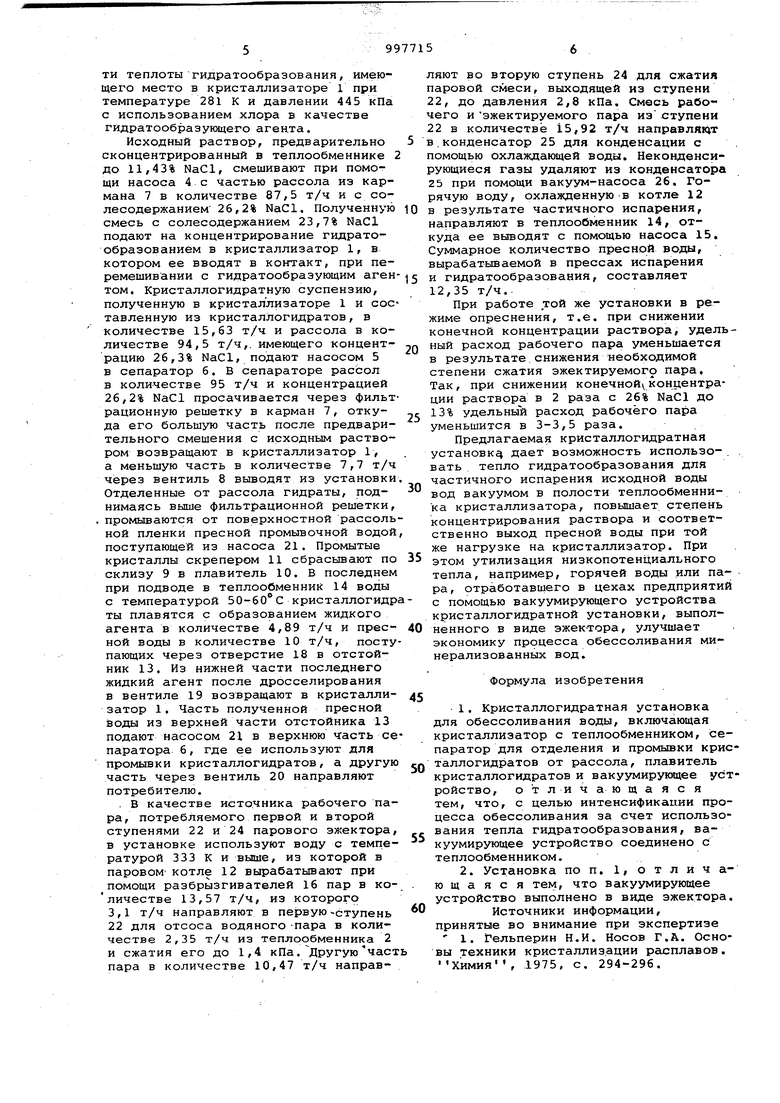

На чертеже показана схема установ ки. .

; Установка содержит кристаллизатор

30 1, на наружной поверхности которого

смонтированы теплообменник 2 с дроссельным вентилем 3, соединенным с источником исходной воды. Выход теплообменника соединен через насос 4 с полостью кристаллизатора 1. Нижняя часть полости кристаллизатора 1 связ на насосом 5 с донной частью сепаратора 6 колонного типа, имеющего кольцевой карман 7, ограниченный от внут ренней полости кристаллизатора 1 и через вентиль 8 со сливом рассола, В верхней части сепаратора б на уровне склиза 9, соединяющего сепаратор 6 с плавителем 10/ смонтирован скрепер 11. Плавитель 10, над которым сверху расположен паровой котел 12, а снизу - отстойник 13, окружен примыкающим к нему теплообменником 14, вход которого соединен с котлом 12, а выход - с насосом 15.. При зтом в котле 12 смонтированы разбрызгиватели 16 горячей воды, связанные с ее источником через дросселирующий вентиль 17, а полость плавителя 10 сообщается отверстием 18 с отстойником 13-. Донная часть последнего связана через дроссельный вентиль 19с полостью кристаллизатора 1, аего верхняя часть через вентиль 20 соединена с потребителем пресной воды и через насос 21 - с верхней частью сепаратора б. Установка содержит двухступенчатый паровой эжектор. Полость всасывания его первой ступени 22 соединена с полостью теплообменника 2. Вход первой ступени через вентиль 23 соединен с паровым котлом 12, а выход - с полостью всасывания второй ступени 24, в.ход которой непосредственно связан с котлом 12, а выход с водоохлаждаемым конденсатором .25, cвязaнныI с потребителем пресной воды и вакуум-насосом 26.

Установка работает следующим образом.

Исходная соленая вода через дроссельный вентиль 3 поступает в полост теплообменника 2 кристаллизатора 1, в которой с помощью парового эхсектора, состоящего из двух ступеней 22 и 24, поддерживают вакуум на уровне 0,5-1 кПа. Испаряясь, исходная вода охлаждается до температуры 273 278 К, при которой осуществляется дальнейшее испарение исходной воды, в результате поглощения тепла гидратообраэования из кристаллизатора через поверхность теплообменника.

Исходный раствор, предварительно сконцентрированный в теплообменнике 2, смешивают при помощи насоса 4 с рециркулирующим из кармана 7 рассо.лом и направляют в кристаллизатор 1, в котором контактируют с гидратообразующим агентом. Кристаллогидратную суспензию, полученную в кристаллизаторе, подают насосом 5 в сепаратор 6 В сепараторе рассол просачивается

через фильтрационную рещетку в карман 7, откуда его большую часть посл предварительного смешения с исходным раствором возвращают в кристаллизатор 1, а меньшую часть через вентиль 8 выводят из установки. Отделенные рт рассола гидраты, поднимаясь выше фильтрационной решетки, промываются от поверхностной рассольной пленки пресной промывочной водой, поступающей из насоса 21 и фильтрующей через гидратный слой как через пористый поршень. Промытые кристаллы скрепером 11 сбрасывают по склизу 9 в плавитель 10. В последнем при подводе в теплообменник 14 горячей воды крис.таллогидраты плавятся с образованием жидкого агента и пресной воды, поступающих через отверстие 18 в отстойник 13. Из нижней части последнего жидкий агент после дросселирования в вентиле 19 возвращают в кристаллизатор 1. Часть полученной пресной воды из верхней части отстойника 13 подают насосом 21 в верхнюю часть сепаратора 5, где ее используют для промывки кристаллогидратов, а другую часть через вентиль 20 направляют потребителю.

В качестве источника рабочего пара, потребляемого первой и второй ступенями 22 и 24 парового эжектора, в установке используют горячую воду С температурой 333 К и выше, из которой в паровом котле 12 вырабатывают при помощи разбрызгивателей пар. Меньшу о часть пара направляют в первую ступень 22 для отсоса водяного пара из теплообменника 2 и сжатия его до промежуточного давления, равного примерно 2 мкПа, а большую част пара направляют во вторую ступень 24 парового эжектора для сжатия паровой смеси, выходящей из ступени 22, до давления конденсации в конденсаторе 25, равного 2,5-3 кПа, в зависимости от температуры охлаждающей воды. Неконденсирующиеся газы удаляют из конденсатора 25 при помощи вакуумнасоса 26. Горячую воду, охлажденную в котле 12 в результате частичного испарения, направляют в теплообменник 14, откуда ее выводят с помощью насоса 15.

В качестве примера работы рассматриваемой кристаллогидратной установ.ки приводится следующий вариант.

Исходная вода с солесодержанием 9,26% NaCl и температурой 288 К через дроссельный вентиль 3 поступает в количестве 20,05 т/ч в теплообменник 2. В последнем первая ступень 22 парового эжектора создает вакуум, равный 0,72 кПа, под действием которого исходная вода закипает. Во время кипения 2,35 т/ч воды испаряется, что происходит при снижении ее температуры до 276 К и поглощении ею части теплоты гидратообразования, имеющего место в кристаллизаторе 1 при температуре 281 К и давлении 445 кПа с использованием хлора в качестве гидратообразующего агента. Исходный раствор, предварительно сконцентрированный в теплообменнике до 11,43% NaCl, смешивают при помощи насоса 4 с частью рассола из кармана 7 в количестве 87,5 т/ч и с солесодержанием 26,2% NaCl. Полученную смесь с солесодержанием 23,7% NaCl подают на концентрирование гидратообразованием в кристаллизатор 1, в котором ее вводят в контакт, при перемешивании с гидратообразующим аген том. Кристаллогидратную суспензию, полученную в кристаллизаторе 1 и сос тавленную из кристаллогидратов, в количестве 15,63 т/ч и рассола в количестве 94,5 т/4,, имеющего концентрацию 26,3% NaCl, подают насосом 5 в сепаратор 6. В сепараторе рассол в количестве 95 т/ч и концентрацией 26,2% NaCl просачивается через фильт рационную решетку в карман 7, откуда его большую часть после предварительного смешения с исходным раствором возвращают в кристаллизатор 1, а меньшую часть в количестве 7,7 т/ч через вентиль 8 выводят из установки Отделенные от рассола гидраты, поднимаясь выше фильтрационной решетки, промываются от поверхностной рассоль ной пленки пресной промывочной водой поступающей из насоса 21. Промытые кристаллы скрепером 11 сбрасывают по склизу 9 в плавитель 10. В последнем при подводе в теплообменник 14 воды с температурой 50-60°С кристаллогидр ты плавятся с образованием жидкого агента в количестве 4,89 т/ч и пресной воды в количестве 10 т/ч, посту пающих через отверстие 18 в отстойник 13. Из нижней части последнего жидкий агент после дросселирования в вентиле 19 возвращают в кристаллизатор 1. Часть полученной пресной воды из верхней части отстойника 13 подают насосом 21 в верхнюю часть се паратора 6, где ее используют для промывки кристаллогидратов, а другую часть через вентиль 20 направляют потребителю. . В качестве источника рабочего пара, потребляемого первой и второй ступенями 22 и 24 парового эжектора, в установке используют воду с температурой 333 К и выше, из которой в паровом котле 12 вырабатывают при помощи разбрызгивателей 16 пар в количестве 13,57 т/ч, из которого 3,1 т/ч направляют в первую-ступень 22 для отсоса водяного -пара в количестве 2,35 т/ч из теплообменника 2 и сжатия его до 1,4 кПа.Другуючаст пара в количестве 10,47 т/ч направляют во вторую ступень 24 для сжатия паровой смеси, выходящей из ступени 22, до давления 2,8 кПа. Смесь рабочего и эжектируемого пара из ступени 22 в количестве 15,92 т/ч направляет в.конденсатор 25 для конденсации с помощью охлаждакнцей воды. Неконденсирующиеся газы удаляют из конденсатора 25 при помощи вакуум-насоса 26. Горячую воду, охлажденную-в котле 12 в результате частичного испарения, направляют в теплообменник 14, откуда ее выводят с помощью насоса 15. Суммарное количество пресной воды, вырабатываемой в прессах испарения и гидратообразования, составляет 12,35 т/ч.. При работе той же установки в режиме опреснения, т.е. при снижении конечной концентрации раствора, удельный расход рабочего пара уменьшается в результате.снижения необходимой степени сжатия эжектируемого пара. Так, при снижении конечной концентрации раствора в 2 раза с 26% NaCl до 13% удельный расход рабочего пара уменьшится в 3-3,5 раза. Предлагаемая кристаллогидратная установку дает возможность использо- . вать тепло гидратообразования для частичного испарения исходной воды вод вакуумом в полости теплообменника кристаллизатора, повышает сте.пень концентрирования раствора и соответственно выход пресной воды при той же нагрузке на кристаллизатор. При этом утилизация низкопотенциального тепла, например, горячей воды .или пара, отработавшего в цехах предприятий с помощью вакуумирующего устройства кристаллогидратной установки, выполненного в виде эжек-тора, улучшает экономику процесса обессоливания минерализованных вод. Формула изобретения 1.Кристаллогидратная установка для обессоливания воды, включающая кристаллизатор с теплообменником, сепаратор для отделения и промывки кристаллогидратов от рассола, плавитель кристаллогидратов и вакуумирующее устройство, отличающаяся тем, что, с целью интенсификации процесса обессоливания за счет использования тепла гидратообразования, вакуумирующее устройство соединено с теплообменником. 2.Установка по п. 1, отличающая с я тем, что вакуумирующее устройство выполнено в виде эжектора. Источники информации, принятые во внимание при экспертизе 1. Гальперин Н.И. Носов Г.А. Основы техники кристаллизации расплавов. химия, 1975, с. 294-296.

|Г Ома кдающая $ода Т1 /f 22 Ifi I t Рассол

Авторы

Даты

1983-02-23—Публикация

1978-12-06—Подача