4

со со

О)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ТАБАКА В ПЛОТНОЙ МАССЕ | 2010 |

|

RU2461329C2 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ТАБАКА | 2000 |

|

RU2185082C2 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ПОЧВЫ | 1991 |

|

RU2039479C1 |

| Способ послеуборочной обработки табака | 1984 |

|

SU1309951A1 |

| СПОСОБ ПОДГОТОВКИ ТАБАКА К ФЕРМЕНТАЦИИ | 2005 |

|

RU2281016C1 |

| СПОСОБ ПОДГОТОВКИ ТАБАКА К ФЕРМЕНТАЦИИ | 2003 |

|

RU2232535C1 |

| СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО СЫРЬЯ | 2009 |

|

RU2401621C1 |

| Способ подготовки табака к ферментации | 1982 |

|

SU1113082A1 |

| "Комплексная установка послеуборочной обработки табака, устройства для загрузки и выгрузки листьев табака и камера сушки для комплексной установки послеуборочной обработки табака "Видишева Я.В." | 1990 |

|

SU1806583A1 |

| Способ послеуборочной обработки навешанного на рамы табака | 1981 |

|

SU1005762A1 |

СПОСОБ СУШКИ ТАБАКА В ПЛОТНОЙ МАССЕ, включающий фазы томления, фиксации цвета и досушки с понижением относительной влажности сушильного агента в процессе сушки, отличающийся тем, что, с целью ускорения процесса сушки и повышения качества высушенного табака, относительную влажность сушильного агента снижают на фазах томления и фиксации цвета при постоянных температуре и давлении с последующим восстановлением влажности до ее исходного значения так, что на фазе томления влажность после снижения составляет 45-50%, при этом снижение и восстановление проводят на заключительном этапе в течение 3 ч, а на фазе фиксации цвета снижение и восстановление влажности проводят дважды в течение заключительных 3 ч фазы по мере накопления поверхностной влаги на листьях табака, причем каждый раз влажность снижают на 28-35°/о от ее S исходного значения. сл

W 20 30 0 50 SO

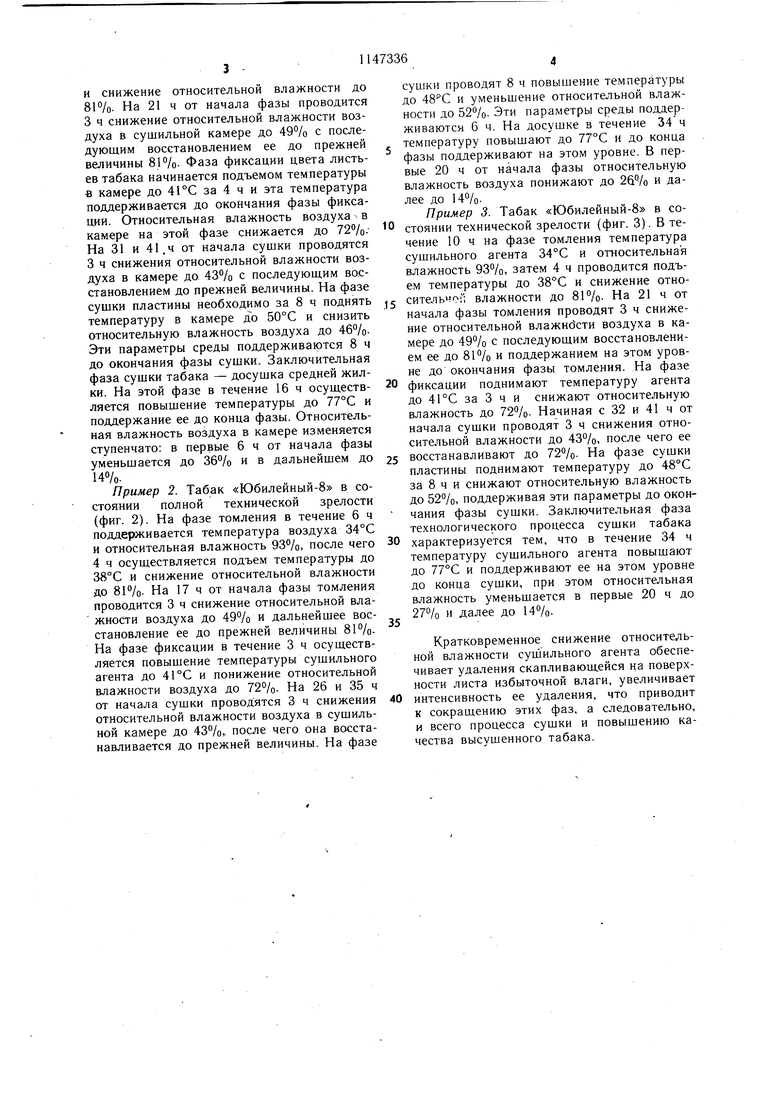

70 80 90 WO 110 по 130 Врепя(ч Фиг.7 Изобретение относится к послеуборочной обработке табака, а именно к конвективной сушке табака в плотной массе. Известен способ конвективной сушки табака в плотной массе, при котором процесс сушки делится на четыре фазы; томление, фиксация цвета, сушка пластины и досушка средней жилки, обеспечивающая в течение всего процесса сушки поддержание определенной интенсивности влагоотделения, а также постоянный режим обмена отработанной среды 1. Однако известный способ не позволяет варьировать интенсивностью выделения влаги из табачных листьев вследствие скопления избыточной влаги на их поверхности, что приводит к запариванию табака и, как следствие, к снижению качества- высушенного табака. Известен способ сушки табака в плотной массе, включающий фазы томления, фиксации цвета сушки и досушки с понижением относительной влажности сушильного агента в процессе сушки 2. Однако известный способ не позволяет интенсивно удалять влагу из табачных листьев на фазах томления и фиксации цвета. Цель изобретения - ускорение процесса сушки и повышение качества высушенного табака. Поставленная цель достигается тем, что согласно способу сушки табака в плотной массе, включающему фазы томления, фиксации цвета сушки и досушки с понижение.м относительной влажности сушильного агента в процессе сутки, относительную влажность сушильного агента снижают на фазах томления и фиксации цвета при постоянных температуре и давлении с последующим восстановлением влажности до ее исходного значения так, что на фазе томления влажность после снижения составляет 45-50%, при этом снижение и восстановление проводят на заключительном этапе в течение 3 ч, а на фазе фиксации цвета снижение и восстановление влажности проводят дважды в течение заключительных 3 ч фазы по мере накопления поверхностной влаги на листьях табака, причем каждый раз влажность снижают на 28-35% от ее исходного значения. Технологический процесс конвективной сушки табака в плотной массе осуществляют следующим образом. Кассеты с листьями табака загружаются в сушильную камеру, включаются устройства нагрева и вентилирования, а также щит управления технологическим процессом сушки. Осуществляется в.ыход параметров сушильного агента до требуемых величин: температуры воздуха 34-35°С и относительной влажности 86-93%. После достижения сушильным агентом указанных величин параметров начинают фазу томления табака. Эта 6 2 фаза сушки характеризуется тем, что в течение 6-10 ч в камере поддерживается температура воздуха 34-35°С и относительная влажность 86-93%. Далее в течение 4-6 ч происходит рост температуры до 37-39°С и уменьшение относительной влажности до 76-87%. Эти параметры сушильного агента поддерживаются до окончания фазы томления, причем в конце этой фазы проводят 3 ч снижение относительной влажности воздуха до 45-50% с последующим восстановлением ее до прежней величины. Снижение относительной влажности воздуха обеспечивает интенсивное удаление скапливающейся на поверхности листа избыточной влаги. Восстановление относительной влажности воздуха в сущильной камере до прежней величины происходит за счет интенсивного влагоотделения из внутренних слоев табака. После окончания фазы томления начинается фаза фиксации, характеризующаяся тем, что 3-4 ч идет повышение температуры сушильного агента до 40-42°С и понижение относительной влажности до 67-77 /0 и в дальнейщем поддерживаются эти параметры до окончания фазы. На фазе фиксации через 4-5 ч от начала фазы делают 3 ч снижение от| осительной влажности до 43% с последуюгцим восстановлением ее до прежней величины и повторяют этот процесс через 5-7 ч после первого снижения влажности. После окончания фиксации начинается фаза сушки пластины. На этой фазе в течение 8 ч повышают температуру сущильного агента до 48-50°С, относительную влажность понижают до 46-52% и 6-8 ч поддерживают эти параметры среды постоянными. Фаза досушки средней жилки начинается подъемом температуры в камере до 75-77°С в течение 16-34 ч и поддерживается на этом уровне 24-25 ч. Относительную влажность воздуха на фазе досушки снижают ступенчато до 26- 36% в течение 6-20 ч и до 14-16% в течение 35-38 ч. Предлагаемый способ был использован при сушке Табаков «Вирджиния в состоянии технической зрелости, «Юбилейный 8 в состоянии полной технической зрелости и состоянии технической зрелости. Графики из.менения температуры и относительной влажности сушильного агента для этих табаков приведены на фиг. 1-3. Пример 1. Табак «Вирджиния в состоянии технической зрелости (фиг. 1). На фазе томления в течение 10 ч поддерживается температура сущильного агента 35°С и относительная влажность 86%, затем 4 ч осуществляется подъем темпера- уры до 38°С

и снижение относительной влажности до 81%. На 21 ч от начала фазы проводится 3 ч снижение относительной влажности воздуха в сушильной камере до 49% с последующим восстановлением ее до прежней величины 81%. Фаза фиксации цвета листьев табака начинается подъемом температуры в камере до 41 °С за 4 ч и эта температура поддерживается до окойчания фазы фиксации. Относительная влажность воздуха ч в камере на этой фазе снижается до 72%.На 31 и 41.ч от начала сушки проводятся

3ч снижения относительной влажности воздуха в камере до. 43% с последующим восстановлением до прежней величины. На фазе сушки пластины необходимо за 8 ч поднять температуру в камере до 50°С и снизить относительную влажность воздуха до 4б°/о. Эти параметры среды поддерживаются 8 ч до окончания фазы сушки. Заключительная фаза сушки табака - досушка средней жилки. На этой фазе в течение 16 ч осуществляется повышение температуры до 77°С и поддержание ее до конца фазы. Относительная влажность воздуха в камере изменяется ступенчато: в первые 6 ч от начала фазы уменьшается до 36% и в дальнейшем до 14%.

Пример 2. Табак «Юбилейный-8 в состоянии полной технической зрелости (фиг. 2). На фазе томления в течение 6 ч поддерживается температура воздуха 34°С и относительная влажность 93%, после чего

4ч осуществляется подъем температуры до 38°С и снижение относительной влажности до 81%. На 17 ч от начала фазы томления проводится 3 ч снижение относительной влажности воздуха до 49% и дальнейшее восстановление ее до прежней величины 81%. На фазе фиксации в течение 3 ч осуществляется повышение температуры сушильного агента до 41°С и понижение относительной влажности воздуха до 72%. На 26 и 35 ч от начала сушки проводятся 3 ч снижения относительной влажности воздуха в сушильной камере до 43%, после чего она восстанавливается до прежней величины. На фазе

сушки проводят 8 ч повышение температуры до 48С и уменьшение относительной влажности до 52%. Эти параметры среды поддерживаются 6 ч. На досушке в течение 34 ч температуру повышают до 77°С и до конца фазы поддерживают на этом уровне. В первые 20 ч от начала фазы относительную влажность воздуха понижают до 26% и далее до 14%.

Пример 3. Табак «Юбилейный-8 в состоянии технической зрелости (фиг. 3). В течение 10 ч на фазе томления температура сушильного агента 34°С и относительная влажность 93%, затем 4 ч проводится подъем температуры до 38°С и снижение отно5 сительчоГ; влажности до 81%. На 21 ч от начала фазы томления проводят 3 ч снижение относительной влажнбсти воздуха в камере до 49% с последующим восстановлением ее до 81% и поддержанием на этом уровне до окончания фазы томления. На фазе

0 фиксации поднимают температуру агента до 41°С за 3 ч и снижают относительную влажность до 72%. Начиная с 32 и 41 ч от начала сушки проводят 3 ч снижения относительной влажности до 43%, после чего ее

5 восстанавливают до 72%. На фазе сушки пластины поднимают температуру до 48°С за 8 ч и снижают относительную влажность до 52%, поддерживая эти параметры до окончания фазы сушки. Заключительная фаза технологического процесса сушки табака

0 характеризуется тем, что в течение 34 ч температуру сушильного агента повышают до 77°С и поддерживают ее на этом уровне до конца сушки, при этом относительная влажность уменьшается в первые 20 ч до

27% и далее до 14%.

Кратковременное снижение относительной влажности сушильного агента обеспечивает удаления скапливающейся на поверхности листа избыточной влаги, увеличивает интенсивность ее удаления, что приводит к сокращению этих фаз, а следовательно, и всего процесса сушки и повышению качества высушенного табака.

W 20 30 iO 50 60 70 80 90 WO 110 720 Ш Фиг. 2Врепя(1)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для регулирования скорости секторного затвора | 1930 |

|

SU24695A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3503137, кл | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1985-03-30—Публикация

1983-01-06—Подача