4 Ч

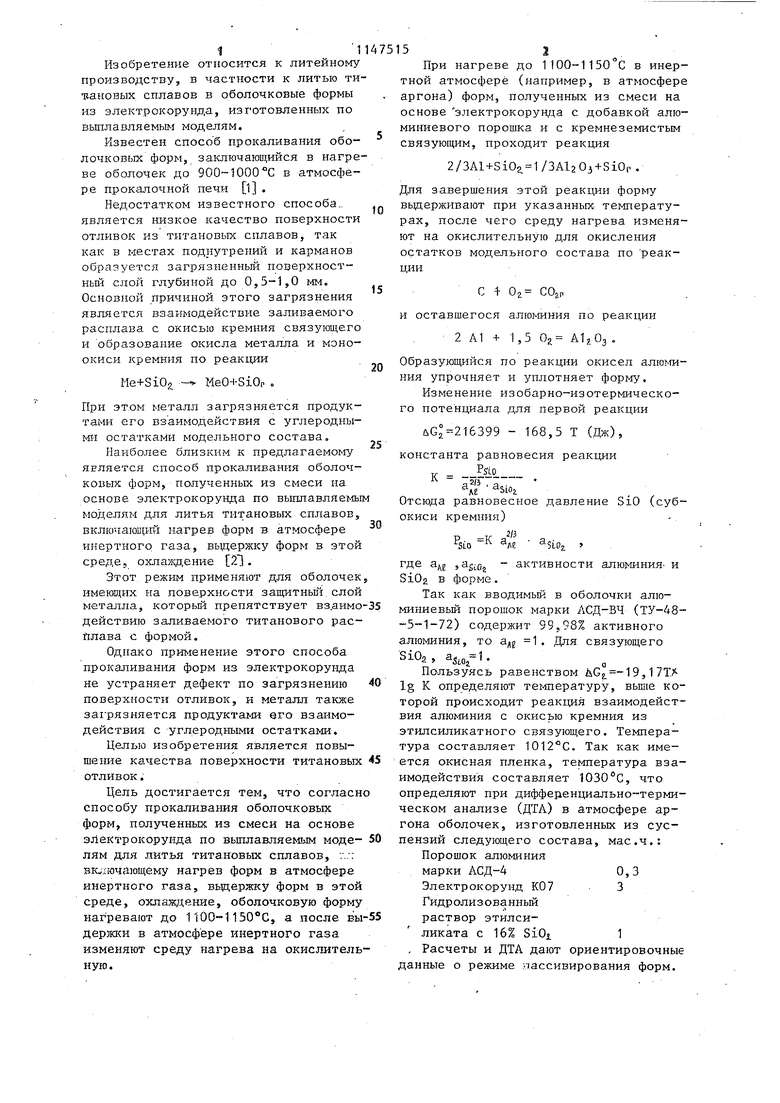

сл 11 Изобретение относится к литейному производству, в частности к литью ти TiaHOBbix сплавов в оболочковые формы из электрокорунда, изготовленных по вьшлавляемьм моделям. Известен способ прокаливания оболочковых форм, заключающийся в нагре ве оболочек до 900-1000°С в атмосфере прокалочной печи 1 . Недостатком известного способа.. является низкое качество поверхности отливок из титановых сплавов, так как в местах поднутрений и карманов образуется загрязненньш поверхностный слой глубиной до 0,5-1,0 мм. Основной причиной этого загрязнения является взаимодействие заливаемого расплава с окисью кремния связующего и образование окисла металла и моноокиси кремния по реакции Me+SiOg. - MeO+SiOp При этом металл загрязняется продуктами его взаимодействия с углеродными остатками модельного состава. На.иболее близким к предлагаемому является способ прокаливания оболочковых форм, полученных из смеси на основе электрокорунда по выплавляемы моделям для литья титановых сплавов, включающш нагрев форм в атмосфере инертного газа, выдержку форм в этой среде, охла здение 21. Этот режим применяют для оболочек имеющих на поверхности защитный,слой металла, которьш препятствует вз.аимо действию заливаемого титанового расплава с формой. Однако применение этого способа прокаливания форм из электрокорувда не устраняет дефект по загрязнению поверхности отливок, и металл также загрязняется продуктами его взаимодействия с углеродными остатками. Целью изобретения является повышение качества поверхности титановых отливок, Цель достигается тем, что согласн способу прокаливания оболочковых форм, полученных из смеси на основе эЛектрокорунда по вьшлавляемьм моде- лям для литья титановых сплавов, :.:: вю:;шчающему нагрев форм в атмосфера инертного газа, вьдержку форм в этой среде, охлаждение, оболочковую форму нагревают до 1100 1150°С, а после вы держ1 :и в атмосфере инертного газа изменяют среду нагрева на окислитель ную. 52 При нагреве до 1100-1150с в инертной атмосфере (например, в атмосфере аргона) форм, полученных из смеси на основе электрокорунда с добавкой алюминиевого порошка и с кремнеземистым связующим, проходит реакция 2/ЗА1+510г. 1/ЗА120з+310г . Для завершения этой реакции вьщерживают при указанных температурах, после чего среду нагрева изменяют на окислительную для окисления остатков модельного состава по реакцииС + Оа COjp и оставшегося алю1 1иния по реакции 2 А1 + 1,5 Ог MiOy . Образующийся по реакции окисел алюминия упрочняет и уплотняет форму. Изменение изобарно-изотермического потенциала для первой реакции лСг 216399 - 168,5 Т (Дж), константа равновесия реакции РЛО 1 -Slo, Отсюда равновесное давление SiO (субокиси кремния) %о лг SLPj. где 3gi.o2 - активности алюминия- и SiOa в форме. Так как вводимый в оболочки алюминиевый порошок марки АСД-ВЧ (ТУ-48-5-1-72) содержит 99,98% активного алюминия, то 1 . Для связующего SiOa , aj,. Пользуясь равенством ,1 7Т; Ig К определяют те1 шературу, выдю которой происходит реак1щя взаимодействия алюминия с окисью кремния из этилсиликатного связующего. Температура составляет . Так как имеется окисная пленка, температура взаимодействия составляет 1030°С, что определяют при дифференциально-термическом анализе (ДТА) в атмосфере аргона оболочек, изготовленных из суспензий следующего состава, мае.ч.: Порошок алюминия марки АСД-40,3 Электрокорунд К07 3 Гидролизованньй раствор этилсиликата с 16% SiOi 1 , Расчеты и ДТА дают ориентировочные данные о режиме .пассивирования форм. 3 Загрязнение поверхности титанов отливок определяют на образцах ст пенчатая проба с толщиной стенки отливки 2,10 и 20 мм, для чего изг тавливают, оболочки из суспензии, мае.ч.: Электрокорунд К07 с размером зерен 3-7 мкм0,15 Порошок алюминия марки АСД7ВЧ 2,35 Гидр ол и 3 ов а н ньш раствор этилсиликата с 16% SiOa 1- и 2-й слои обсыпают электрокорундом марки 24А и.пи 25А, зе 5. 4 ном (по гост 3647), последующие слои - электрокорундом той же маркиj зерном № 20 или 25. Полученные образцы оболочек нагревают и вьщерживают в атмосфере аргона в течение 1 ч, затем вьщерживают на йоздухе 1ч для замены инертной атмосферы окислительной вытеснением аргона атмосферным воздухом. Результаты измерений прочности форм при 20 и 800°С, глубины загрязненного слоя отливок, полученных по режиму-прототипу и предлагаемому приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| Способ прокалки оболочковых форм,получаемых по выплавляемым моделям | 1982 |

|

SU1071349A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| ОТЛИВКИ ИЗ СПЛАВА, ИМЕЮЩИЕ ЗАЩИТНЫЕ СЛОИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2529134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

СПОСОБ ПРОКАЛИВАНИЯ ОВОЛОЧ- КОВЫХ ФОРМ, полученных из смеси на основе электрокорунда по вьтлавляемым моделям для литья титановых сплавов, включающий нагрев формы в атмосфере инертного газа, вьщержку форюа в этой среде, охлаждение, отличающийся тем, что, с целью повышения качества поверхности титановых отливок, оболочковую форму нагревают до 1100-1150 С, а после вьщержки в атмосфере инертного газа изменяют среду нагрева на окислительную.

0,25

0,25 Примечание, Отливки из сплава ные формы.

Как видно из данных таблицы, прочность оболочек, прокаленных по предлагаемому режиму, вьше прочности оболочек, прокаленных по режиму-прототипу, как при , так и после их охлаждения при .

При прокаливании оболочек до . 1050С в атмосфере аргона (по прототипу) отливки из титана имеют загрязненньй поверхностный слой 0,250,30

13

17

0,3 мкм. С увеличением температуры прокаливания до 1100-1ТЗО С и переключением атмосферы прокаливания с инертного газа на окислительную (к, атмосферному воздуху) глубина загрязненного слоя отливок уменьшается в 5-2,5 раза, т.е. составляет 0,10,05 мкм, так как с увеличением температуры прокаливания происходит возгонка и удаление моноокиси кремния и ВТ-5Л, залитого при в холодj1.1475156

заливаемьй расплав титана не взаимо- Таким образом, применение предладействует с окисью кремния, а при пе гаемого способа прокаливания повьшареключении атмосферы на окислительнуюет качество поверхности отливок, т.е.

происходит догорание остатков модель-уменьшает загрязненньй слой,Кроме

кого состава.. Увелихшниетемпературы 5того, уменьшаются трудозатраты при

прокаливания выше нецелесооб-,производстве отливок и очистке их от

разно, так как уже при 1250°С загряз-загрязненного поверхностного слоя

ненньй слой на отливке исчезает.(экономический эффект 2700 руб.в rof.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под ред | |||

| Л.И.Шкленника и | |||

| В.А.Озерова | |||

| М., Машиностроение, 1971, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| Устройство для считывания графической информации | 1984 |

|

SU1188766A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1985-03-30—Публикация

1982-12-23—Подача