2.Способ ПОП.1, отличак щ и и с я тем, что, ,с целью уменьшения расхода отражателя волн, его подают под углом к источнику энергии в сторону, противоположную направлению сварки.

3.Способ по пп. 1 и 2, отличающийся тем, что в качестве отражателя волн ислользуют тугоплавкий стержень шириной V-m в плоскости, перпендикулярной к плоскости продольной оси сварочной ванны.

Ц.-2{г, + г,),

где bf, - ширина ёварочной ванны в зоне расположения отражателя:

го мениска жидкого металла,

Пп радиус кривизны вьшуклог мениска жидкого металла. 4. Способ по пп. 1 и 2 о f л ичающийся тем, что, в качестве отражателя волн используют присадочный металл шириной Ьп в плоскости, перпендикулярной к плоскости продольной оси сварочной ванны

Ч.Ьв-4г, ,

где bg - ширина Сварочной ванны в зоне расположения отражателя;

- радиус кривизны вогнутого меникса жидкого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| Способ дуговой сварки | 1990 |

|

SU1690997A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

1. СПОСОБ Ш1АВЛЕ- ,.НИЕМ, при котором ,в хвостовой части сварочной ванны устанавливают отражатель волн жидкого металла и перемещают его одновременно с источником энергии, отличающийс я тем, что, с целью повыаения качества при сварке погруженным источником энергии путем гашения волновых движений жидкого металла сварочной ванны, отражатель волн погружают в жидкий металл сварочной ванны и подают его со скоростью, равной скорости оплавления или испарения его торца до прекращения колебаний поверхности жидкого металла сварочной ванны. ел СП

Изобретение относится к сварке плавлением, преимущественно погруженньтми дугами в среде защитных газов и плазменной струей, а также может быть использовано при сварке электронным и лазерным лучами. Известен способ сварки с принудительным давлением на сварочную ванну, при котором принудительное давление на ванну создают ползуном устанавливаемым на поверхности сварочной ванны и перемещаемым вслед за дугой l . Известный способ позволяет повысить скорость сварки и улучшить формирование поверхности металла шва, однако не предупреждают образование дефектов (особенно внутр металла шва) в широком диапазоне сварочных режимов, например при сварке на формированных режимах, при сварке металла большой толщины за один проход. При сварке плавлением в широком диапазоне параметров режимов, в частности на повьшгенных скоростях появляются дефекты в виде крупной чешуйчатос и, чередующихся канавок и выпуклостей поверхности металла Кроме того, могут иметь место дефе ты в виде крупных газовых полостей замкнутых в объеме металла шва или выходящих на его поверхность. Одной из причин появления подобных дефектов являются волновые движения жидкого металла сварочной ванны, происходящие под действием изменяющихся сил давления источника энергии, поверхностного натяжения и объемных, гидродинамических и массовых сил, воздействуюш 1х на поверхность металла. Для устранения подобных дефектов нужно создать условия гарантированного гашения волн на поверхности жидкого металла. Цель изобретения - повьш ение качества при сварке погруженным источником энергии путем гашения волновых движений жидкого металла сварочной ванны. Поставленная цель достигается тем, что согласно способу сварки плавлением, при котором в хвостовой части сварочной ванны устанавливают отражатель волн жидкого металла и перемещают его одновременно с источником энергии, отражатель волн погружают в жидкий металл сварочной ванны и подают его со скоростью, равной скорости оплавления или испарения его торца до прекрапения

3

колебаний поверхности жидкого металла сварочной ванны.

Отражатель волн подают под углом к источнику энергии в сторону, противоположную направлению сварки.

В качестве отражателя волн используют тугоплавкий стержень или присадочный металл шириной Ь в плоскости, перпендикулярной к плоскости продольной оси сварочной ванны: для тугоплавкого стержня

KnH8-2(f,tr,-) Для присадочного металла Ь„аЬ,-4г, , где Ьд - ширина сварочной ванны в зон

I расположения отражателя Г, - радиус кривизны вогнутого

мениска жидкого металла; Tg - радиуд кривизны вьпгуклог мениска жидкого металла.

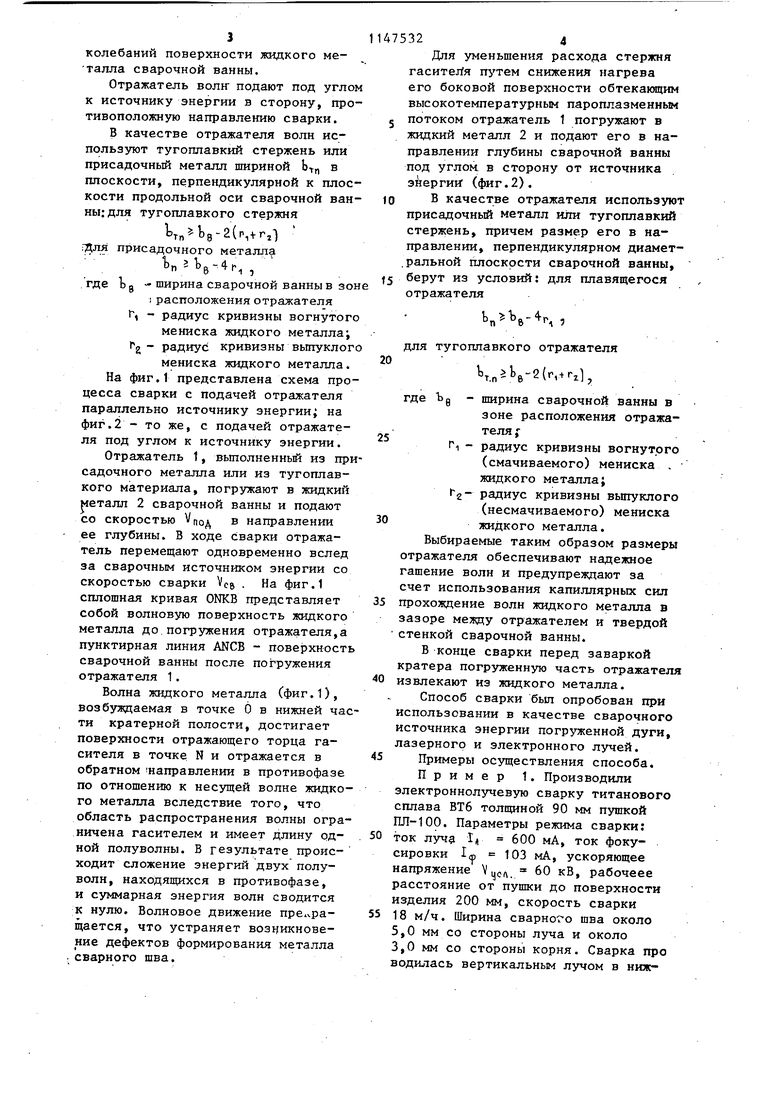

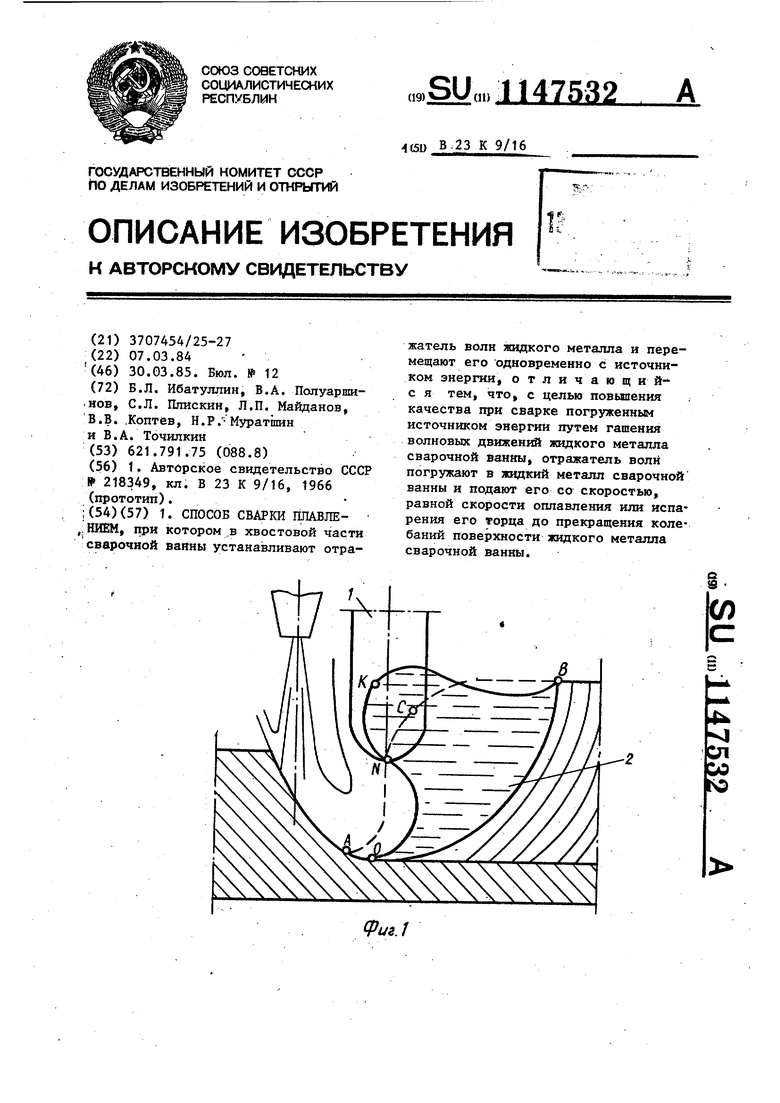

На фиг.1 представлена схема процесса сварки с подачей отражателя параллельно источнику энергии; на фиг .2 - то же, с подачей отражателя под углом к источнику энергии.

Отражатель 1, вьтолненньй из присадочного металла или из тугоплавкого материала, погружают в жидкий металл 2 сварочной ванны и подают со скоростью под в направлении ее глубины. В ходе сварки отражатель перемещают одновременно вслед за сварочным источником энергии со скоростью сварки VCB . На фиг.1 сплошная кривая ONKB представляет собой волновую поверхность жидкого металла до.погружения отражателя,а пунктирная линия ANCB - поверхность сварочной ванны после погружения отражателя 1.

Волна жидкого металла (фиг.1), воз бзждаемая в точке О в нижней части кратерной полости, достигает поверхности отражающего торца гасителя в точке; N и отражается в обратном направлении в противофазе по отношению к несущей волне жидкого металла вследствие того, что область распространения волны ограничена гасителем и имеет длину одной полуволны. В результате происходит сложение энергий двух полуволн, находящихся в противофазе, и суммарная энергия волн сводится к нулю. Волновое движение пре.ращается, что устраняет возникновение дефектов формирования металла сварного шва.

475324

Для уменьшения расхода стержня гаситейя щтем снижения нагрева его боковой поверхности обтекающим высокотемпературным пароплазменным с потоком отражатель 1 погружают в жидкий металл 2 и подают его в направлении глубины сварочной ванны под углом в сторону от источника энергий (фиг.2).

10 В качестве отражателя используют присадочный металл или тугоплавкий стержень, причем размер его в направлении, перпендикулярном диамет.ральной плоскости сварочной ванны, 15 берут из условий: для плавящегося отражателя

, ,

для тугоплавкого отражателя

где Ъд - ширина сварочной ванны в зоне расположения отражателя f

- радиус кривизны вогнутого (смачиваемого) мениска . жидкого металла; tz- радиус кривизны выпуклого (несмачиваемого) мениска жидкого металла. Выбираемые таким образом размеры отражателя обеспечивают надежное гашение волн и предупреждают за счет использования капиллярных сил прохождение волн жидкого металла в зазоре между отражателем и твердой стенкой сварочной ванны.

В конце сварки перед заваркой кратера погруженную часть отражателя извлекают из жидкого металла.

Способ сварки был опробован при использовании в качестве сварочного источника энергии погруженной дуги, лазерного и электронного лучей. Примеры осуществления способа.

Пример 1. Производили электроннолучевую сварку титанового сплава ВТ6 толщиной 90 мм пушкой ПЛ-10р. Параметры режима сварки: ток луча I/I 600 мА, ток фоку- . сировки Im 103 мА, ускоряющее напряжение Vyc(. 0 кВ, рабочеее расстояние от пушки до поверхности изделия 200 мм, скорость сварки 18 м/ч. Ширина сварного шва около 5,0 мм со стороны луча и около 3,0 мм со стороны корня. Сварка про водилась вертикальным лучом в ниж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 0 |

|

SU218349A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ; | |||

Авторы

Даты

1985-03-30—Публикация

1984-03-07—Подача