2, Способ по п. 1, отличающийся тем, что перекрытие сварного шва производят при постепенном уменьшении тока и скорости подачи электрода и при достижении объема сварочной ванны, равной 0,5-0,6 объе,ма ванны при сварке, прекращают подачу присадочной проволоки и кратковременно прерывают дугу, а затем уменьшают скорость подачи, электрода на 20-40% от скорости подачи присадочной проволоки при сварке и начинают подават ток на 30-40% меньше оптимального до окончания процесса перекрытия.

3.Способ по п. 1, отличающий с я тем, что при перекрытии сварного шва после получения объема сварочной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу электрода и прерывают дугу а присадочную проволоку подают в переднюю часть ванны до окончания процесса перекрытия, ;

4,Способ поп, 3, отличающий с я тем, что при подаче присадочной проволоки в переднюю часть ванны проволоку подогревают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1031677A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU633688A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

1. СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В УЗКУЮ РАЗ- . ДЕЛКУ, при котором дугу возбуждают в разделке, a процесс сварки ведут на оптимальном режиме с подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны, о тли чающийся тем, что, с целью повышения качества при сварке стыков труб с перекрытием путем улучшения формирования шва в начале и конце процесса, разделку выполняют шириной, равной 3-5 диаметрам электрода с притуплением, возбуждают дугу на дне разделки на токе на 40-60%- меньше оптимального, после оплавления поверхности притупления разделки увеличивают режим до оптимального с погружением конца электрода в ванну до уровня дна разделки, и одновременно начинают перемещение электрода со скоростью сварки и подачу присадочной проволоки со-скоростью, , превышающей оптимальную в 4-6 раз, и при достижении сварочной ванны размеров, при которых гидростатическое давление жидкого металла равно давлению дуги, скачком уменьшают скорость подачи присадочной проволоки до оптимальной и смицаю-т ее на расстояние от элек- j трода, равное 0,6-0,8 длины хвосто(Л вой части ванны, a по окончании процесса сварки производят перекрытие сварного шва до получения объема сварочной ванны 0,1 - 0,2 от объема сварочной ванны при сварке на оптимальном режиме . а со ел а

1

Изобретение ртносится к способам дуговой сварки плавящимся электродом стыковых соединений с узкой разделкой кромок и подачей дополнительной присадочной проволоки в хвостовую часть сварочной ванны и может быть использовано во всех отраслях народного хозяйства.

Известен способ электродуговой сварки в среде защитных газов непла вящимся электродом с присадочной проволокой, при котором расстояние между;-кромками разделки выбирают не более величины капи тярного зазора неплавящийся электрод вводят в зазор на величину залегания первого прохода, возбуждают дугу на одной из кромок, а в момент оплавления дугой кромки подают присадочную проволоку и ведут сварку на опти-мальном режиме

Недостатками способа являются невозможность удержания большогчэ объема ванны на весу, а следовательно, малая производительность, а также неизбежное возникновение прожогов и нарушение формирования шва.

Наиболее близким к изобретению является способ дуговой сварки плавящимся электродом, при котором выполнют узкую разделку Кромок, дугу возбуждают в разделке, а процесс ведут на оптимальном.режиме с подачей дополнительной/присадочной пр.оволоки в хвостовую часть сварочной ванны С 2

При сварке извест ным способом используют высокие токи. Кроме того, .колебание электрода доль его оси вызывает значительное |эазбрызгивание и ухудшение качества швов.

Целью изобретения является повышение ка 1ества при сварке стыков труб с перекрытием путем улучшения формирования utea в начале и конце процесса.

Поставленная цель достигается ,тем, что согласно способу дуговой сварки плавящимся электродом в узкую разделку,при Котором дугу возбуждают в разделке, а процесс сварки ведут на оптимальном режиме с подачей дополнительной присадочной ,проволоки в хвостовую часть сварочной ванны, разделку выполняют шириной,равной 3-5 диаметрам электрода с притуплением, возбуждают дугу на дне разделки на токе 40-60% меньше оптимального, после оплавлени поверхности притупления разделки увеличивают режим до оптимального с погружением конца электрода в ванну до уровня дна разделки и одновременно начинают пере1|/4ещение электрода со скоростью сварки и подачу присадочной проволоки со скоростью, превышающей оптимальную в 4-6 раз, и при достижении сварочной ванны размеров, при которых гидростатическое давление жидкого металла равно давлению дуги, скачком уменьшают скорость подачи присадочной проволоки до оптимальной и смещаю ее на расстояние от электрода, равное 0,60,8 длины хвостовой части ванны, а по окончании процесса сварки производят перекрытие сварного шва до получения объема сварочной ванны 0,1-0,2 от объема сварочной ванны при сварке на оптимальном режиме.

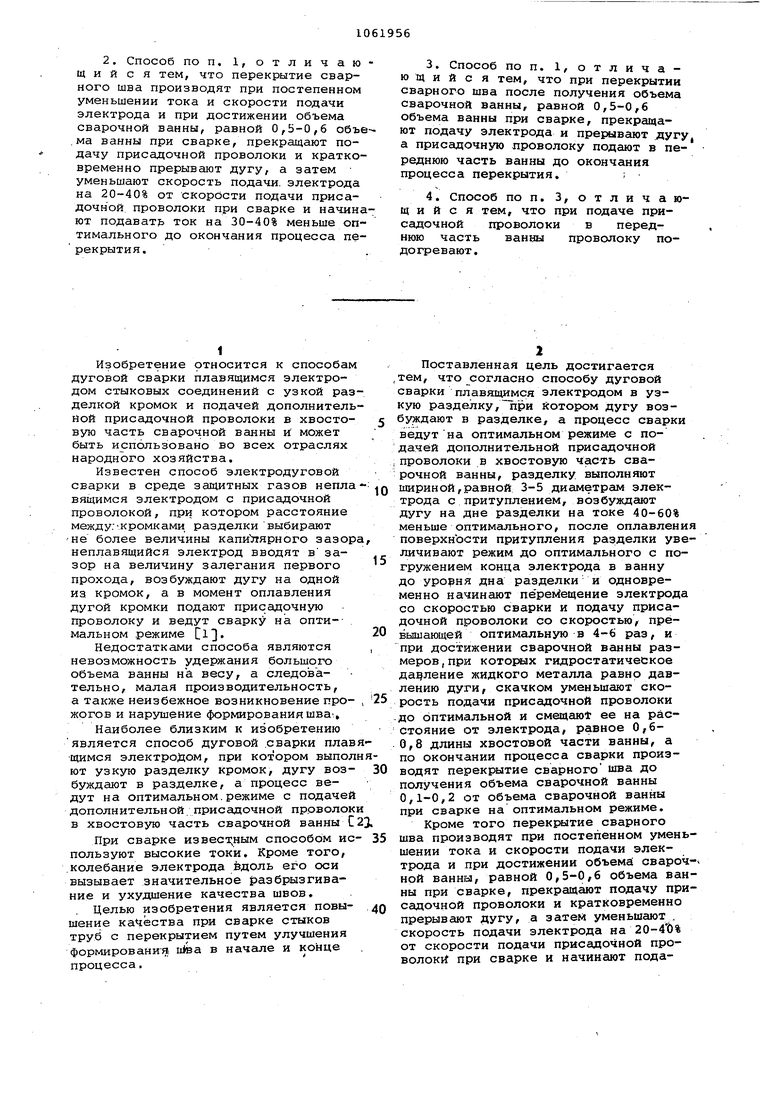

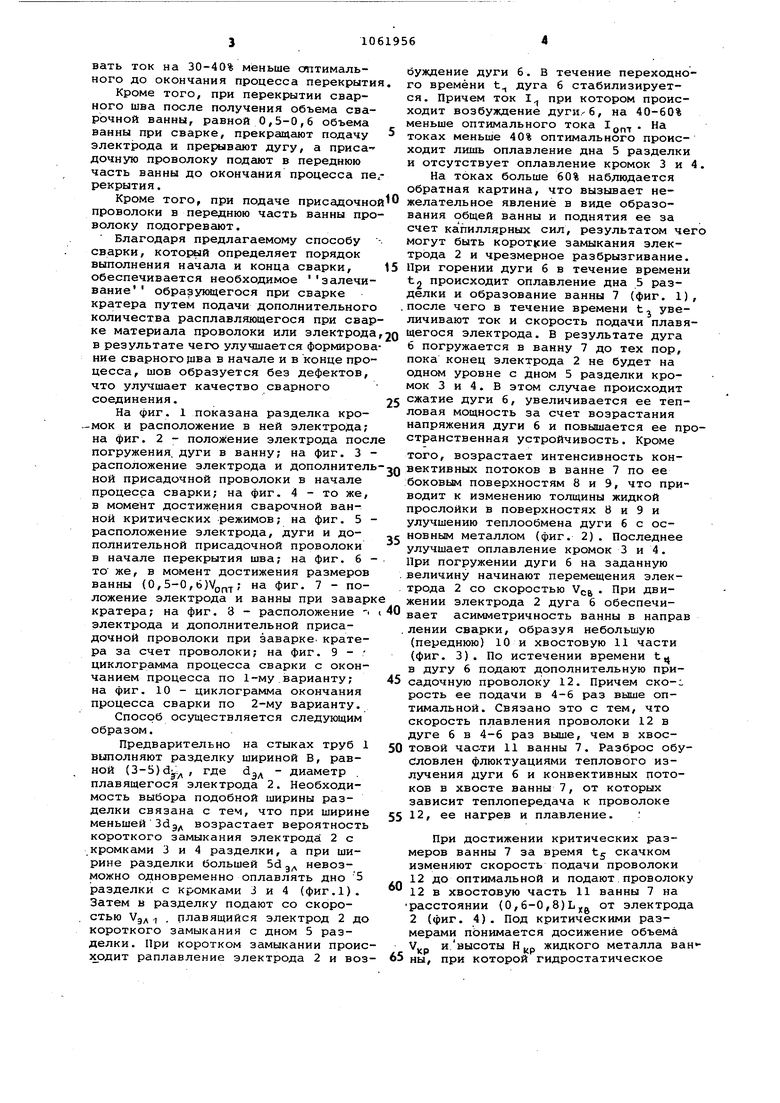

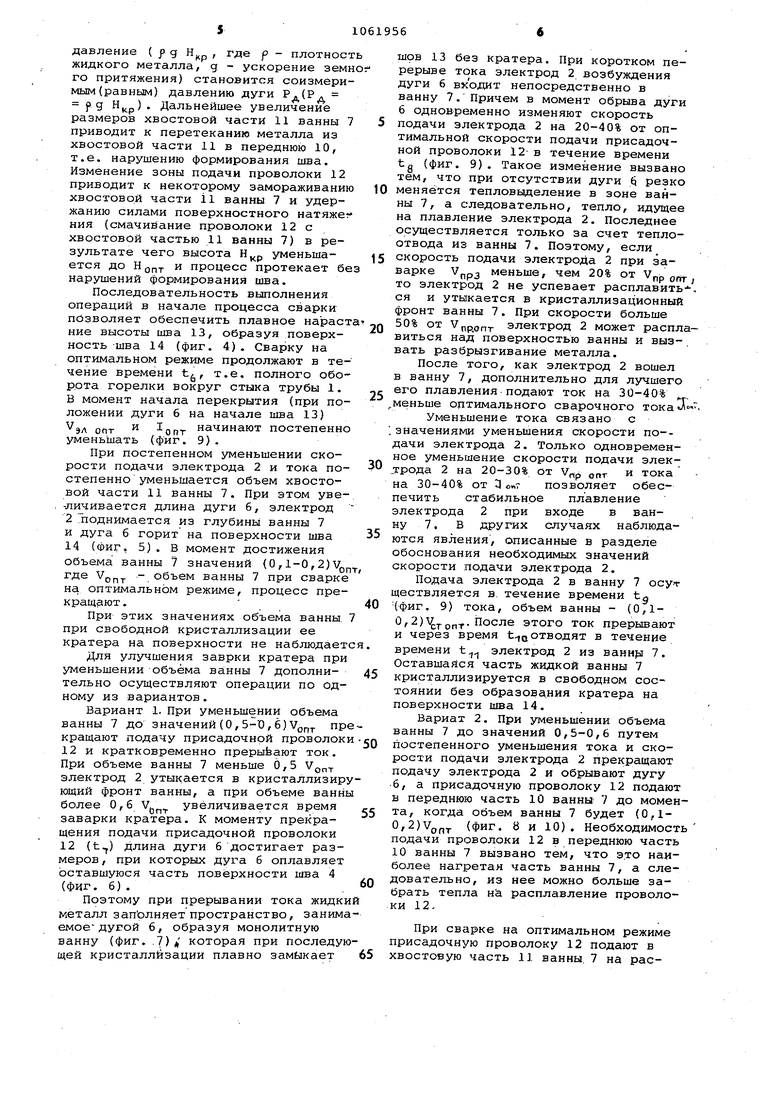

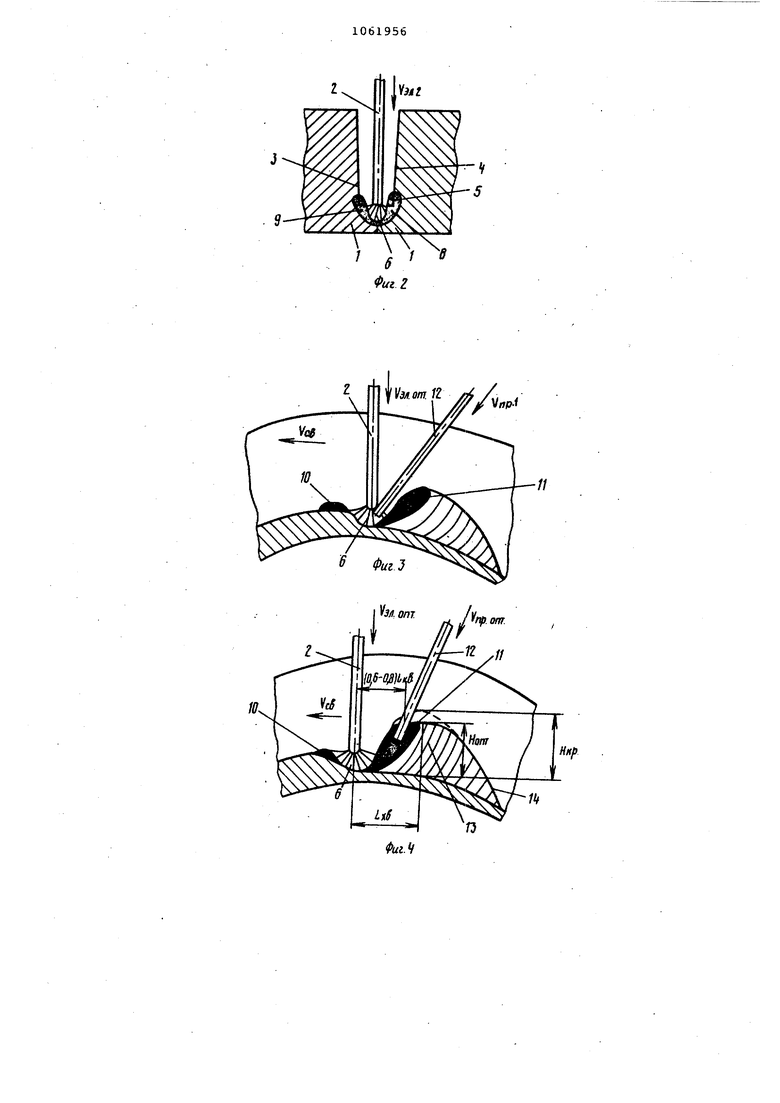

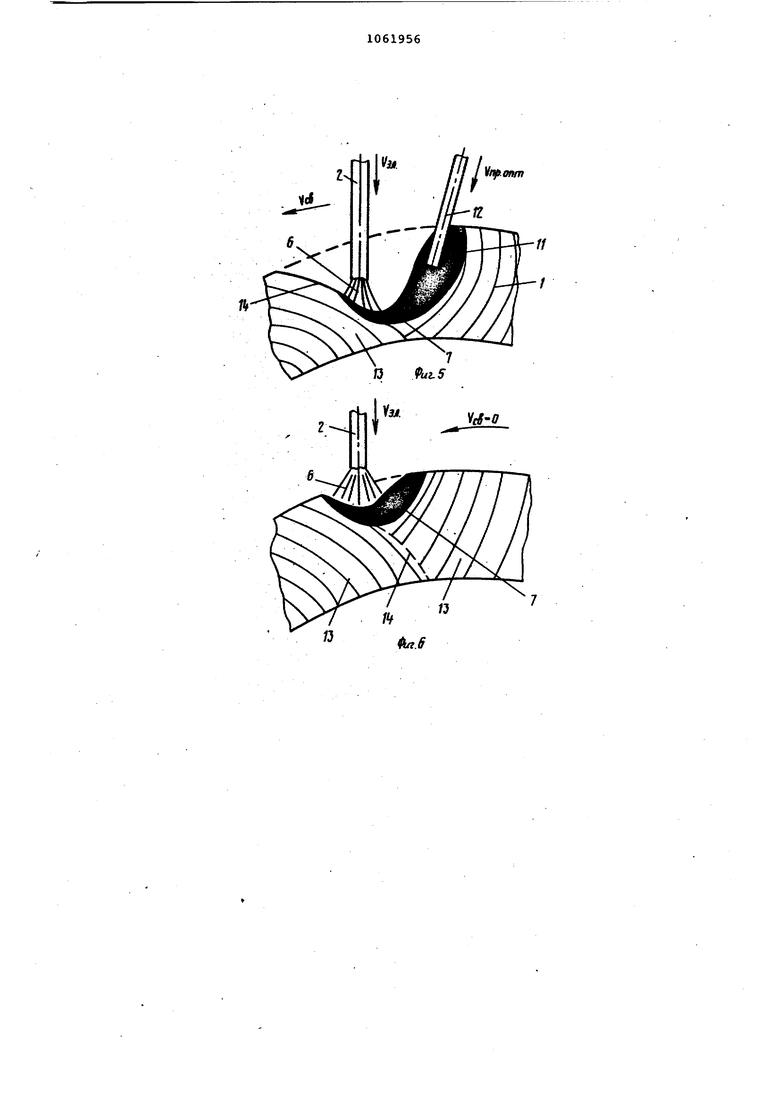

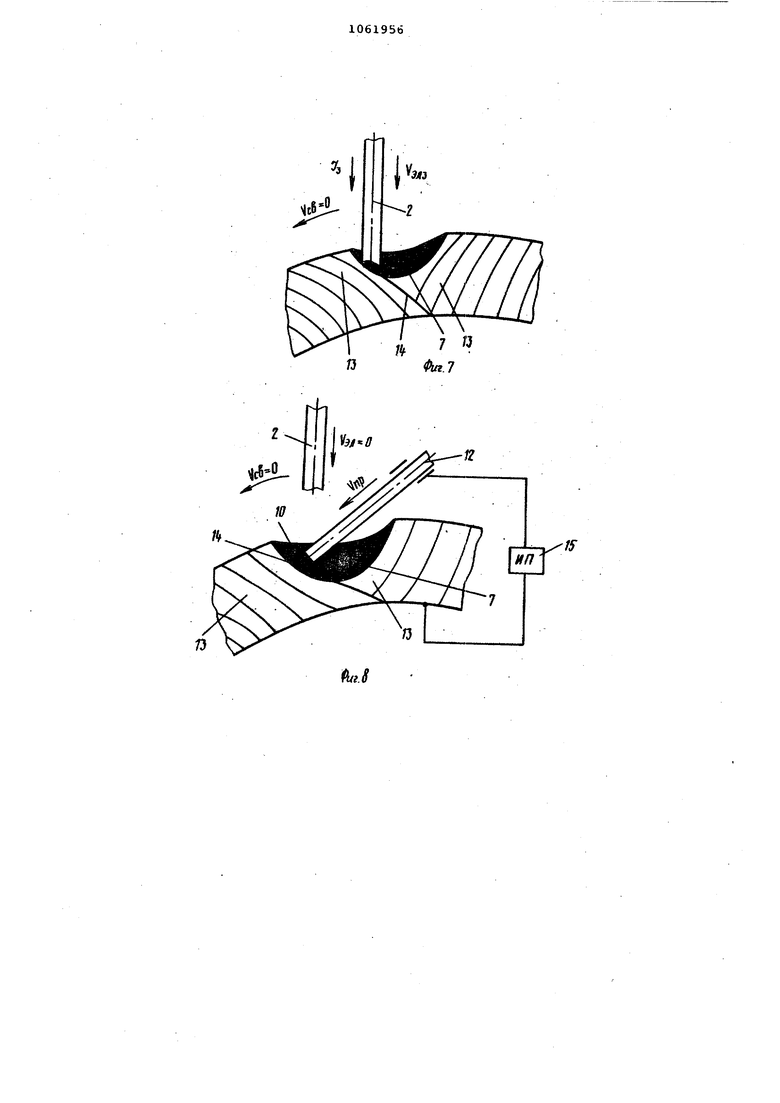

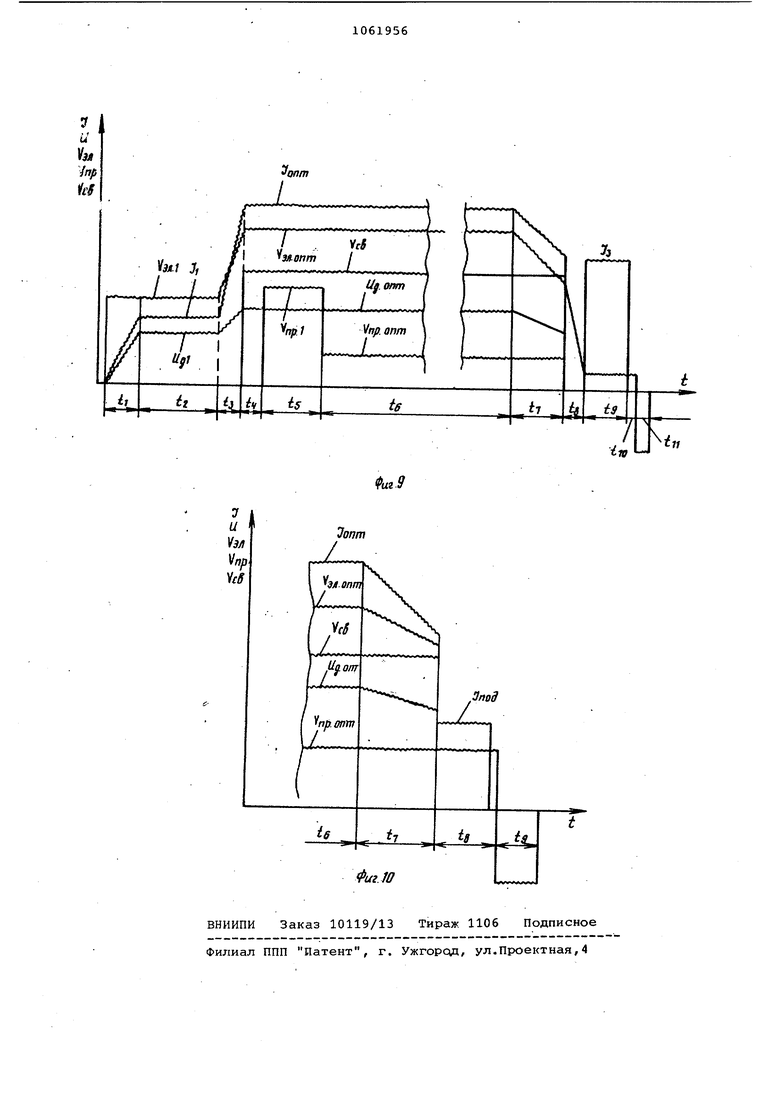

Кроме того перекрытие сварного шва производят при постепенном уменьшении тока и скорости подачи электрода и при достижении объемй свароч ной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу присадочной проволоки и кратковременно прерывают дугу, а затем уменьшают . скорость подачи электрода на 20-4()% от скорости подачи присадочной проволоки при сварке и начинают подавать ток на 30-40% меньше оптимального до окончания процесса перекрыти Кроме того, при перекрытии сварного шва после получения объема сварочной ванны, равной 0,5-0,6 объема ванны при сварке, прекращают подачу электрода и прерывают дугу, а приса дочную проволоку подают в переднюю часть ванны до окончания процесса пе рекрытия. Кроме того, при подаче присадочно проволоки в переднюю часть ванны про волоку подогревают. Благодаря предлагаемому способу сварки, который определяет порядок выполнения начала и конца сварки, обеспечивается необходимое залечивание образующегося при сварке кратера путем подачи дополнительного количества расплавляющегося при свар ке материала проволоки или электрода в результате чего улучшается формирова ние сварного р1ва в начале и в конце процесса, шов образуется без дефектов, что улучшает качество сварного соединения. На фиг. 1 показана разделка кро-мок и расположение в ней электрода; на фиг. 2 - положение электрода посл погружения, дуги в ванну; на фиг. 3 расположение электрода и дополнител ной присадочной проволоки в начале процесса сварки; на фиг. 4 - то же, в момент достижения сварочной ванной критических режимов; на фиг. 5 расположение электрода, дуги и дополнительной присадочной проволоки в начале перекрытия шва; на фиг. 6 ТО же, в момент достижения размеров ванны (0,5-0,6)Vof,-f; на фиг. 7 - положение электрода и ванны при завар кратера; на фиг. 3 - расположение электрода и дополнительной присадочной проволоки при заварке, кратера за счет проволоки; на фиг. 9 циклограмма процесса сварки с окончанием процесса по 1-му.варианту; на фиг. 10 - циклограмма окончания процесса сварки по 2-му варианту. Способ осуществляется следующим образом. Предварительно на стыках труб 1 выполняют разделку шириной В, равной (3-5) , где - диаметр . плавящегося электрода 2. Необходимость выбора подобной ширины разделки связана с тем, что при ширине меньшейBdg возрастает вероятность короткого замыкания электрода 2 с кромками 3 и 4 разделки, а при ширине разделки большей 5d невозможно одновременно оплавлять дно 5 разделки с кромками 3 и 4 (фиг.1). Затем в разделку подают со скоростью УЭД ., , плавящийся электрод 2 до короткого замыкания с дном 5 разделки. При коротком замыкании проис ходит раплавление электрода 2 и воз суждение дуги 6. В течение переходного времени t дуга 6 стабилизируется. Причем ток 1 при котором происходит возбуждение дуги.6, на 40-60% меньше оптимального тока I токах меньше 40% оптимального происходит лишь оплавление дна 5 разделки и отсутствует оплавление кромок 3 и 4, На токах больше 60% наблюдается обратная картина, что вызывает нежелательное явление в виде образования общей ванны и поднятия ее за счет капиллярных сил, результатом чего могут быть короткие замыкания электрода 2 и чрезмерное разбрызгивание. При горении дуги б в течение времени tj происходит оплавление дна 5 разделки и образование ванны 7 (фиг. 1), после чего в течение времени t увеличивают ток и скорость подачи плавящегося электрода. В результате дуга 6 погружается в ванну 7 до тех пор, пока конец электрода 2 не будет на уровне с дном 5 разделки кромок 3 и 4. В этом случае происходит сжатие дуги 6, увеличивается ее тепловая мощность за счет возрастания напряжения дуги 6 и повышается ее пространственная устройчивость. Кроме того, возрастает интенсивность конвективных потоков в ванне 7 по ее :боковым поверхностям 8 и 9, что приводит к изменению толщины жидкой прослойки в поверхностях 8 и 9 и улучшению теплообмена дуги 6 с основным металлом (фиг. 2). Последнее улучшает оплавление кромок 3 и 4. При погружении дуги 6 на заданную величину начинают перемещения электрода 2 со скоростью При движении электрода 2 дуга 6 обеспечивает асимметричность ванны в направ лении сварки, образуя небольшую (переднюю) 10 и хвостовую 11 части (фиг. 3). По истечении времени t в дугу 6 подают дополнительную присадочную проволоку 12. Причем ско-i рость ее подачи в 4-6 раз выше оптимальной. Связано это с тем, что скорость плавления проволоки 12 в дуге 6 в 4-6 раз выше, чем в хвостовой час-ти 11 ванны 7. Разброс обусловлен флюктуациями теплового излучения дуги 6 и конвективных потоков в хвосте ванны 7, от которых зависит теплопередача к проволоке 12, ее нагрев и плавление. При достижении критических размеров ванны 7 за время tj скачком изменяют скорость подачи проволоки 12 до оптимальной и подают.проволоку 12 в хвостовую часть 11 ванны 7 на расстоянии (0,6-0,8) от электрода 2 (фиг. 4). Под критическими размерами понимается досижение объема и.высоты Н .,0 жидкого металла ванны, при которой гидростатическое

давление ( f g , где р - плотность жидкого металла, g - ускорение земно го притяжения) становится соизмеримым (равным) давлению дуги P(P. j g ) . Дальнейшее увеличение размеров хвостовой части 11 ванны 7 приводит к перетеканию металла из хвостовой части 11 в переднюю 10, т.е. нарушению формирования шва. Изменение зоны подачи проволоки 12 приводит к некоторому замораживанию хвостовой части 11 ванны 7 и удержанию силами поверхностного натяжег НИН (смачивание проволоки 12 с ХВОСТОВОЙ частью 11 ванны 7) в результате чего высота уменьшается до Ндпу и процесс протекает без нарушений формирования шва.

Последовательность выполнения операций в начале процесса сварки позволяет обеспечить плавное нараста ние высоты шва 13, образуя поверхность шва 14 (фиг. 4). Сварку на оптимальном режиме продолжают в течение времени t, т.е. полного оборота горелки вокруг стыка трубы 1. В момент начала перекрытия (при положении дуги б на начале шва 13) of, и IORT начинают постепенно уменьшать (фиг. 9).

При постепенном уменьшении скорости подачи электрода 2 и тока постепенно уменьшается объем хвостовой части 11 ванны 7. При этом уве-личивается длина дуги 6, электрод 2 .поднимается из глубины ванны 7 и дуга 6 горит на поверхности шва 14 (Фиг, 5). В момент достижения объема ванны 7 значений (0,1-0,2)VQ, где Vp - объем ванны 7 при сварке на оптимальном режиме, процесс прекращают .

При этих значениях объема ванны. 7 при свободной кристаллизации ее кратера на поверхности не наблюдаетс

Для улучшения заврки кратера при уменьшении объема ванны 7 дополнительно осуществляют операции по одному из вариантов.

Вариант 1. При уменьшении объема ванны 7 до значений(О,5-0,6)УОПТ прекращают подачу присадочной проволоки 12 и кратковременно прерыЬают ток. При объеме ванны 7 меньше 0,5 . электрод 2 утыкается в кристаллизирующий фронт ванны, а при объеме ванны более 0,6 Vjj увеличивается время заварки кратера. К моменту прекращения подачи присадочной проволоки 12 (t) длина дуги 6 достигает размеров , при которых дуга 6 оплавляет оставшуюся часть поверхности шва 4 (Фиг. 6)..

Поэтому при прерывании тока жидки металл заполняет пространство, занимаемоедугой 6, образуя монолитную ванну (фиг. .7) которая при последующей кристаллизации плавно замыкает

шов 13 без кратера. При коротком перерыве тока электрод 2 возбуждения дуги 6 входит непосредственно в ванну 7. Причем в момент обрыва дуги 6 одновременно изменяют скорость подачи электрода 2 на 20-40% от оптимальной скорости подачи присадочной проволоки 12- в течение времени tg (фиг. 9). Такое изменение вызвано тем, что при отсутствии дуги (t резко меняется тепловыделение в зоне ванны 7, а следовательно, тепло, идущее на плавление электрода 2. Последнее осуществляется только за счет теплоотвода из ванны 7. Поэтому, если скорость подачи электрода 2 при заварке Vfipj меньше, чем 20% от то электрод 2 не успевает расплавить ся и утыкается в кристаллизационный фронт ванны 7. При скорости больше 50% от Vpponr электрод 2 может расплвиться над поверхностью ванны и вызвать разбрызгивание металла.

После того, как электрод 2 вошел в ванну 7, дополнительно для лучшего его плавления подают ток на 30-40% .меньше оптимального сварочного

Уменьшение тока связано с ;значениями уменьшения скорости по-дачи электрода 2. Только одновременное уменьшение скорости подачи электрода 2 на 20-30% от Vr,p опт и тока на 30-40% от 3 опт позволяет обеспечить стабильное плавление электрода 2 при входе в ванну 7. В других случаях наблюдаются явления, описанные в разделе обоснования необходимых значений скорости подачи электрода 2.

Подача электрода 2 в ванну 7 осут ществляется в. течение времени tg (фиг. 9) тока, объем ванны - (0,10,2)Р. После этого ток прерывают и через время t Qотводят в течение времени t электрод 2 из BaHHfJ 7. Оставшаяся часть жидкой ванны 7 кристаллизируется в свободном состоянии без образования кратера на поверхности шва 14.

Вариат 2. При уменьшении объема ванны 7 до значений 0,5-0,6 путем постепенного уменьшения тока и скорости подачи электрода 2 прекращают подачу электрода 2 и обрывают дугу 6, а Присадочную проволоку 12 подают в переднюю часть 10 ванны 7 до момента, когда объем ванны 7 будет (0,10,2)Vo (фиг. 8 и 10). Необходимост подачи проволоки 12 в переднюю часть 10 ванны 7 вызвано тем, что э.то наиболее нагретая часть ванны 7, а следовательно, из нее можно больше забрать тепла на расплавление проволоки 12,

При сварке на оптимальном режиме присадочную проволоку 12 подают в хвостовую часть 11 ванны. 7 на расстоянии (0,6-0,8)Lyg (фиг.4), где Ljte - длина хвостовой части 11 ванны 7. При подаче проволоки 12 в зону хвостовой части ванны 7, находящуюс на расстоянии меньше 0,6 LXB i проволока 12 может расплавиться от излучения дуги 6, а следовательно, ут , ратится возможность отбора тепла из хвостовой части ванны 7 (заморажива ние) проволокой 12. Это вызовет уве личение объема хвостовой части 11 ванны 7 больше критического и ухудшение формирования шва. При подаче проволоки 12 на расстоянии больше 0,8 LXB наблюдается примерзание проволоки 12 и также ухудшение стабильности течения процесса сварки. Пример. Способ дуговой свар ки плавящимся электродом с допол-. нительной подачей проволоки был опро бован на макете установки. В качест ёе источника, сварочного тока и подо рева проволоки использовсши стандар ный источник ВДУ-302,сваривали трубы ;тали 12Х18Н10Т размером ф 21Ух14 мм , Предварительно на стыках труб выполняли разделку шириной Sd и глубиной 9 мм. Такая глубина -в момент погружения дуги в ванну не вызывала сквозного провара притуплени разделки. В качестве плавящейся и присадоч ной проволок использованы проволок jZi 1,0 мм марки U4X19HHM3. Следовательно, ширина разделки составляла 5 мм. Сварку выполняли в непрерывном р жиме на токе прямой полярности. Пер воначально зажигали дугу на токе 120 А при подаче электрода со скоростью 60 м/ч. Затем в момент плавления дна разделки плавно увеличивали ток дуги до 250 А и скорость подачи электрода до 180 м/ч..соот.ветственно. При этом наблюдали за положением конца электрода. На указанном выше режиме конец электрода располагался на уровне дна разделки. В этот момент включали перемещение дуги со скоростью 7 м/ч и подавали присадочную проволоку в дугу со скоростью 50 м/ч. При достижении критических размеров ванны (это был момент выхода высоты ванны над поверхностью сварив.аемых труб, что составило 15 мм) скачком уменьшали скорость подачи присадочной проволоки до 30 м/ч, т.е. в 3,2 раза меньше Vpp . Одновременно регулировочным устройством проволоку смещали в хвостовую часть ванны. Длина хвостовой ванны составляла 20-24 мм, а величина смещения присадочной проволоки при этом была равной 15 мм, т.е. 0,65 Lyg. На установленном режиме осуществляли сварку поворотного стыка трубы. В момент перекрытия шва постепенно уменьшали объем ванны до значений (0,1-0,2)VQOT Объем ванны на оптимальном режиме V составг лял 2-3 см. Колеба.ния объема обусловлены флюктуациями конвективных потоков в ванне. При этом площадь поверхности зеркала составляли 23 см. Учитывая близкую.сходимость значений V и площади поверхности зеркала ванны, необходимое значение объема ванны (0,1-0,2) определяли по площади поверхности зеркала ванны. При достижении площади поверхности зеркала ванны 0,09 см процесс сварки прекращали. При свободной кристаллизации оставшейся -части жидкого металла поверхность шва была чистой и отсутствовали кратеры. Уменьшение объема ванны при выполнении перекрытия шва осуществляли следующим образом. В момент начала перекрытия постепенно уменьшали ток и скорость подачи плавящегося электрода до тех пор, пока объем (площадь поверхности зеркала) ванны не достиг 1,0-1,5 см-, или 1,0-1,5 . Ток при этом составил 180 А,а скорость . 120 м/ч.В этот момент прекращали подачу присадочной проволоки и кратковременно прерывали то}.При этом одновременно уменьшали скорость подачи плавящегося электрода до значений 10 м/ч, что составляло 33% от . В момент входа плавящегося электрода в ванну подавали ток 80 А, т.е. на 32% меньше, чем оптимальный ток. Подачу плавящегося электрода в ванну прекращали в мо мент достижения ванной размеров 0,09 см. Затем прерывали ток и отводили электрод из ванны. При свободной кристаллизации оставшейся части ванны образование кратеров не наблюдалось. Свароч-ные образцы были подвергнуты внешнему осмотру и металлографическим исследованиям. Качество формирования и защита ;шва были хорошие. Несплавлений, пор, трещин не обнаружено . Применение способа позволяет при высоком качестве швов по сравнению с известным значительно улучшить качество сварки.

XJ

Мар.1

«

ka.S

/

12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 0 |

|

SU256917A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU633688A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-10-04—Подача