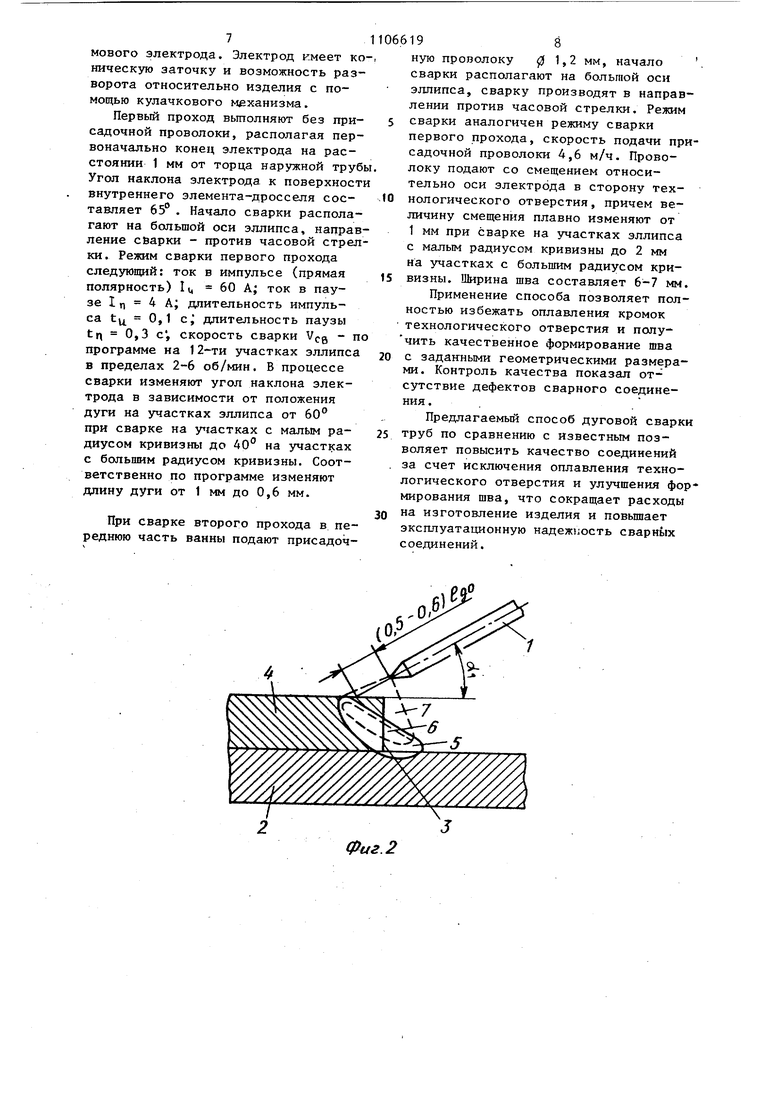

2.Способ поп.1,отличающ и и с я тем, что при сварке первого прохода при перемещении дуги на участке эллипса с большим радиусом кривизны положение активного пятна дуги изменяют путем уменьшения угла наклона электрода до 30-40,

3.Способ ПОП.1, отличающий с я тем, что при сварке первого прохода при перемещении дуги на участке эллипса с большим радиусом кривизны положение активного пятна дуги изменяют путём уменьшения длины дуги на 50-60% от первоначальной длины.

4.Способ ПОП.1, отличаю щи и с я тем,что при сварке перво106619 ...

го прохода при перемещении дуги на участке эллипса с больщим радиусом кривизны положение активного пятна дуги изменяют путем смещения электрода на внешнюю поверхность нарзгжной трубы,

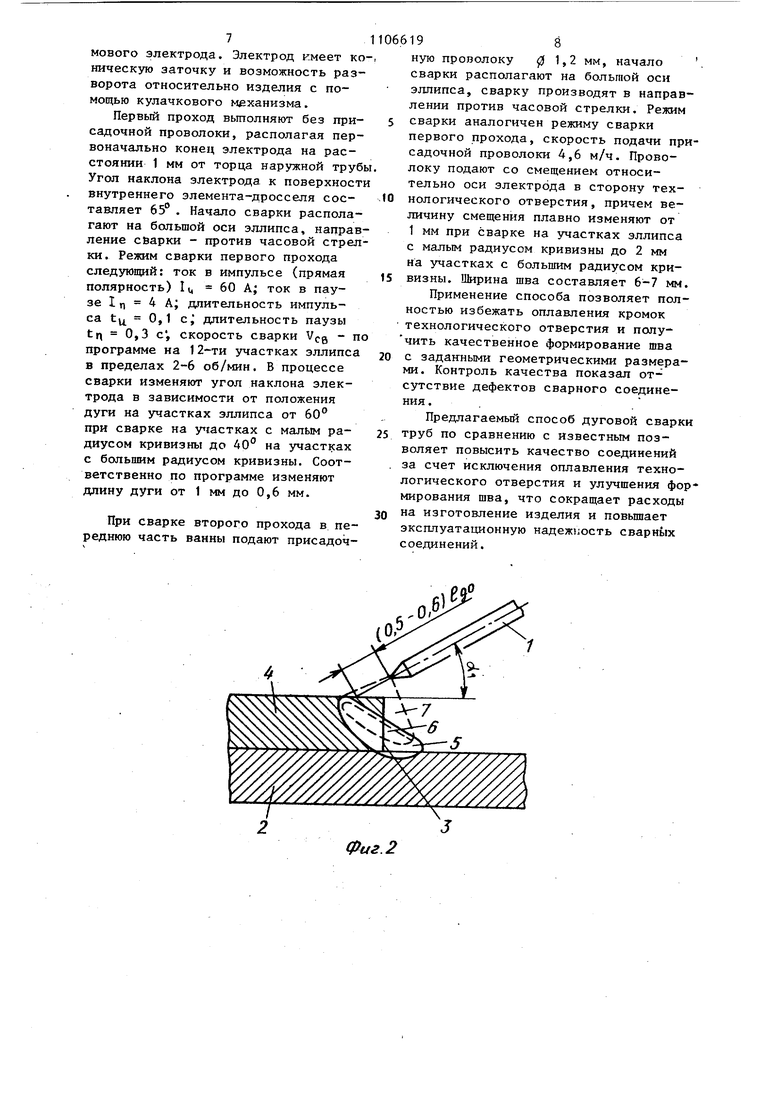

5. Способ ПОП.1, отличающийся тем, что при сварке второ го прохода при перемещении дуги на участке эллипса с малым радиусом кривизны присадочную проволоку смещают на 10-20% пшрины сварочной ванны с постепенным увеличением смещения до 25-35% ширины сварочной ванны при перемещении дуги на участке эллипса с большим радиусом кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ аргоно-дуговой сварки сты-KOB ТРуб | 1979 |

|

SU812466A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1031677A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

1. СПОСОБ ДУГОВОЙ СВАРКИ НАХЛЕСТОЧНОГО ЭЛЛИПСНОГО СОЕДИНЕНИЯ ТРУБ с технологическим отверстием вблизи нахлестки, оплавляемого за два прохода в нижнем положении при движении собранных под сварку труб по эллипсной траектории относительно неподвижного неплавящегося электрода, при котором сварку первого прохода без подачи присадочной проволоки начинают на большой оси эллипса и дугу располагают по торцу наружной трубы сварку второго прохода с подачей присадочной проволоки в переднюю часть сварочной ванны начинают с противоположной стороны большой оси эллипса, а дугу смещают на внешнюю поверхность трубы, о тличающийся тем, что, с целью повышения качества соединения путем исключения оплавления отверстия и улучшения формирования шва, при сварке первого прохода электрод первоначально располагают относительно поверхности внутренней трубы под углом 60-70 к горизонтали и к торцу наружной трубы на расстоянии 60-80% толшины стенки наружной трубы, а положение активного пятна дуги постепен. но изменяют в зависимости от положе(Л ния электрода на участках эллипса, при сварке второго прохода присадочную проволоку подают со смещением относительно оси электрода в сторону от наружной трубы к технологическому отверстию, постепенно изменяющимся в зависимости от положения дуги на участках эллипса.

Изобретение относится к способам дуговой свирки негатавящиМся электродом труб, образующих иахлесточные соединения, и может быть использовано во всех отраслях народного хозяйctaa.

Известен способ сварки труб из титана, при котором одну трубу устанaвливaюt в другую, образуя нахпесточное соединение, на трубной детали большего диаметра и большей толщины выполняют ступенчатую площадкообразную проточку, а оплавление произеодят при двух оборотах трубы, рй1сполагая ее вертикально, причем на перном обороте электрод устанавливают yinoM назад, а на втором - углом вперед с одновременным изменением угла наклона электрода в вертикальной плоскости {ij .

Этот способ трудноЬсуществим сварке щвов сложной конфигурации из-за вьтолнения ступенчатой площадкообразной проточки, которую невозможно выполнить при сварке тонкостенных элементов, а также значительно повышает затраты на подготовку под сварку.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ дуговой сварки труб, устанавливаемых одна в другую с образованием нахлесточного эллипсного соединения, оплавляемого за два прохода, при котором сварку первого прохода начинают на большой оси эллипса и дугу располагают по торцу наружной трубы и сварку второго прохода начинают с противоположной стороны большой оси эллипса, дугу смешают на внешнюю поверхность трубы и подают присадочную проволоку 2J .

Недостаток этого способа заключается в том, что при его осуществлении возможно оплавление технологческого отверстия и образование неравномерного сечения шва из-за меняющегрся угла подачи присадочной проволоки относительно сварочной ванны в процессе сварки. Кроме того сжатие дуги в различных плоскостях изменяет условия взаимодействия ее со сварочной ванной.

Цель изобретения - повьш1ение качества соединения путем исключения оплавления отверстия и улучшения формирования шва.

Поставленная цель достигается те что согласно способу дуговой сварки нахлесточного эллипсного соединения труб с технологическим отверстием вблизи нахлестки, оплавляемого за два прохода в нижнем положении при движении собранных под сварку труб по эллипсной траектории относи- тельно неподвижного неплавящегося электрода, при котором сварку первого прохода без подачи присадочной проволоки начинают на большой оси эллипса и дугу располагают по торцу наружной трубы, сварку второго прохода с подачей присадочной проволок в переднюю часть сварочной ванны начинают с противоположной стороны большой оси эллипса, а дугу смещают на внешнюю поверхность трубы при сварке первого прохода электрод пер воначально располагают относительно поверхности внутренней трубы под углом 60-70 к горизонтали и к торцу наружной трубы на расстоянии 60-80% толщины стенки нарулсной трубы, а положение активного пятна дуги пост пенно изменяют в зависимости от положения электрода на участках эллипса, при сварке второго прохода присадочную проволоку подают со сме щением относительно оси электрода в сторону от наружной трубы к технологическому отверстию, постепенно изменяющимся в зависимости от положения дуги на участках эллипса. При сварке первого прохода при перемещении дуги на участке эллипса с большим радиусом кривизны положение активного пятна дуги изменяют путем уменьшения угла наклона электрода до 30-40 , либо путем уменьшения длины дуги на 50-60% от перво начальной длины, либо путем смещени электрода на внешнюю поверхность на ружной трубы, а при сварке второго прохода при перемещении дуги на участке эллипса с малым радиусом кривизны присадочную проволоку смещают на 10-20% ширины сварочной ван ны с постепенным увеличением смещения до 25-35% ширины сварочной ванн при перемещении дуги на участке эллипса с большим радиусом кривизны. Предлагаемый способ сварки обеспечивает перераспределения тепловло ния в наружную и внутреннюю трубы, что позволяет избежать оплавления технологического отверстия и повысить качество сварного соединения. На фиг.1 показано расположение активного пятна дуги и электрода пр сварке первого прохода на участках с малым радиусом кривизны; на фиг,2 - то же,на участках с большим радиусом кривизны; на фиг. 3 - положение присадочной проволоки относ тельно сварочной ванны при сварке второго прохода. Способ осуществляют следующим образом. Д1ри сварке нахлесточных эшшпсных соединений труб при наличии технологического отверстия вблизи нахлестки расстояние между отверстия и кромками соединения различно. Участки эллипса с большим радиусом кривизны расположены на минимальном расстоянии от краев отверстия, а участки с малым радиусом кривизны - на максимальном расстоянии. Поэтому сварка всех участков эллипсного соединения на неизменных параметрах режима при достижении нормального формирования шва на участках эллипса с малым радиусом кривизны, на участках с большим радиусом вызывает оплавление отверстия, что является недопустимым для данных соединений. Предлагаемый способ позволяет избежать этого и получить требуемые размеры шва. При сварке первого прохода электрод 1 первоначального располагают относительно поверхности внутренней трубы 2 под углом (X 60-70° к горизонтали и к торцу 3 наружной трубы 4 на расстоянии В (0,6-0,8)S , где 5 - толщина стенки наружной трубы 4 (фиг.1). Сварку начинают на большой оси эллипса, т.е. на участке с малым радиусом кривизны. Такое положение электрода 1 обусловлено наилучшими условиями теплоотвода на этом участке и позволяет получить гарантированное оплавление наружной трубы 4 с внутренней трубой 2. Расстояние 8 электрода 1 до торца 3наружной трубы 4, равное (0,60,8) S обусловлено условиями формирования шва. При расстоянии В менее 0,6 S возможно неполное оплавление торца 3 наружной трубы 4, что создает условия для некачественного формирования шва при втором проходе сварки, а также возможны несплавления наружной трубы 4 с внутренней трубой 2. При расстоянии Е более 0,85 возможны также неполное оплавление торца 3 наружной трубы 4 и несплавления . Только при расположении электрода на расстоянии В (0,60,8)8 обеспечивается полное оплавление торца 3 и сплавление труб 4и 2. Длину Ego дуги устанавли5вают таким образом, чтобы образующаяся сварочнаяванна 5 имела размеры, не превьшающне требуемых размеров сварного пгаа, а активное пятн 6 дуги 7 располагалось равными площадями на внутренней 2 и наружной 4 поверхностях труб. В процессе сварки первого проход изменяют положение активного пятна 6 дуги 7 относительно наружной труб 4 и внутренней трубы 2, перераспределяя таким образом тепловложение в них. На участках эллипса с большим радиусом кривизны, наиболее приближенных к технологическому отверстию 8 (фиг.З), снижают тепловложение в трубу 2 и избегают оплавления краев технологического отверстия 8. Для этого уменьшают , угол о;, нахслона электрода 1 до 3040 (фиг.2). Такое изменение угла ОС) наклона уменьшает тепловложение в участок сварочной ванны 5, пр лиженный к краю отверстия 8. Увеличение тепловложения в наружную труб 4 и уменьшение во внутреннюю трубу 2 позволяет избежать оплавления отверстия 8 и поддержать размеры шва в требуемых пределах. При угле о; наклона электрода 1 менее 30 оплавляется отверстие 8, а при угле наклона 0, больше 40 возможны несплавления наружной трубы 4 с внутренней трубой 2. Снижение тепловложения во внутреннюю трубу 2 при сварке на участках эллипса с большр м радиусом кривизны возможно также за счет смещения электрода 1 на внешнюю поверхность трубы 4, либо за счет уменьшения длины 7 до 50-60% о длины дуги 7 первбначальной (фиг.2) т.е. (0,5-0,6) , Уменьшение длин дуги 7 меньше 50% от длины первоначальной дуги 7 также не позволяет, избежать оплавления отверстия 8, а при увеличении более 60% резко возрастает вероятность замыкания электрода 1 с изделием и возможно неравномерное формирование сварного пгеа. На остальных участках эллипсн го соединения сварку Первого проход осуществляют аналогичным образом, т.е. на участке эллипса с малым радиусом кривизны снова увеличивают угол об наклона электрода 1 до 6070, смещают электрод 1 на кромку наружной трубы 2, либо увеличивают длину дуги 7 до первоначального зна чения и так далее. 19 Сварку второго прохода осуществляпт с подачей присадочной проволоки 9 в переднюю часть ванны 5 со смещением относительно оси электрода 1 в сторону от наружной трубы 4, постепенно изменяющимся в зависимости от положения дуги 7 на участках эллипса. Смещение присадочной проволоки 9 позволяет также избежать оплавления отверстия 8 и получить равномерное формирование усиления шва при сварке второго прохода. Причем, беличину смещения на участках эллипса с малым радиусом кривизны устанавливают равной (0,1-0,2) 8 с постепенным- увеличением смещения до (0,25-0,35) 8 6:. при движении дуги 7 на участках эллипса с большим радиусом кривизны, где - ширина ванны 5 (фиг.З). Изменение величины смещения проволоки 9 от оси электрода 1 (оси ванны 5) изменяет распределение тепла в сварочной ванне 5 за счет изменения места ввода относительно холодного металла присадки и позволяет получать качественное сварное соединение. При смещении менее 0,1 В на участках эллипса с малым радиусом кривизны возможно оплавление отверстия 8, а при смещении более 0,2 8 - нарушение формирования сварного шва. При смещении менее 0,25 В на участках эллипса с большим радиусом кривизны также возможно оплавление отверстия 8, а при смещении более 0,35В проволока 9 может выходить из сварочной ванны 5, либо примерзать к шву, что в обоих случаях ведет к нарушению процесса сварки и возникновению неисправных дефектов сварного соединения. Пример. Способ дуговой сварки труб осуществляют при сварке нахлесточных соединений дросселя 10 мм с трубой 13-1,5 мм из титанового сплава по эллипсному периметру.Дроссель имеет технологическое отверстие, которое расположено вблизи нахлестки. Сварку осуществляют на установке СА-358 с применением специального приспособления, позволяющего выполнить указанные операции. Сборку соединений осуществляют на прихватках и закрепляют в цанге на установке. Цангу приводят в движение по эллипсной траектории относительно неподвижного вольфра7

нового электрода. Электрод имеет коническ5То заточку и возможность разворота относительно изделия с помощью кулачкового механизма.

Первый проход вьшолняют без присадочной проволоки, располагая первоначально конец электрода на расстоянии 1 мм от торца наружной трубы Угол наклона электрода к поверхности внутреннего элемента-дросселя составляет 65 . Начало сварки располагают на большой оси эллипса, направление сйарки - против часовой стрелки. Режим сварки первого прохода следующий: ток в импульсе (прямая полярность) l 60 Aj ток в паузе 1,1 4 А; длительность импульса tц 0,1 с, длительность паузы tr 0,3 с; скорость сварки Vcg - по программе на 12-ти участках эллипса в пределах 2-6 об/мин. В процессе сварки изменяют угол наклона электрода в зависимости от положения дуги на участках эллипса от 60° при сварке на у састках с малым радиусом кривизны до 40° на участках с большим радиусом кривизны. Соответственно по программе изменяют длину дуги от 1 мм до 0,6 мм.

При сварке второго прохода в переднюю часть ванны подают присадоч66198

ную проволоку 0 1,2 мм, начало . сварки располагают на большой оси эллипса, сварку производят в направлении против часовой стрелки. Режим 5 сварки аналогичен режиму сварки

первого прохода, скорость подачи присадочной проволоки 4,6 м/ч. Проволоку подают со смещением относительно оси электрода в сторону тех10 нологического отверстия, причем величину смещения плавно изменяют от 1 мм при сварке на участках эллипса с малым радиусом кривизны до 2 мм на участках с большим радиусом кри15 визны. Ширина шва составляет 6-7 мм. Применение способа позволяет полностью избежать оплавления кромок технологического отверстия и полу чить качественное формирование шва 0 с заданными геометрическими размерами. Контроль качества показал отсутствие дефектов сварного соединения . .

Предлагаемый способ дуговой сварки 5 труб по сравнению с известным позволяет повысить качество соединений . за счет исключения оплавления технологического отверстия и улучшения формирования шва, что сокращает расходы 0 на изготовление изделия и повьшает эксплуатационную надежность сварньк соединений.

8 S б 5

. VVii

сриг.З

I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сварки труб их титана | 1976 |

|

SU596395A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1983-03-28—Подача