Изобретение относится к области производства синтетического каучука из изопрена.

Изопреновый каучук - в зависимости от применяемого антиоксиданта окрашен или прозрачный. Используется в технических изделиях, одним из главных потребителей изопренового каучука являются производители автомобильных шин.

Изопрен является единственным мономером для производства изопренового каучука.

Известен способ получения изопренового каучука полимеризацией изопрена в среде углеводородного растворителя изопентана и катализатора Циглера-Натта, вводимого в суспензии в толуоле, включающий обработку раствора полимера стоппером, отмывку от продуктов разложения катализатора, стабилизацию полимера антиоксидантом, водную дегазацию каучука и переработку отогнанной при дегазации углеводородной фракции (толуола каталитического комплекса, незаполимеризовавшегося изопрена и изопентана растворителя) ректификацией, заключающейся в выделении возвратной изопентан-изопреновой фракции, её азеотропной осушке и выделении толуола из смолистых продуктов (RU 2255096 C2).

Недостатком указанного способа является то, что для производства синтетического каучука используется дорогой изопрен, полученный со значительными материальными и энергетическими затратами.

Задачей заявленного способа является не синтезировать изопрен из дорогих ресурсов, а выделить изопрен из побочного продукта пиролиза. При этом способ выделения пиролизного изопрена давно известен, но его можно подмешивать в количестве не более 5-6 % масс. к чистому изопрену из изобутилена и формальдегида.

Во времена СССР СКИ-3 производилось около 1 млн тонн в год, почти половина шла на экспорт, нехватку изопрена пытались компенсировать за счёт извлечения изопрена из фракции С5 пиролиза, но уже небольшие добавки этого изопрена приводили к снижению качества СКИ-3 (не получалась первая группа). При повышении содержания пиролизного изопрена от 5% масс. и выше от общего количества изопрена, качество каучука падало ниже требований ГОСТа за счёт накопления бутина-2 в растворителе.

Технический результат заявленного способа переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5, заключается в том, чтобы исключить накопления вредных примесей - бутинов, дополнив установку получения изопренового каучука (СКИ-3) узлами азеотропной осушки и экстрактивной ректификации для повторного использования растворителя, очищенного от бутина-2.

К изопентану и изопрену предъявляются очень серьезные требования по чистоте продукта. Ведь примеси, сопутствующие изопрену, оказывают негативное влияние на кинетику полимеризации и микроструктуру полимера.

Экстрактивная ректификация позволяет предотвратить накопление бутинов в растворителе. Поскольку изопрен с установки его выделения приходит насыщенным по содержанию воды (около 0,01-0,02 % масс.), то его, как и всякий другой изопрен, надо осушить до содержания воды менее 1 ррм. Такая глубокая сушка стандартно используется на всех заводах по производству изопренового каучука и возможна только в смеси с изопентаном-растворителем, поэтому появилась дополнительная колонна азеотропной осушки, где сухой изопентан и влажный изопрен совместно осушаются.

В процессе полимеризации не происходит образования новых загрязнений, но бутины, пришедшие с изопреном, не входят в состав каучука и после дегазации остаются в изопентане-растворителе, для предотвращения их накопления и снижения качества каучука их надо отделить от изопентана-растворителя экстрактивной ректификацией.

В заявленном изобретении процесс двухступенчатой экстрактивной ректификация не требуется, хватит одной ступени, т.к. выделение изопрена и бутина из изопентана-растворителя происходит на первой ступени, поскольку эти компоненты экстрактивной ректификацией не делятся, то вторая ступень не нужна. В предложенной схеме переработки возвратного растворителя олефины, т.е. смесь изопрена и бутина, экстрактивной ректификацией чисто отделяются от парафина (изопентана-растворителя) , а неделимая смесь просто выводится на утилизацию.

Изопрен, выделенный из продуктов пиролиза, с характерными загрязнениями (до 100 ррм бутина-2) смешивается с изопентаном-растворителем, подается на стандартную азеотропную осушку и далее на полимеризацию для производства регулярного изопренового каучука.

Изопентан-растворитель после дегазации каучука проходит существующую очистку (отгонку от тяжёлых и азеотропную осушку), после чего на установке экстрактивной ректификации очищается от примесей бутина-2 вместе с которыми из системы выводится и незаполимеризовавшаяся часть изопрена, которые затем утилизируются, а изопентан-растворитель возвращается на полимеризацию.

Технический результат достигается при реализации способа переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5, заключающийся в том, что изопентан-растворитель, изопрен-проскок и бутин-2, выделенные из полимеризата в процессе производства изопренового каучука, отделяют от толуола и тяжёлых в ректификационной колонне и подают на колонну азеотропной осушки, по кубу которой отводится сухой углеводород, причем осушенная смесь поступает на одноступенчатую экстрактивную ректификацию, которую проводят в присутствии экстрагента - диметилформамида или ацетонитрила, где по верху ректификационной колонны экстракции отгоняют изопентан - растворитель, а по верху ректификационной колонны десорбции экстрагента отбирается изопрен с бутином-2 на утилизацию, что обеспечивает чистоту изопентана-растворителя.

Далее будет описан процесс получения изопренового каучука для понимания сути заявленного изобретения.

Изопрен, выделенный из фракции С5 пиролиза, смешивают с изопентаном- растворителем и подают на азеотропную осушку, далее в осушенную смесь изопрена и изопентана-растворителя подает стандартный каталитический комплекс i-(C4H8)3Al - TiCl4, суспендированный в толуоле, образовавшуюся смесь подают на полимеризацию в два последовательно соединенных полимеризатора. На выходе из второго аппарата полимеризат проходит дезактивацию каталитического комплекса метанолом, и далее избыточный метанол и гидроокиси алюминия и титана отмываются водой в противоточной колонне, при этом промывная вода подвергается ректификации, и метанол возвращается в процесс, а вода на биологические очистные сооружения.

Отмытый полимеризат в стационарном смесителе смешивают с циркулирующей водой, содержащей регламентное количество антиагломератора (стеарат кальция), и через сопло-крошкообразователь совместно с паром 16 атм подают в дегазатор, где по верху отбирают водяной пар в смеси с изопреном-проскоком, изопентаном-растворителем, толуолом и бутином-2, который не расходуется в этих процессах. В воде дегазатора остаётся крошка каучука, которую через систему концентратора, экспеллера и экспандера преобразуют в сухой СКИ-3, а вода возвращается на дегазатор, при этом пары, отобранные из дегазатора, конденсируются в каскаде воздушных и водяных теплообменников. Сконденсированная жидкость расслаивается на воду и углеводороды, воду отводят на переработку, а углеводороды подают в 3-х колонный ректификационный агрегат, в котором углеводороды разгоняют на изопентановую фракцию с изопреном, изопентановую фракцию со следами хлорпроизводных на утилизацию, толуол-ректификат для каталитического комплекса и смолы. Изопентан-растворитель, изопрен-проскок и бутин-2 отделяют от толуола и тяжёлых и подают на колонну азеотропной осушки, которая необходима для предотвращения попадания воды в систему экстрактивной ректификации. Осушенная смесь поступает на одноступенчатую экстрактивную ректификацию, экстрагентом может быть диметилформамид или ацетонитрил. По верху колонны экстракции отгоняют изопентан-растворитель и далее подают на смешение с изопреном пиролиза и азеотропную осушку. По верху колонны десорбции экстрагента отбирается изопрен с бутином-2 на утилизацию. Насыщенный экстрагент поступает в ректификационную колонну десорбции, где олефины отгоняются от экстрагента.

Изопрен, выделенный из продуктов пиролиза, с характерными загрязнениями подается на полимеризацию для производства регулярного изопренового каучука.

Изопентан-растворитель после дегазации каучука проходит существующую очистку, после чего на установке экстрактивной ректификации очищается от характерных примесей, вместе с которыми из системы выводится незаполимеризовавшийся изопрен, которые затем утилизируются, а растворитель возвращается на полимеризацию.

Преимущества перед аналогами: низкая цена пиролизного изопрена по сравнению с чистым и дорогим изопреном из изобутилена и формальдегида позволяет получить каучук значительно дешевле, чем СКИ-3, полученный традиционным методом.

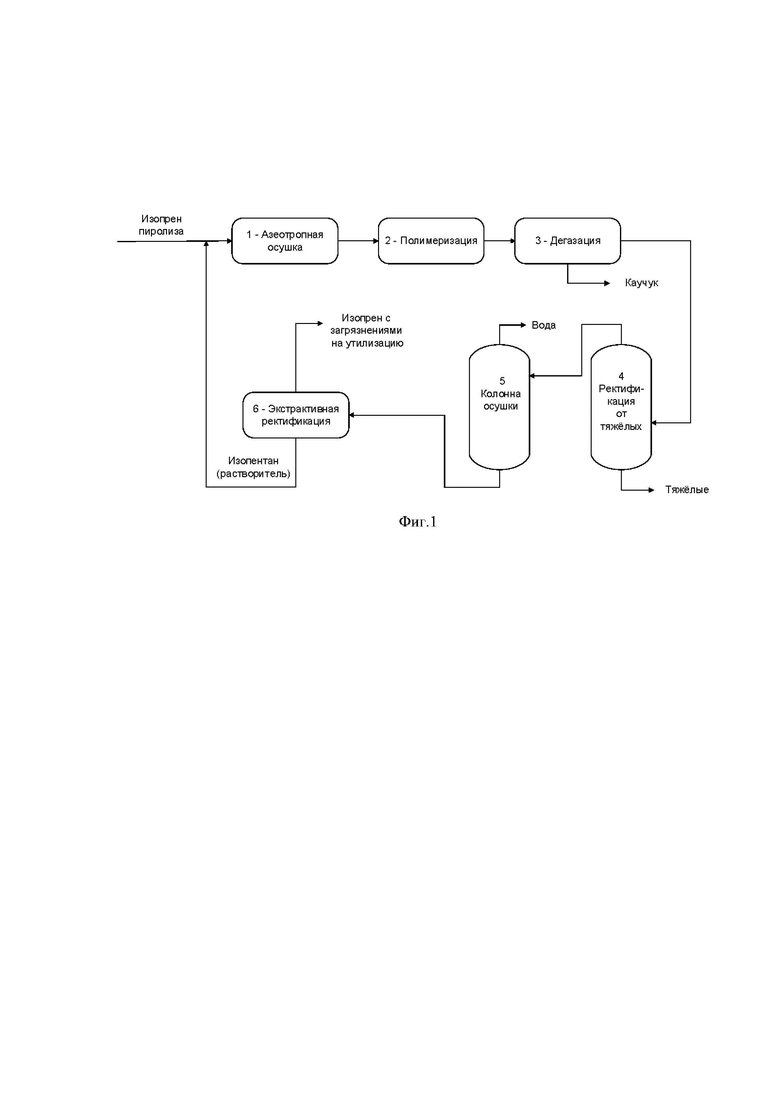

Схематическое изображение этапов производства изопренового каучука из изопрена, выделенного из пиролизной фракции С5 приведено на фиг. 1.

В начале всего процесса изопрен, выделенный из фракции С5 пиролиза, смешивается с изопентаном-растворителем и подаётся на азеотропную осушку 1. Сушить только изопрен невозможно, т.к. остаточная влага недопустимо высока и термополимеризация создаёт проблемы для работы оборудования.

Далее осушенная смесь изопрена и изопентана-растворителя после азеотропной осушки смешивается с каталитическим комплексом i-(C4H8)3Al - TiCl4, суспендированном в толуоле, после чего поступает на полимеризацию в два последовательно соединенных полимеризатора 2.

На выходе из полимеризатора 2 проводится дезактивация каткомплекса метанолом и далее отмывка полимеризата водой в противоточной колонне от метанола, гидроокисей алюминия и титана. Промывная вода подвергается ректификации, и метанол возвращается в процесс, а вода на БОС (биологические очистные сооружения).

Чистый полимеризат в стационарном смесителе смешивается с циркулирующей водой, содержащей регламентируемый антиагломератор (стеарат кальция и калия), и через сопло-крошкообразователь совместно с паром 16 атм поступает в дегазатор 3, где по верху отбирается водяной пар в смеси с изопреном-проскоком, изопентан-растворителем, толуолом и бутином-2, который не расходуется в этих процессах. В воде дегазатора остаётся крошка каучука, которая через систему концентратора, экспеллера и экспандера превращается в сухой СКИ-3, а вода возвращается на дегазатор.

Пары, отобранные из дегазатора, конденсируются в каскаде воздушных и водяных теплообменников. Сконденсированная жидкость расслаивается на воду и углеводы, вода выводится на переработку, а углеводороды подают в 3- х колонный ректификационный агрегат. Углеводороды разгоняют на изопентановую фракцию с изопреном, изопентановую фракцию со следами хлорпроизводных для утилизации, толуол-ректификат для каткомплекса и смолы.

Изопентан-растворитель, изопрен-проскок и бутин-2 поступают на азеотропную осушку 5. Азеотропная осушка необходима для предотвращения попадания воды в систему экстрактивной ректификации 6.

Осушенная смесь поступает на одноступенчатую экстрактивную ректификацию 6. Экстрагентом, используемым в процессе экстрактивной ректификации, может быть диметилформамид или ацетонитрил. По верху колонны экстракции отгоняется изопентан-растворитель и далее поступает на смешение с изопреном пиролиза и азеотропную осушку 1. По верху колонны десорбции отбирается изопрен с бутином-2 на утилизацию.

Изопентановая фракция, полученная в процессе ректификации, поступает на отгонку от тяжёлых 4 и далее на приготовление изопреновой шихты и в голову процесса. Изопентановая фракция, очищенная от тяжёлых в ректификационной колонне, проходит азеотропную осушку 5 и экстрактивную ректификацию 6, откуда загрязненный изопрен выводится из системы на утилизацию, а изопентан-растворитель смешивается с изопреном пиролиза, проходит азеотропную осушку и процесс начинается снова.

Остальные стадии процесса: отделение крошки каучука от воды, получение сухого каучука, заправка антиагломератором и антиоксидантом, приготовление вспомогательных растворов, переработка сточных вод - стандартные процессы, которые широко известны и используются на производствах не являются предметом изобретения.

В настоящее время только два завода в Нижнекамске (ПАО «Нижнекамскнефтехим») и Тольятти (ООО «Тольяттикаучук») производят синтетический каучук СКИ-3, однако из-за слишком высокой себестоимости изопрена, эти производства на грани прекращения работы. Заявленное изобретение позволит обойти эту проблему - не синтезировать изопрен из дорогих ресурсов, а выделить изопрен из побочного продукта пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 1992 |

|

RU2071964C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

Настоящее изобретение относится к способу переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5, заключающийся в том, что изопентан-растворитель, изопрен-проскок и бутин-2, выделенные из полимеризата в процессе производства изопренового каучука, отделяют от толуола и тяжёлых в ректификационной колонне и подают на колонну азеотропной осушки, по кубу которой отводится сухой углеводород, причем осушенная смесь поступает на одноступенчатую экстрактивную ректификацию, которую проводят в присутствии экстрагента - диметилформамида или ацетонитрила, где по верху ректификационной колонны экстракции отгоняют изопентан-растворитель, а по верху ректификационной колонны десорбции экстрагента отбирается изопрен с бутином-2 на утилизацию, при этом изопентан-растворитель, прошедший экстрактивную ректификацию в ректификационной колонне экстракции, далее подают на смешение с изопреном пиролиза и в колонну азеотропной осушки, осуществляемую перед полимеризацией процесса производства изопренового каучука. Технический результат - исключение накопления вредных примесей бутинов в растворителе для повторного его использования. 1 ил.

Способ переработки возвратного растворителя, используемого при производстве изопренового каучука из изопрена, выделенного из пиролизной фракции С5, заключающийся в том, что изопентан-растворитель, изопрен-проскок и бутин-2, выделенные из полимеризата в процессе производства изопренового каучука, отделяют от толуола и тяжёлых в ректификационной колонне и подают на колонну азеотропной осушки, по кубу которой отводится сухой углеводород, причем осушенная смесь поступает на одноступенчатую экстрактивную ректификацию, которую проводят в присутствии экстрагента - диметилформамида или ацетонитрила, где по верху ректификационной колонны экстракции отгоняют изопентан-растворитель, а по верху ректификационной колонны десорбции экстрагента отбирается изопрен с бутином-2 на утилизацию, при этом изопентан-растворитель, прошедший экстрактивную ректификацию в ректификационной колонне экстракции, далее подают на смешение с изопреном пиролиза и в колонну азеотропной осушки, осуществляемую перед полимеризацией процесса производства изопренового каучука.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| US 4147848 A1, 03.04.1979 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| Способ переработки возвратного растворителя | 1976 |

|

SU567727A1 |

| CN 101544533 A, 30.09.2009. | |||

Авторы

Даты

2024-08-26—Публикация

2023-08-14—Подача