si Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1988 |

|

SU1567710A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| Способ получения бумаги | 1985 |

|

SU1242551A1 |

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

| СПОСОБ ВВЕДЕНИЯ НАПОЛНИТЕЛЯ В БУМАГУ | 2010 |

|

RU2426828C1 |

| ТУАЛЕТНАЯ БУМАГА ВЫСОКОЙ МЯГКОСТИ И ВЫСОКОЙ ПРОЧНОСТИ, СОДЕРЖАЩАЯ ЭВКАЛИПТОВОЕ ВОЛОКНО С ВЫСОКИМ СОДЕРЖАНИЕМ ЛИГНИНА | 2012 |

|

RU2602155C2 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОСТОЙКОЙ БУМАГИ | 1995 |

|

RU2079594C1 |

Изобретение относится к технологии изготовления бумаги для печати и письма и позволяет повысить непрозрачность при одновременном увеличении разрывной длины бумаги. В суспензию из неразмолотых целлюлозосодержащих волокон вводят связующее - продукт взаимодействия скопа производства распушенного волокнистого полуфабриката для адсорбирующего слоя изделий санитарно-гигиенического назначения с карбоксиметилцеллюлозой и тетра- боратом натрия, взятых в количествах соответственно 0,5-1,0 и 0,005-0,010% от массы абсолютно сухого скопа. Связующее берут в количестве 7-9% от массы воздушно сухих волокон. Затем из суспензии отливают бумажное полотно и сушат его. 1 табл. (Л С

Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при получении бумаги для печати и письма предпочтительно тонких видов, к которым предъявляются повышенные требования по непрозрачности и показателям прочности.

Известен способ получения бумаги с целью повышения прочности путем приготовления суспензии из целлюлозосодержащих волокон с добавлением связующего на основе мелких волокнистых элементов, выделенных целлюлозосодержащих волокон после их интенсивного размола (почти до 90°ШР1и отлива из нее бумажного полотна.

Мелкие волокнистые элементы, представляющие собой морфологически бесформенную слизь, обрывки клеточных стенок, пучки микрофибрилл, добавляют в суспензию в количестве 6% от массы воздушно сухой целлюлозы.

Однако слизь, склеивая волокна, повышает сомкнутость листа. При этом прозрачность бумаги оказывается повышенной. Кроме того, слизь обычно образуется в бумажной массе сгустками, которые влекут за собой оптическую неоднородность бумаги и возникновение в бумаге местных напряжений, проявляющихся при сушке в виде коробления поверхности.

О

о

Данный способ ограничен применением лишь при изготовлении бумажного полотна при небольшой скорости из-за плохой обезвоживающей способности суспензии на сеточном столе,

Известен также способ получения бумаги путем приготовления суспензии из целлюлозосодержащих волокон с добавлением связующего на основе скопа оборотных и сточных вод целлюлозно-бумажных заводов, обработанных монохлоруксусной кислотой в щелочной среде, отлива из нее бумажного полотна.

Обработанный монохлоруксусной кислотой в щелочной среде скоп превращается в карбоксиметилцеллюлозу (КМЦ) и повышает механическую прочность бумаги. Содержание КМЦвсуспензиисоставляетО,5-15% от массы воздушно сухой целлюлозы.

Известны способы получения бумаги с целью повышения прочности путем приготовления суспензии из целлюлозосодержащих волокон с добавлением 0,4-30% КМЦ от массы воздушно сухой целлюлозы, отлива из нее бумажного полотна.

При этом наиболее равномерный характер просвета обнаруживают образцы бумаги, при изготовлении которых в суспензмю волокон вводили 5% КМЦ к массе воздушно сухих волокон.

Однако эти способы обеспечивают получение бумаги с повышенной прозрачностью.. Кроме того, КМЦ используется также при выработке высокопрозрачных видов бумаги.

Наиболее близким к предлагаемому является способ получения бумаги путем приготовления суспензии из неразмолотых целлюлозосодержащих волокон с добавлением связующего на основе скопа производства распушенного волокнистого полуфабриката для адсорбирующего слоя изделий санитарно-гигиенического назначения и отлива из нее бумажного полотна. Указанный скоп содержит 50-60% частиц с размерами 5-100 мкм и имеет водоудерживающую способность 1,8-2,0 г воды/1г волокна. Расход скопа составляет 2-4% от массы воздушно сухих целлюлозосодержащих волокон.

Благодаря сохранению структурной упорядоченности скопа, добавка его в композицию бумаги повышает ее пористость, а вместе с тем и содержание в бумаге воздуха, что создает оптическую неоднородность среды. Однако разрывная прочность бумаги при этом относительно небольшая, так как поверхность частиц скопа на 36-40% состоит из плотно упакованных полимерных цепей, Кроме того, значения показателей светорассеяния бумаги, полученной этим способом, остаются недостаточно высокими, как это требуется для печатных видов бумаги и письма, поскольку определенная доля мелких частиц скопа, непрочно связанных с волокном, заполняет межволоконное

пространство.

Цель изобретения - повышение непрозрачности при одновременном увеличении разрывной длины бумаги.

Поставленная цель достигается тем, что

в способе получения бумаги для печати и письма путем введения в суспензию из неразмолотых целлюлозосодержащих волокон связующего на основе скопа производства распушенного волокнистого

полуфабриката для адсорбирующего слоя изделий санитарно-гигиенического назначения и отлива из нее бумажного полотна, согласно изобретению, в качестве связующего используют продукт взаимодействия

указанного скопа с КМЦ и тетраборатом натрия (TBNa), взятых в количествах соответственно 0,5-1 и 0,005-0,01 % от массы воздушно сухого скопа. При этом продукт взаимодействия скопа с КМЦ и TBNa добавляют в суспензию в количестве 7-9% от массы воздушно сухих целлюлозосодержащих волокон.

Благодаря высокой адгезионной способности продукта взаимодействия скопа с КМЦ и TBNa к неразмолотому целлюлозному волокну, основная масса таких частиц распределяется в основном в зонах контакта целлюлозных волокон и на их поверхности, не заполняя межволоконное пространство. Это препятствует формированию сомкнутой структуры листа, повышает пористость и содержание в бумаге воздуха. В результате образуется бумажный лист с повышенной непрозрачностью. Одновременно происходит увеличение разрывной длины бумаги. Это обусловлено тем, что при взаимодействии скопа с КМЦ и TBNa КМЦ адсорбируется на поверхности частиц скопа и, являясь более эффективным связующим/повышает их липкость, а комплексообразование полимерных молекул (как целлюлозы, так и КМЦ) с TBNa приводит к значительной аморфизации поверхностных слоев скопа, тем самым усиливая способность их к связеобразованию. Кроме

того, при воздействии температуры в процессе сушки бумажного листа возможно образование сшитых структур типа

сноп.-КМЦ-0- /0- целлюлозе -Оч

,ъО- целлюлоза -Q -0-КМЦ-Скоп.

повышающих прочность межволоконных связей. При этом количество КМЦ, имеющей одинаковый с целлюлозой коэффициент преломления лучей, используемое в предлагаемом способе (0.035-0,09% от массы воздушно сухих целлюлозосодержащих волокон или 0,5-1 % от массы скопа), на 1-3 порядка меньше, чем в известных способах (0,4-30% от массы воздушно сухой целлюлозы), что практически не влияет на повышение прозрачности бумаги. Более того, структура бумаги, сформированная в результате добавления в суспензии из нераз- молртых целлюлозосодержащих волокон продукта взаимодействия скопа с КМЦ и TBNa по сравнению с известными способами позволяет достичь диаметрально противоположного эффекта - повышения непрозрачности бумажного листа.

Способ осуществляют следующим образом,

Из неразмолотых целлюлозосодержащих волокон (сульфитной или сульфатной целлюлозы, древесной массы, термомассы и термохимикомеханической массы) приготовляют суспензию с добавлением связующего на основе продукта взаимодействия скопа производства распушенного волокнистого полуфабриката для адсорбирующего слоя изделий санитарно-гигиенического назначения с КМЦ и TBNa, взятых е количествах соответственно 0,5-1 и 0,005-0,01 % от массы воздушно сухого скопа. Используют скоп с содержанием фракции 5-100 мкм 50- 60% и водоудерживающей способностью 1,8-2,0 г воды/1 г волокна. Продукт взаимодействия скопа с КМЦ и TBNa добавляют в суспензию в количестве 7-9% от массы воздушно сухих целлюлозосодержащих волокон. Из приготовленной суспензии отливают бумажное полотно.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Из неразмолотых волокой (13°ШР) сульфатной небеленой лиственной целлюлозы приготавливают суспензию концентрацией 0,2%. В суспензию вводят связующее - продукт взаимодействия скопа производства распушенного волокнистого полуфабриката для адсорбирующего слоя подгузников детских и гигиенических пакетов с КМЦ и TBNa, взятых в количествах срответственно 0,4. 0,5, 0,75, 1,0, 1,1 и 0,075% от массы воздушно сухого скопа. Используют скоп с содержанием фракции 5-100 мкм 50% и водоудерживающей способностью 1,9 г воды/1.г целлюлозы. Продукт взаимодействия скопа с КМЦ и TBNa добавляют в суспензию в количестве 8% от

массы воздушно сухих целлюлозных поло- кон.

Продукт взаимодействия скопа с КМЦ и TBNa получают по следующей методике. 5 Скоп в воздушно сухом состоянии обрабатывают водным раствором КМЦ при комнатной температуре. При этом на 100 мае.ч. скопа берут 122 мае.ч. воды и 0,4, 0,5, 0,75, 1,0 и 1,1 мае.ч. КМЦ. Обработанный скоп 10 подсушивают до содержания водного раствора в материале 10-15% и проводят дальнейшую обработку его также при комнатной температуре водным раствором TBNa из расчета на 100 мае.ч. воды и 0,075 мае.ч.

15 TBNa. Полученный продукт подсушивают до

воздушно сухого состояния и используют в

качестве связующего.,

.Из приготовленной суспензии отливают

бумажное полотно и сушат. Затем опреде0 ляют физико-механические показатели бумаги по стандартным методикам.

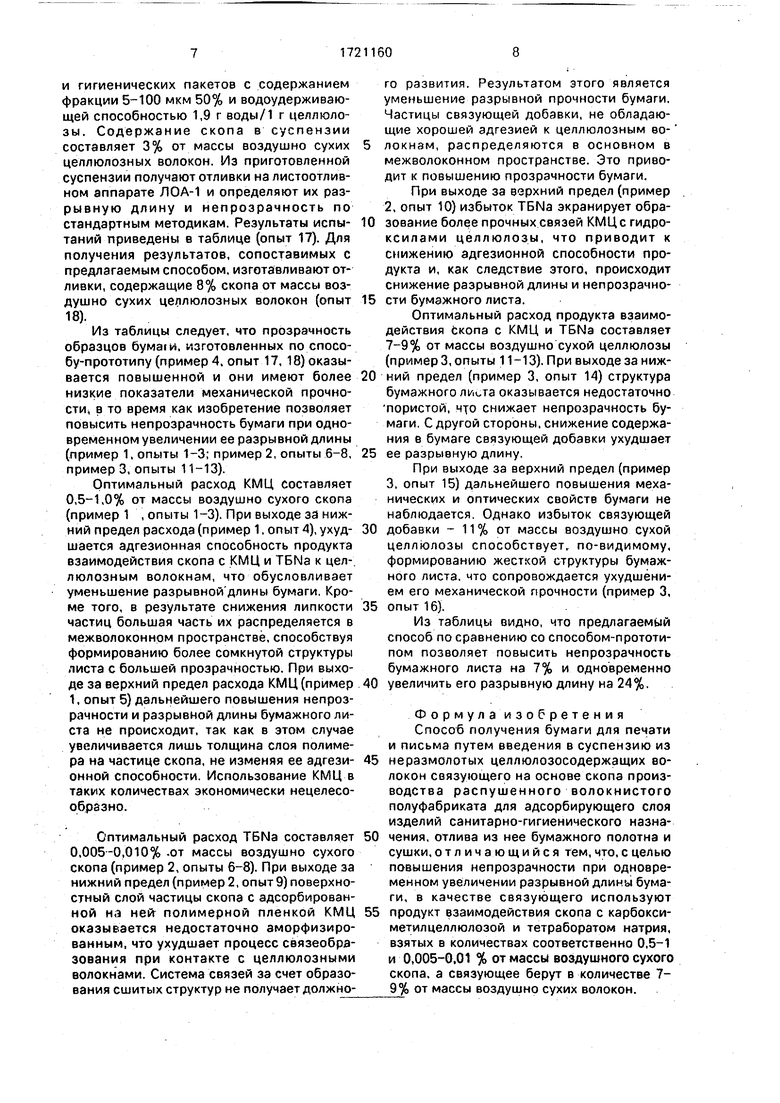

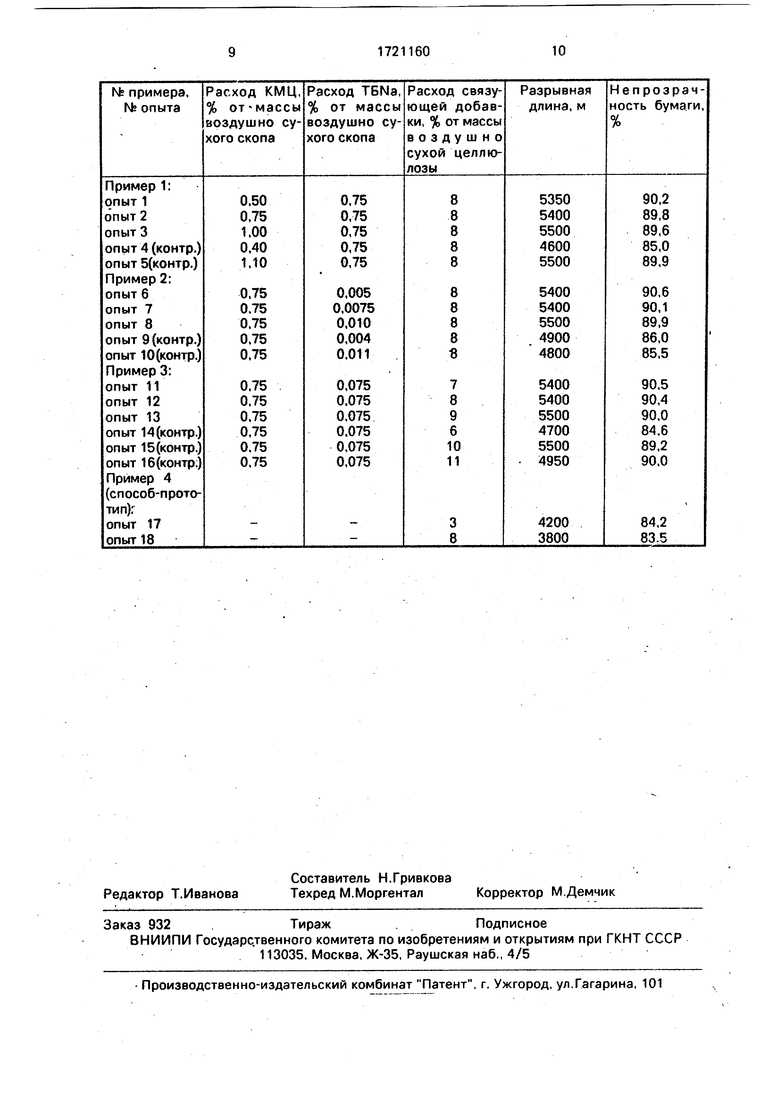

Непрозрачность бумаги определяют согласно ГОСТ 8874-72. Результаты испытаний приведены в таблице (опыты 1-5).

5П р и м е р 2. Способ осуществляют по

примеру 1, но КМЦ и TBNa берут в количествах соответственно 0,75, 0,004, 0,005, 0,0075, 0,01,0,011 от массы воздушно сухого скопа.

0 Продукт взаимодействия скопа с КМЦ и TBNa получают так же, как и в примере 1, но водный раствор КМЦ готовят из расчета на 122 мае.ч. воды, 0,75 мае.ч. КМЦ, а водные растворы TBNa готовят из расчета на 100

5 мас.ч. воды 0,004, 0,005, 0,0075, 0,01, 0,011 мае.ч. TBNa. Результаты определения физико-механических свойств бумаги и ее не- . прозрачности представлены в таблице (опыты 6-10).

0П р и м е р 3. Способ осуществляют по

примеру 1, но КМЦ берут в количестве 0,75% от массы воздушно сухого скопа, а продукт взаимодействия скопа с КМЦ и TBNa добавляют в суспензию в количестве

5 6, 7, 8, 9, 10 и 11%. от массы воздушно сухих

целлюлозосодержащих волокон. При этом

продукт взаимодействия скопа с КМЦ и

TBNa получают по примеру 1, но водный

раствор КМЦ готовят из расчета на 122

0 мас.ч. воды 0,75 мас.ч. КМЦ. Результаты испытаний полученных отливок приведены в таблице (опыты 11-16).

П р и м е р 4. Бумагу изготавливают по способу-прототипу. Из неразмолотых воло5 кон(13°ШР) сульфатной небеленой лиственной целлюлозы приготавливают суспензию концентрацией 0,2%, В суспензию добавляют скоп производства распушенного волокнистого полуфабриката для адсорбирующего слоя детских подгузников

и гигиенических пакетов с содержанием фракции 5-100 мкм 50% и водоудерживаю- щей способностью 1,9 г воды/1 г целлюлозы. Содержание скопа в суспензии составляет 3% от массы воздушно сухих целлюлозных волокон. Из приготовленной суспензии получают отливки на листоотлив- ном аппарате ЛОА-1 и определяют их разрывную длину и непрозрачность по стандартным методикам. Результаты испытаний приведены в таблице (опыт 17). Для получения результатов, сопоставимых с предлагаемым способом, изготавливают отливки, содержащие 8% скопа от массы воздушно сухих целлюлозных волокон (опыт 18).

Из таблицы следует, что прозрачность образцов бумаги, изготовленных по способу-прототипу (пример 4. опыт 17, 18) оказывается повышенной и они имеют более низкие показатели механической прочно- сти в то время как изобретение позволяет повысить непрозрачность бумаги при одновременном увеличении ее разрывной длины (пример 1, опыты 1-3; пример 2, опыты 6-8, пример 3, опыты 11-13).

Оптимальный расход КМЦ составляет 0,5-1,0% от массы воздушно сухого скопа (пример 1 , опыты 1-3). При выходе за нижний предел расхода (пример 1. опыт 4), ухудшается адгезионная способность продукта взаимодействия скопа с КМЦ и TBNa к целлюлозным волокнам, что обусловливает уменьшение разрывной длины бумаги. Кроме того, в результате снижения липкости частиц большая часть их распределяется в межволоконном пространстве, способствуя формированию более сомкнутой структуры листа с большей прозрачностью. При выходе за верхний предел расхода КМЦ (пример 1, опыт 5) дальнейшего повышения непрозрачности и разрывной длины бумажного листа не происходит, так как в этом случае увеличивается лишь толщина слоя полимера на частице скопа, не изменяя ее адгезионной способности. Использование КМЦ в таких количествах экономически нецелесообразно.

Оптимальный расход TBNa составляет 0,005-0,010% .от массы воздушно сухого скопа (пример 2, опыты 6-8). При выходе за нижний предел (пример 2, опыт 9) поверхностный слой частицы скопа с адсорбированной на ней полимерной пленкой КМЦ оказывается недостаточно аморфизиро- ванным, что ухудшает процесс связеобра- зования при контакте с целлюлозными волокнами. Система связей за счет образования сшитых структур не получает должного развития. Результатом этого является уменьшение разрывной прочности бумаги. Частицы связующей добавки, не обладающие хорошей адгезией к целлюлозным во- локнам, распределяются в основном в межволоконном пространстве. Это приводит к повышению прозрачности бумаги. При выходе за верхний предел (пример

2,опыт 10) избыток ТБМа экранирует обра- зование более прочных связей КМЦ с гидроксилами целлюлозы, что приводит к снижению адгезионной способности продукта и, как следствие этого, происходит снижение разрывной длины и непрозрачности бумажного листа.

Оптимальный расход продукта взаимодействия скопа с КМЦ и TBNa составляет 7-9% от массы воздушно сухой целлюлозы (пример 3, опыты 11-13). При выходе занижний предел (пример 3, опыт 14) структура бумажного листа оказывается недостаточно пористой, что снижает непрозрачность бумаги. С другой стороны, снижение содержания в бумаге связующей добавки ухудшает

ее разрывную длину.

При выходе за верхний предел (пример

3,опыт 15) дальнейшего повышения механических и оптических свойств бумаги не наблюдается. Однако избыток связующей

добавки - 11% от массы воздушно сухой целлюлозы способствует, по-видимому, формированию жесткой структуры бумажного листа, что сопровождается ухудшением его механической прочности (пример 3,

опыт 16).

Из таблицы видно, что предлагаемый способ по сравнению со способом-прототипом позволяет повысить непрозрачность бумажного листа на 7% и одновременно

увеличить его разрывную длину на 24%.

Ф о р м у л а и з о б р е т е н и я Способ получения бумаги для печати и письма путем введения в суспензию из

неразмолотых целлюлозосодержащих волокон связующего на основе скопа производства распушенного волокнистого полуфабриката для адсорбирующего слоя изделий санитарно-гигиенического назначения, отлива из нее бумажного полотна и сушки, о т л и ч а.ю щ и и с я тем, что, с целью повышения непрозрачности при одновременном увеличении разрывной длины бумаги, в качестве связующего используют

продукт взаимодействия скопа с карбокси- метилцеллюлозой и тетраборатом натрия, взятых в количествах соответственно 0,5-1 и 0,005-0.01 % от массы воздушного сухого скопа, а связующее берут в количестве 7- 9% от массы воздушно сухих волокон.

| Экспресс-информация ЦБП, ВИНИТИ, - М.: 1974, № 5, с.21-22 | |||

| Фляте Д.М | |||

| Свойства бумаги | |||

| - М.: Лесная промышленность, 1976, с.448 | |||

| Приспособление для продвигания фильма в киноаппарате | 1932 |

|

SU37473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Петропавловский Г.А., Васильева Г.Г | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| трудов ВНИ- ИБ | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Способ изготовления бумаги | 1988 |

|

SU1567710A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-23—Публикация

1990-06-28—Подача