4

to

Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, применяемой при изготовлепии формообразующего инструмента с внутренними полостями для 5 процессов прессования, волочения, штамповки и др.

Известен штамп дЛя выдавливания изделий с полостями, содержащий верхнюю ппиту с прижимом, нижнюю плиту О с рабочими инструментами, выполненными в виде пуансона и кольцевой матрицы для обжима заготовки, а также тела качения, размещенные на нижней шп-1те с возможностью взаимодействия 15 с одним из рабочих инструментов tilНедостатками известного штампа являются ограниченная номенклатура получаемых изделий, невысокое их качество и пониженная надежность 20 работы штампа.

Цель изобретения - расширение номенклатуры получаемых изделий, повышение их качества и надежности .работы штампа.25

Поставленная цель достигается тем, что штамп для вьщавливания изделий с полостями, содержащий верхнюю плиту с прижимом, нижнюю плиту с рабочими инструментами, выполнен- 30 ными в виде пуансона и кольцевой матрицы для обжима заготовки, а таке тела качения, размещенные на нижней плите с возможностью взаимодействия с одним из рабочих инструментов, 35 снабжен упругими опорами под тела качения, последние радиапьно распоожены под матрицей с возможностью взаимодействия с ней, мАтрииа установлена с возможностью смещения пер- 40 пендикулярно направлению перемещения верхней плиты, а пуансон установлен с возможностью осевого перемещения. Перемещение матрицы перпендикулярно продольной оси штампа взамен 45 аналогичного перемещения пуансона по прототипу обеспечивает возможность штамповки заготовок со смещенной относительно наружной поверхности полостью при более жестком направ- 50 лении пуансона.

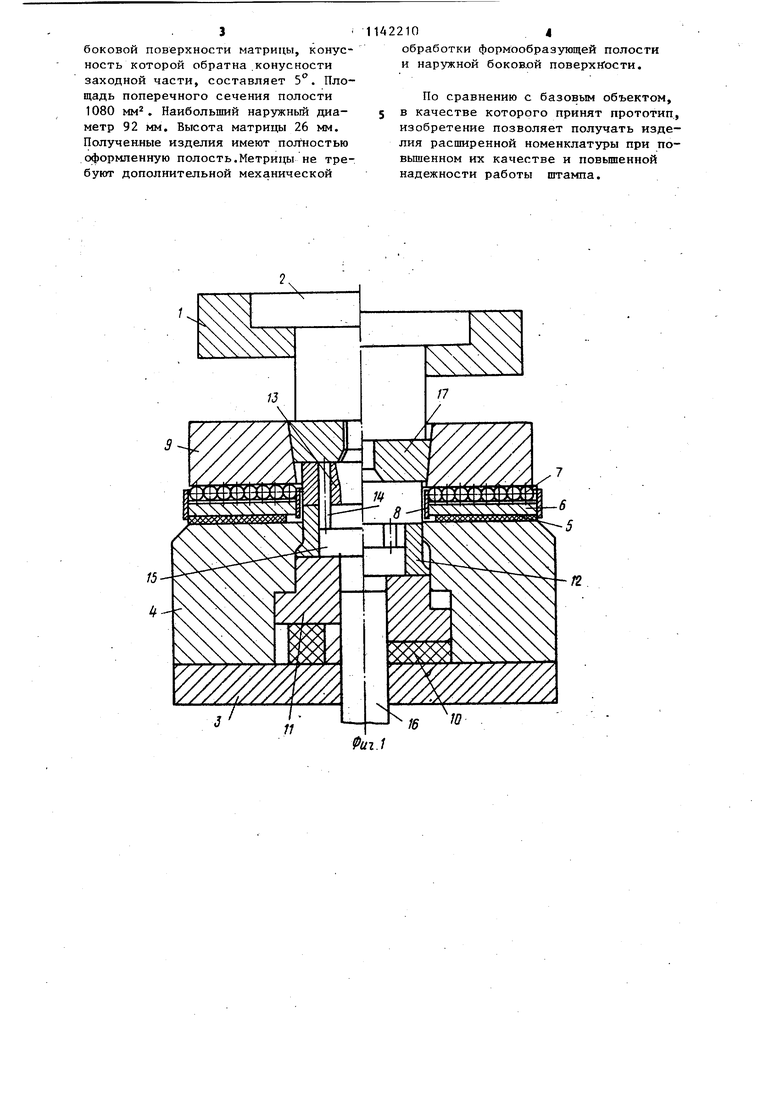

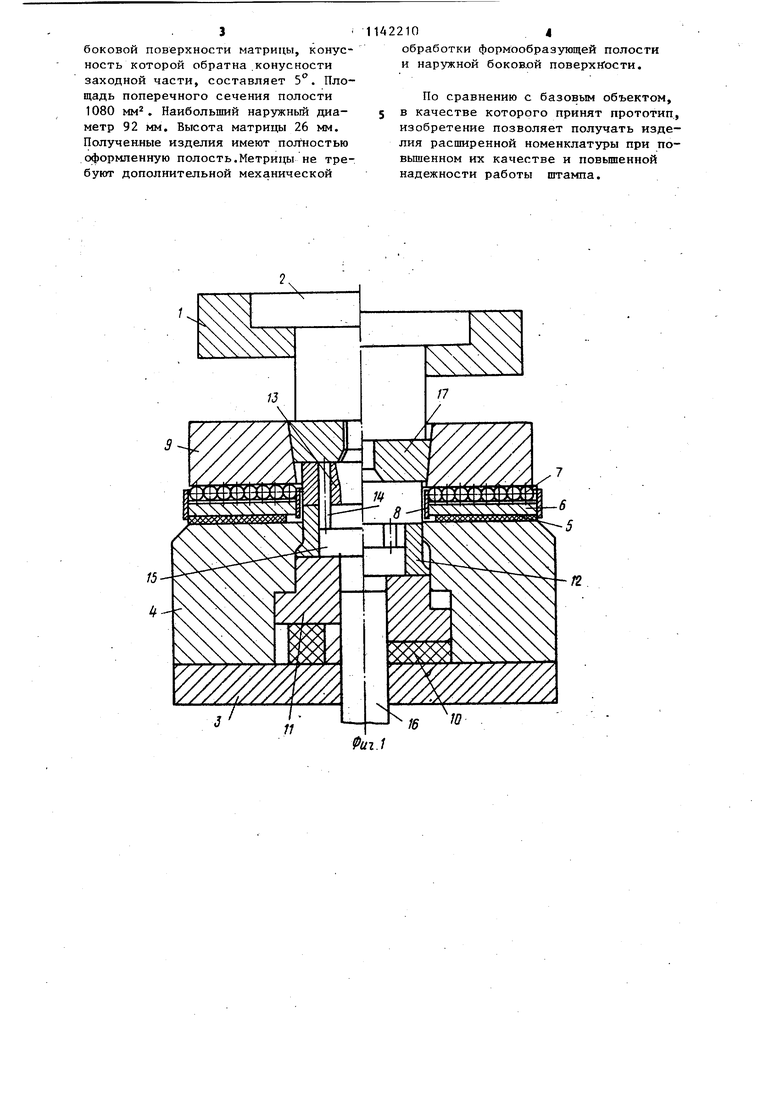

На фиг. 1 приведена схема штампа; а фиг. 2 - сечение А-А на фиг. 1. Штамп (фиг. 1) состоит из верхей плиты 1 с установленным в ней 55 рижимом 2. На основании 3 установена нижняя плита 4, снабженная раиальными пазами, в которых на упругих элементах 5 расположены опоры. 6, имеющие канавки с размещенными в них телами качения в виде шариков 7 (фиг. 2). По торцам опор 6 закреплены крьш1ки 8, ограничивающие перемещение шариков 7 в канавках. На шариках установлена матрица 9.

В нижней плите 4 на упругом элементе 10 установлен съемник 11, накотором через промежуточную втулку 12установлен пуансон 13. В основании пуансона 13 имеются отверстия для толкателей 14, установленных на опоре 15. Штамп имеет выталкиватель 16.

Штамп работает следующим образом.

Заготовку 17 устанавливают в матрице 9, помещая пуансон 13 в ее внутреннюю полбсть. Во время рабочего хода пресса ползун вместе с плитой 1 и прижимом 2 движется вниз. Происходит вдавливание заготовки в коническое отверстие матрицы и образование формообразующей полости вследствие радиального обжатия заготовки на пуансоне 13. В начале радиального обжатия с ростом вертикальной составляющей деформирующего усилия матрица 9 перемещается вниз, сжимая через опору 6 с шариками упругие элементы 5, и соприкасается нижним торцом с опорной плоскостью нижней плиты. Это устраняет возможность вдавливания шариков осевыми усилиями, обусловленными обжатием наклонных участков заходной части. При вдавливании пуансон 13 перемещается вместе с заготовкой, сжимая через промежуточную втулку 12 и съемник 11 упругий элемент 10, создавая противодавление, препятствующее развитию на торце заготовки растягивающих напряжений.

При ходе ползуна вверх снимается нагрузка на упругий элемент 10, которьй, разжимаясь, выталкивает издеие из конического отверстия матрицы 9. Съем, изделия с пуансона 13 происходит с помощью нижнего выталкивателя 16, толкателей 14 и опоры 15.

Перемещение матрицы 9, установленной на шариках 7 перпендикулярно проольной оси штампа, обеспечивает озможность штамповки заготовок со мещенной относительно наружной поерхности полостью и способствует ри этом повьшению стойкости пуансоа и снижению трудоемкости изготовения изделий. Угол наклона наружной

боковой поверхности матрицы, конусность которой обратна конусности заходной части, составляет 5. Площадь поперечного сечения полости 1080 мм. Наибольший наружный диаметр 92 мм. Высота матрицы 26 мм. Полученные изделия имеют потгностью оформленную полость.Метрицы не требуют дополнительной механической

11422104

обработки формообразующей полости и наружной боковой поверхности.

По сравнению с базовым объектом, 5 в качестве которого принят прототип, изобретение позволяет получать изделия расширенной номенклатуры при повьш1енном их качестве и повьштенной надежности работы штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Штамп для выдавливания изделий с полостями | 1987 |

|

SU1505663A1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления деталей типа инструмента | 1982 |

|

SU1117115A1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| Устройство для изготовления гофрированных листов | 1991 |

|

SU1827307A1 |

ШТАМП ДЛЯ ВЬЩАВЛИВАНИЯ ИЗДЕЛИЙ С ПОЛОСТЯМИ, содержащий верхнюю плиту с прижимом, нижнюю пЛиту с рабочими инструментами, выполненными в виде пуансона и кольцевой, матрицы для обжима заготовки, а также тела качения, размещенные на нижней плите с возможностью взаимодействия с одним из рабочих инструментов, о т л и ч а- ю щ и и с я тем, что, с целью расширения номенклатуры получаемых изделий, повьш1ения их качества и надежности работы штампа, он снабжён упругими опорами под тела качения, последние радиально расположены под матрицей с возможностью взаимодействия с ней, матрица установлена, с возможностью смещения перпендикулярно направлению перемещения верхней плиты, а пуансон , установлен с возможностью осевого -: перемещения. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| (прототип). | |||

Авторы

Даты

1985-02-28—Публикация

1982-12-21—Подача