22-24 сжимаются. Стопоры 20 вдвигаются в полость секционного кольца 16. При прекращении контакта стопоров 20 с боковой поверхностью заготовки 28 они под действием пружин 22 перемещаются по верхней торцовой поверхности заготовки 28 вплоть до ее размещения в калибрующей части матрицы 19. При последующей радиальной деформации стопоры 20 удерживают заготовку 28 в указанной части матрицы 19. Пружины 22 и 24 имеют одинаковую жесткость. Исключается возможность перекосов секционного кольца при его возврате в исходное положение. 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

| Штамп для получения заготовок изделий с полостями | 1990 |

|

SU1801703A1 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Штамп для изготовления деталей из листового материала | 1985 |

|

SU1294415A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

Изобретение относится к обработке металлов давлением, в частности к объемной 9 штамповке, и может быть использовано в различных отраслях машиностроения при изготовлении изделий типа зубчатых колес. Цель изобретения - расширение технологических возможностей путем калибровки конических изделий с периодическим профилем типа зубчатых колес, а также повышение надежности. Под воздействием жидкости пуансон 6 вдавливает заготовку 28 в калибрующую часть матрицы 19. Бандажное кольцо перемещается вниз, воздействуя своей внутренней поверхностью на конические поверхности.секций секционного кольца 16. Секции смыкаются. Пружины Ё I ч XI S

Изобретение относится к области обработки металлов давлением, а именно к штамповой оснастке, применяемой для изготовления изделий типа конических колес и является усовершенствованием устройства по основному авт.св. № 1581457.

Цель изобретения - расширение технологических возможностей путем калибровки конических изделий с периодическим профилем типа зубчатых колес, а также повышение надежности.

Поставленная цель достигается тем, что в известном штампе для радиальной калибровки изделий секционное кольцо и матрица выполнены со сквозными соосными отверстиями, ось которых расположена в плоскости проходящей через ось штампа.и образует острый угол с осью штампа в направлении верхней плиты, и снабжены стопором, установленным в упомянутых отверстиях с помощью пружины, а матрица подпружинена в радиальном направлении относительно каждой секции секционного кольца посредством пружин, имеющих жесткость, равную жесткости пружины стопора.

Благодаря наличию в секционном кольце и матрице стопоров с размещенными на них пружинами между секциями и матрицей при сближении секций кольца будут сжиматься пружины, расположенные на стопоре и со стороны хвостовой части стопора, обеспечивая прижим стопорами конической заготовки после ее вдавливания в калибрующую часть матрицы и в процессе деформирования, а следовательно, будут создаваться условия для исключения выталкивания заготовки и получения качественной поковки, что приводит к расширению технологических возможностей. Большая стойкость указанных деталей штампа обеспечивает надежность его работы.

Возможность калибровки конических изделий и надежность работы штампа обеспечивается и признаками: выполнением секционного кольца и матрицы со сквозными соосными отверстиями, ось которых расположена в плоскости, проходящей через ось штампа, и образует острый угол с осью

штампа в направлении верхней плиты, и подпружиниванием матрицы в радиальном направлении относительно каждой секции секционного кольца посредством пружин,

имеющих жесткость, равную жесткости пружины стопора. Первый признак исключает возможность воздействия появляющегося в процессе радиального обжатия на торцовых кромках выпуклостей металла заготовки на

стопоры, а следовательно, будет обеспечиваться возможность их возврата в исходное положение после снятия нагрузок. Второй признак исключает возможность перекосов секционного кольца при его возврате в исходное положение.

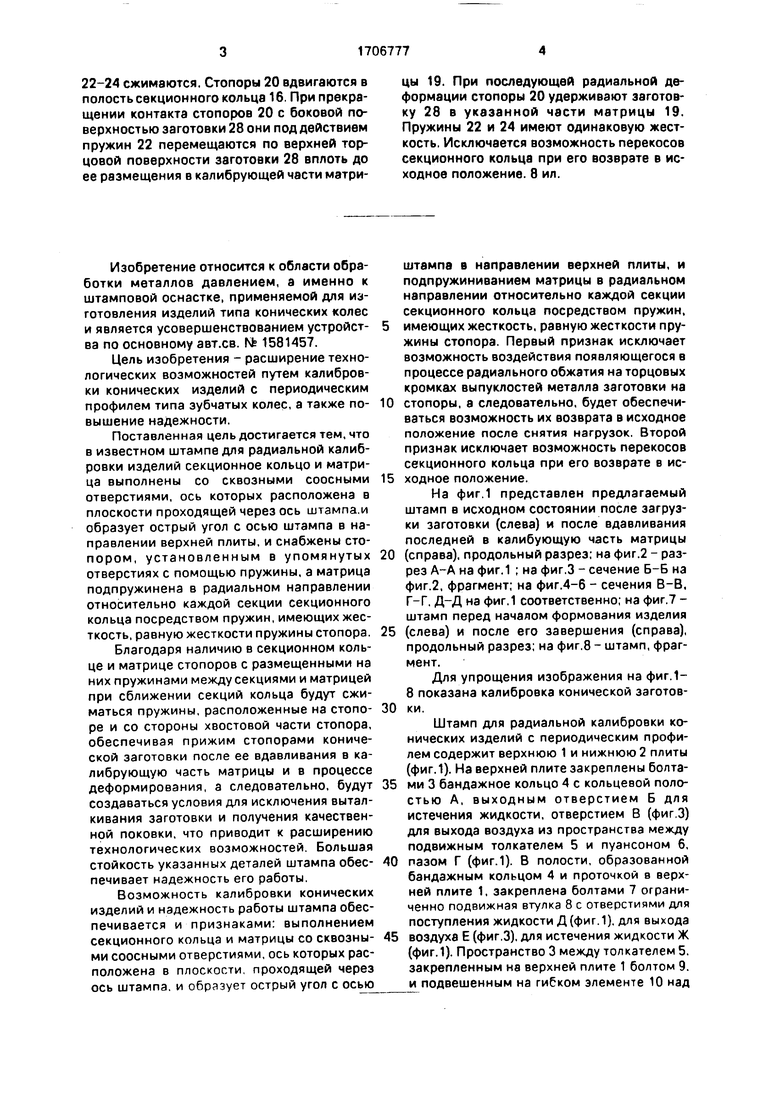

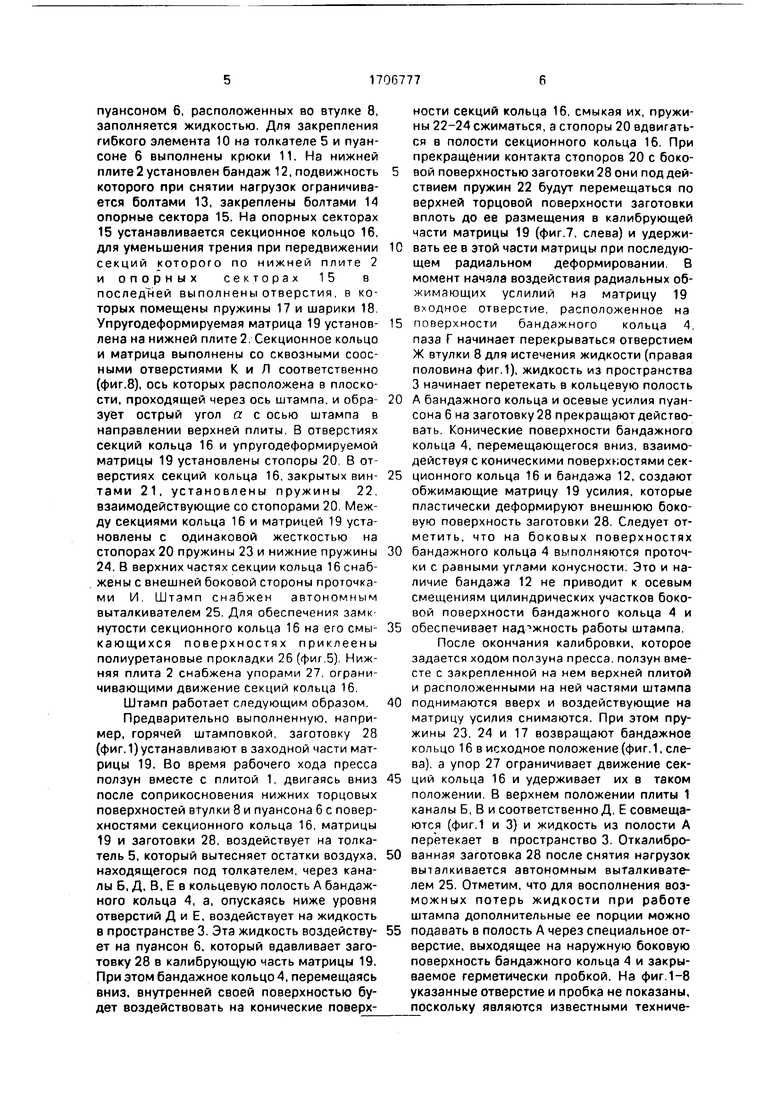

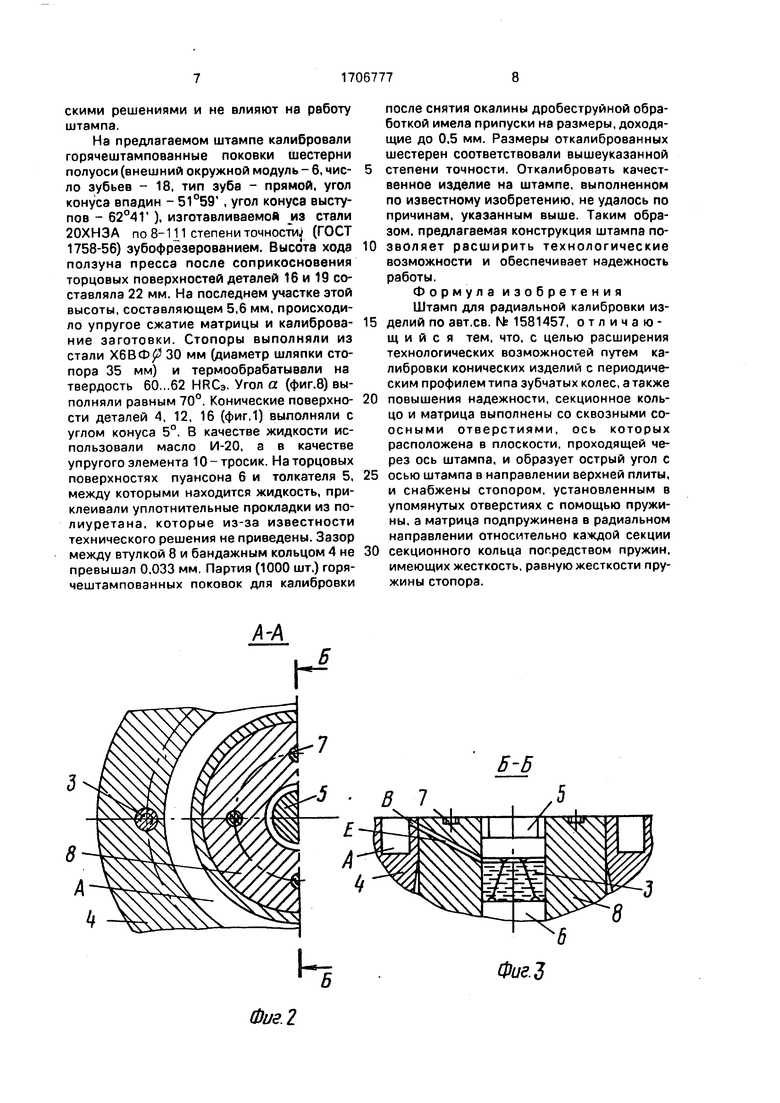

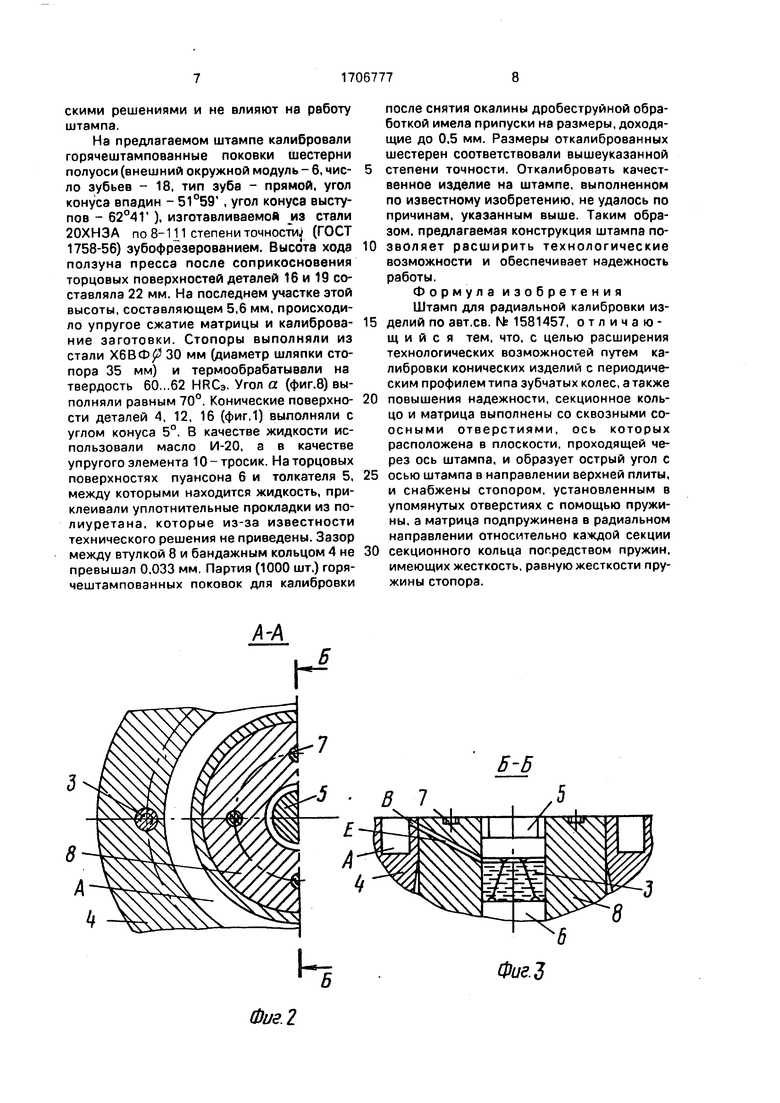

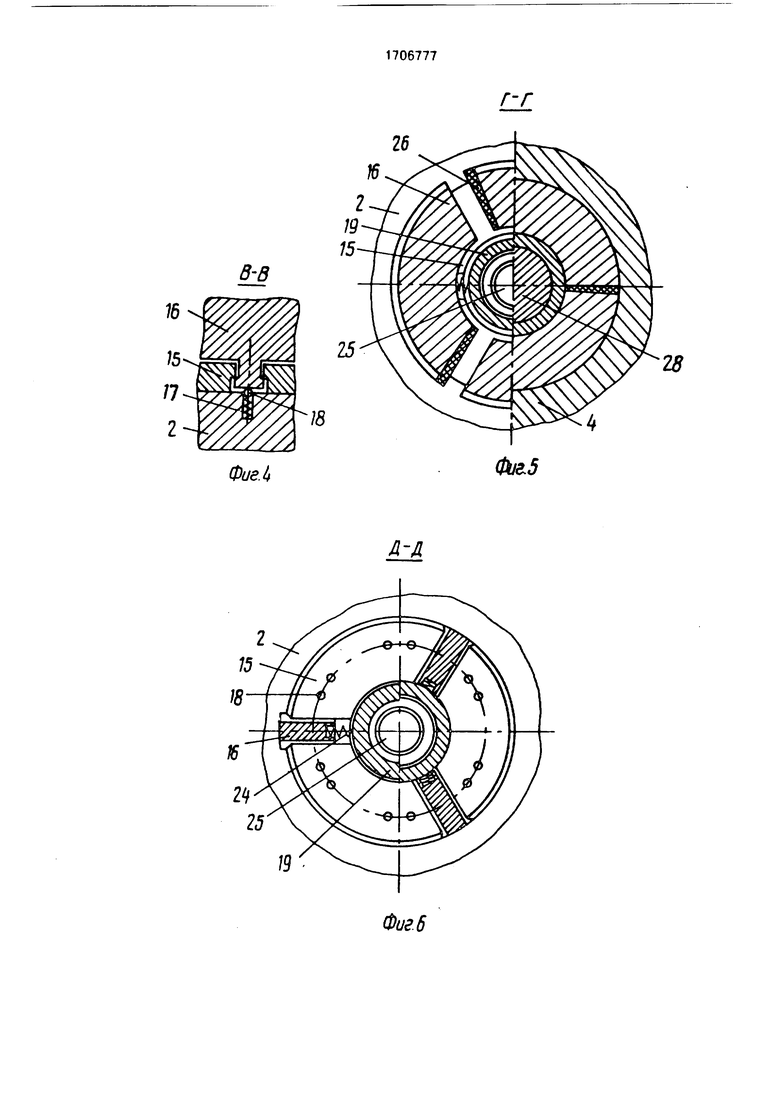

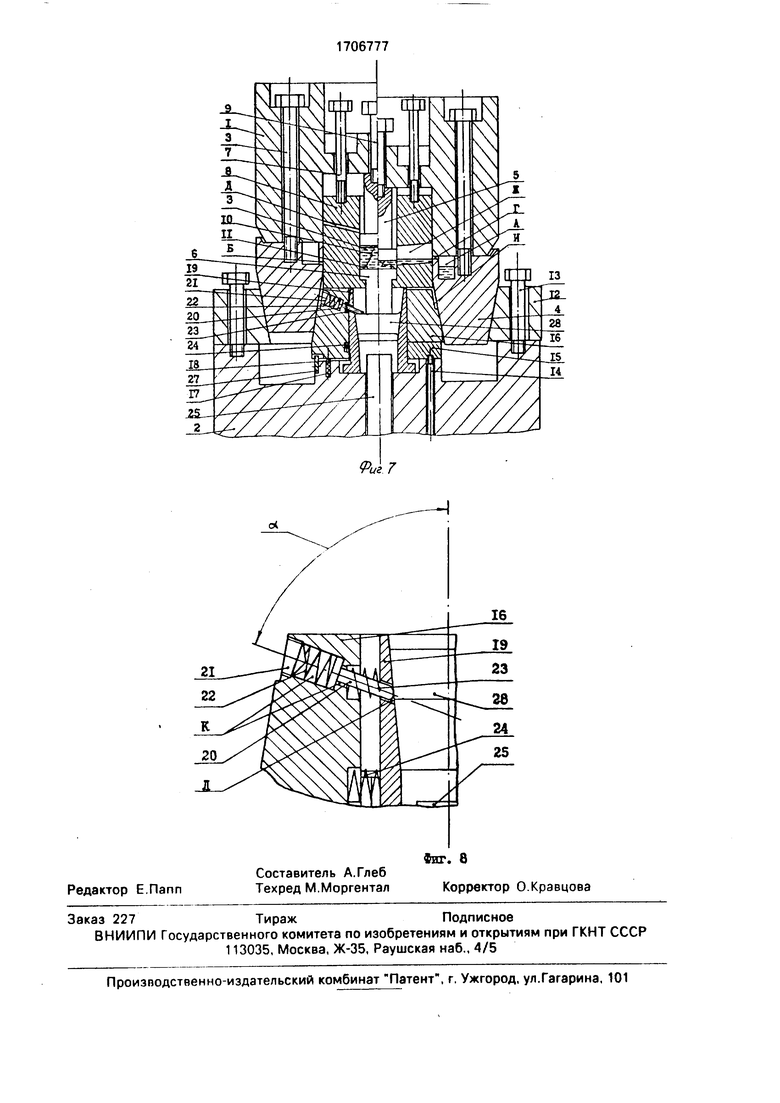

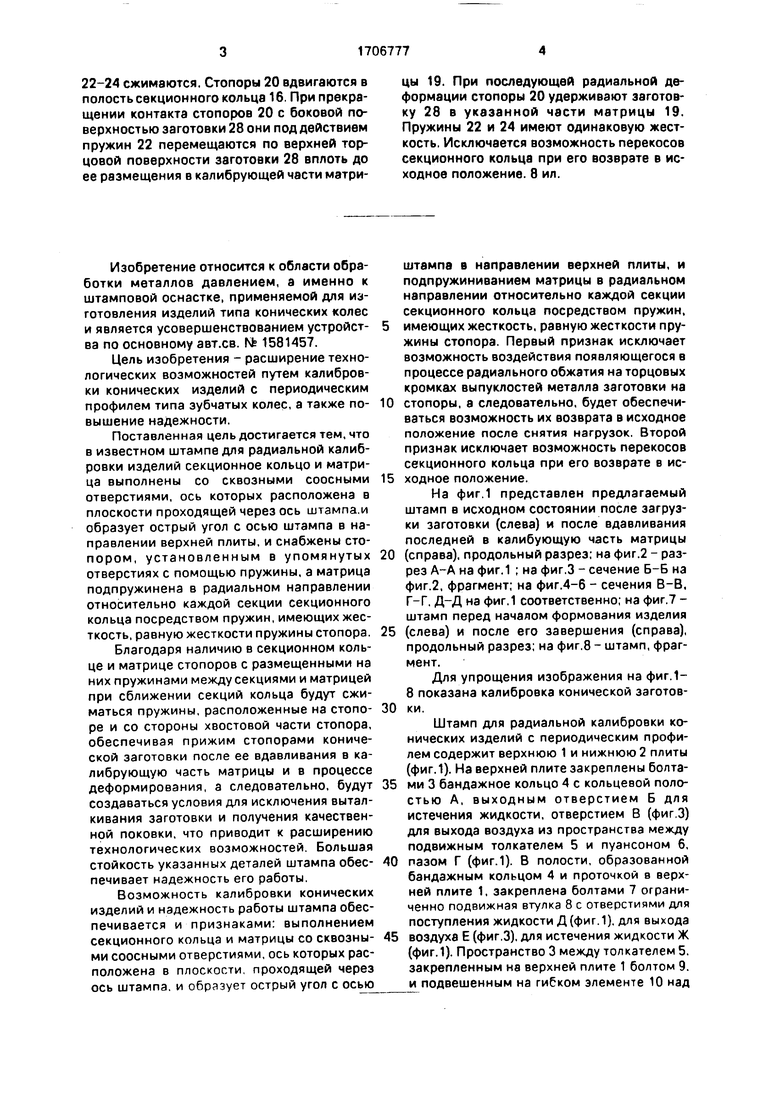

На фиг.1 представлен предлагаемый штамп в исходном состоянии после загрузки заготовки (слева) и после вдавливания последней в калибующую часть матрицы

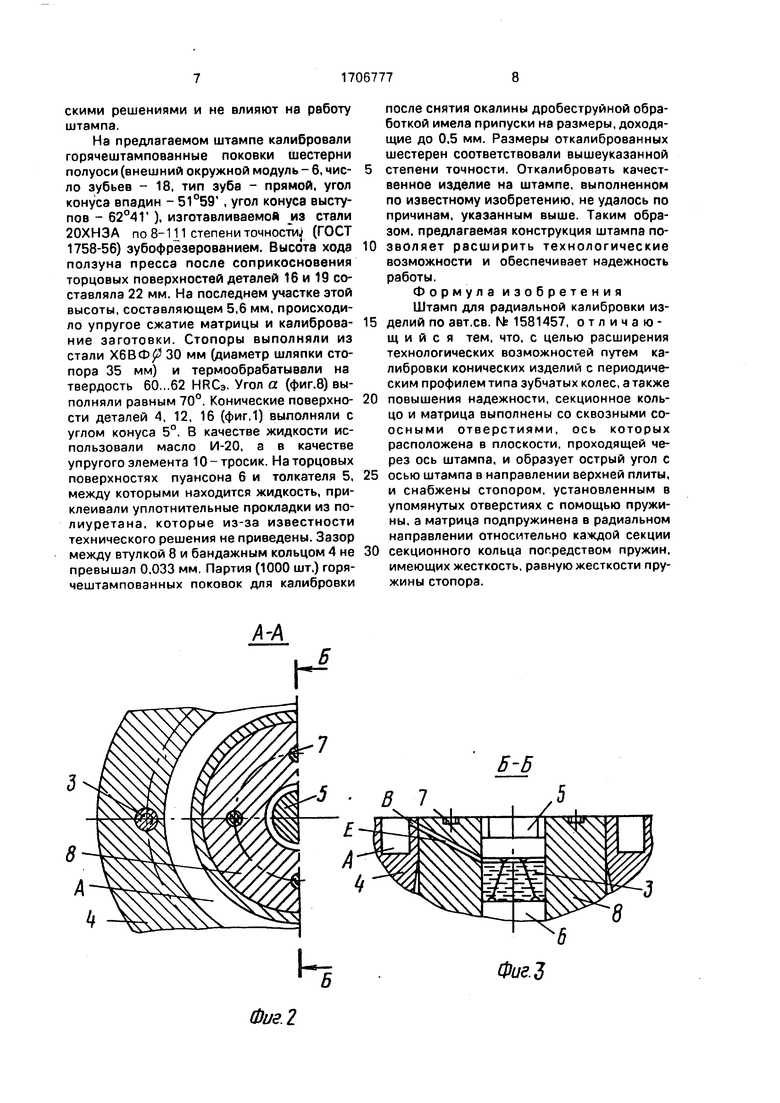

(справа), продольный разрез; на фиг.2 - разрез А-А на фиг.1 ; на фиг.З - сечение Б-Б на фиг.2, фрагмент; на фиг.4-б - сечения В-В. Г-Г, Д-Д на фиг,1 соответственно; на фиг.7 - штамп перед началом формования изделия

(слева) и после его завершения (справа), продольный разрез; на фиг.8 - штамп, фрагмент.

Для упрощения изображения на фиг.1- 8 показана калибровка конической заготовки.

Штамп для радиальной калибровки конических изделий с периодическим профилем содержит верхнюю 1 и нижнюю 2 плиты (фиг.1). На верхней плите закреплены болтами 3 бандажное кольцо 4 с кольцевой полостью А, выходным отверстием Б для истечения жидкости, отверстием В (фиг.З) для выхода воздуха из пространства между подвижным толкателем 5 и пуансоном 6,

пазом Г (фиг.1). В полости, образованной бандажным кольцом 4 и проточкой в верхней плите 1, закреплена болтами 7 ограниченно подвижная втулка 8 с отверстиями для поступления жидкости Д (фиг.1). для выхода

воздуха Е (фиг.З), для истечения жидкости Ж (фиг.1). Пространство 3 между толкателем 5. закрепленным на верхней плите 1 болтом 9. и подвешенным на гибком элементе 10 над

пуансоном 6, расположенных во втулке 8, заполняется жидкостью. Для закрепления гибкого элемента 10 на толкателе 5 и пуансоне 6 выполнены крюки 11. На нижней плите 2 установлен бандаж 12, подвижность которого при снятии нагрузок ограничивается болтами 13, закреплены болтами 14 опорные сектора 15. На опорных секторах 15 устанавливается секционное кольцо 16, для уменьшения трения при передвижении секций которого по нижней плите 2 и опорных секторах 15 в последней выполнены отверстия, в которых помещены пружины 17 и шарики 18. Упругодеформируемая матрица 19 установлена на нижней плите 2. Секционное кольцо и матрица выполнены со сквозными соос- ными отверстиями К и Л соответственно (фиг.8), ось которых расположена в плоскости, проходящей через ось штампа, и образует острый угол а с осью штампа в направлении верхней плиты. В отверстиях секций кольца 16 и упругодеформируемой матрицы 19 установлены стопоры 20. В отверстиях секций кольца 16, закрытых винтами 21, установлены пружины 22, взаимодействующие со стопорами 20. Между секциями кольца 16 и матрицей 19 установлены с одинаковой жесткостью на стопорах 20 пружины 23 и нижние пружины 24. В верхних частях секции кольца 16 снабжены с внешней боковой стороны проточками И. Штамп снабжен автономным выталкивателем 25. Для обеспечения замкнутости секционного кольца 16 на его смыкающихся поверхностях приклеены полиуретановые прокладки 26 (фиг.5). Нижняя плита 2 снабжена упорами 27, ограничивающими движение секций кольца 16.

Штамп работает следующим образом.

Предварительно выполненную, например, горячей штамповкой, заготовку 28 (фиг. 1)устанавливают в заходной части матрицы 19. Во время рабочего хода пресса ползун вместе с плитой 1, двигаясь вниз после соприкосновения нижних торцовых поверхностей втулки 8 и пуансона 6 с поверхностями секционного кольца 16, матрицы 19 и заготовки 28, воздействует на толкатель 5, который вытесняет остатки воздуха, находящегося под толкателем, через каналы Б, Д, В. Е в кольцевую полость А бандажного кольца 4, а, опускаясь ниже уровня отверстий Д и Е, воздействует на жидкость в пространстве 3. Эта жидкость воздействует на пуансон 6. который вдавливает заготовку 28 в калибрующую часть матрицы 19. При этом бандажное кольцо 4. перемещаясь вниз, внутренней своей поверхностью будет воздействовать на конические поверхности секций кольца 16, смыкая их, пружины 22-24 сжиматься, а стопоры 20 вдвигаться в полости секционного кольца 16, При прекращении контакта стопоров 20 с боко- вой поверхностью заготовки 28 они под действием пружин 22 будут перемещаться по верхней торцовой поверхности заготовки вплоть до ее размещения в калибрующей части матрицы 19 (фиг.7, слева) и удержи0 вать ее в этой части матрицы при последующем радиальном деформировании. В момент начала воздействия радиальных обжимающих услилий на матрицу 19 входное отверстие, расположенное на

5 поверхности бандажного кольца 4. паза Г начинает перекрываться отверстием Ж втулки 8 для истечения жидкости (правая половина фиг.1), жидкость из пространства 3 начинает перетекать в кольцевую полость

0 А бандажного кольца и осевые усилия пуансона 6 на заготовку 28 прекращают действовать. Конические поверхности бандажного кольца 4, перемещающегося вниз, взаимодействуя с коническими поверхностями сек5 ционного кольца 16 и бандажа 12, создают обжимающие матрицу 19 усилия, которые пластически деформируют внешнюю боковую поверхность заготовки 28. Следует отметить, что на боковых поверхностях

0 бандажного кольца 4 выполняются проточки с равными углами конусности; Это и наличие бандажа 12 не приводит к осевым смещениям цилиндрических участков боковой поверхности бандажного кольца 4 и

5 обеспечивает надежность работы штампа,

После окончания калибровки, которое задается ходом ползуна пресса, ползун вместе с закрепленной на нем верхней плитой и расположенными на ней частями штампа

0 поднимаются вверх и воздействующие на матрицу усилия снимаются. При этом пружины 23, 24 и 17 возвращают бандажное кольцо 16 в исходное положение (фиг. 1, слева), а упор 27 ограничивает движение сек5 ций кольца 16 и удерживает их в таком положении. В верхнем положении плиты 1 каналы Б, В и соответственно Д, Е совмещаются (фиг.1 и 3) и жидкость из полости А перетекает в пространство 3. Откалибро0 ванная заготовка 28 после снятия нагрузок выталкивается автономным выталкивателем 25. Отметим, что для восполнения воз- можных потерь жидкости при работе штампа дополнительные ее порции можно

5 подавать в полость А через специальное отверстие, выходящее на наружную боковую поверхность бандажного кольца 4 и закрываемое герметически пробкой. На фиг. 1-8 указанные отверстие и пробка не показаны, поскольку являются известными техническими решениями и не влияют на работу штампа.

На предлагаемом штампе калибровали горячештампованные поковки шестерни полуоси (внешний окружной модуль - 6, число зубьев - 18, тип зуба - прямой, угол конуса впадин - 51°59 , угол конуса выступов - 62°4Г ), изготавливаемой из стали 20ХНЗА по 8-111 степени точности; (ГОСТ 1758-56) эубофрезерованием. Высота хода ползуна пресса после соприкосновения торцовых поверхностей деталей 16 и 19 составляла 22 мм. На последнем участке этой высоты, составляющем 5,6 мм, происходило упругое сжатие матрицы и калибрование заготовки. Стопоры выполняли из стали Х6ВФЈ5 30 мм (диаметр шляпки стопора 35 мм) и термообрабатывали на твердость 60...62 НРСЭ. Угол а (фиг.8) выполняли равным 70°. Конические поверхности деталей 4, 12, 16 (фиг.1) выполняли с углом конуса 5°. В качестве жидкости использовали масло И-20, а в качестве упругого элемента 10-тросик. На торцовых поверхностях пуансона 6 и толкателя 5, между которыми находится жидкость, приклеивали уплотнительные прокладки из по- лиуретана, которые из-за известности технического решения не приведены. Зазор между втулкой 8 и бандажным кольцом 4 не превышал 0,033 мм. Партия (1000 шт.) горя- чештампованных поковок для калибровки

5 - 81

b

ь

Фиг. 2

после снятия окалины дробеструйной обработкой имела припуски на размеры, доходящие до 0,5 мм. Размеры откалиброванных шестерен соответствовали вышеуказанной

степени точности. Откалибровать качественное изделие на штампе, выполненном по известному изобретению, не удалось по причинам, указанным выше. Таким образом, предлагаемая конструкция штампа позвОляет расширить технологические возможности и обеспечивает надежность работы.

Формула изобретения Штамп для радиальной калибровки изделий по авт.св. № 1581457, отличающийся тем, что, с целью расширения технологических возможностей путем калибровки конических изделий с периодическим профилем типа зубчатых колес, а также

повышения надежности, секционное кольцо и матрица выполнены со сквозными со- осными отверстиями, ось которых расположена в плоскости, проходящей через ось штампа, и образует острый угол с

осью штампа в направлении верхней плиты, и снабжены стопором, установленным в упомянутых отверстиях с помощью пружины, а матрица подпружинена в радиальном направлении относительно каждой секции

секционного кольца посредством пружин, имеющих жесткость, равную жесткости пружины стопора.

Б-Б

5

8

Фие.З

-o

f

h

S3

ba b,

-j

о

CJ

-4

-4

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-07-05—Подача