00 -4

4

СО Изобретение относится к сварке и может найти широкое применение при изготовлении металлоконструкций дуговой электросваркой или взамен заклепочных соединений, Известен способ сварки электроза лепками, при котором в процессе сварки производят вращение деталей вокруг оси сварного соединения ij. Однако этот способ не обеспечивает достаточно высокой усталостной прочности сварных конструкций. Известен способ сварки при кото ром с целью снижения сварочных напряжений свариваемые детали предварительно .деформируют и после сиятия деформирующего усилия производя сварку соединения 2. . Этот способ не позволяет перераспределить остаточные напряжения п повысить усталостную прочность сварных соединений. Наиболее близким по технической сущности и достигаемым результатам fc предлагаемому является способ дуговой сварки электрозаклепками, при котором электрод неподвижно устанавливается в месте выполнения элек трозаклепки, а перед возбуждением дуги и в процессе сварки сжимают св риваемые детали за пределами формир емой электрозаклепки с помощью двух закрепляющих втулок, концентричных оси электрода З . Сварные соединения, выполненные известным способом, не обладают высоким уровнем усталостной прочности Это связано с тем, что в околоточечной зоне сварного соединения дей ствуют растягивающие остаточные напряжения, снижающие прочностные характеристики изделия. Цель изобретения - повышение у сталостной прочности сварных соединений путем уменьшения сварочных напряжений. Поставленная цель достигается тем, что согласно способу дуговой сварки электрозаклепками, при кото ром между неподвижно установленным электродом и изделием возбуждают дугу и ведут процесс сварки до есте ственного обрыва дуги, а перед возбуждением дуги и в процессе сварки, сжимают свариваемые детали за пр делами формируемой электрозаклепки с помощью двух кольцевых закрепляющих втулок, концентричных оси электрода, в процессе сварки производят деформирование свариваемых деталей с одной стороны в направлении оси электрода по кольцевой поверхности расположенной между электродом и кольцевой закрепляющей втулкой, при этом внутренний диаметр кольцевой поверхности, по которой производят одностороннее деформирование деталей, выбирают равным 60-80% внутре него диаметра кольцевой закрепляющей втулки. Способ основан на дополнительной операции, заключающейся в деформировании с1вариваемых деталей с одной стороны в направлении, перпендикулярном поверхностям соединяемых деталей по кольцевой поверхности, размещенной между электродом и обж1Шающей втулкой. Выполнение этой операции после сжатия соединяемых деталей между силовыми пуансонами обеспечивает растяжение области, прилежащей к сварочной точке, в радиалы-юм по отношению к точке направлении. Таким образом, это обеспечивает выполнение сварной точки при растяжении соединяемых деталей в радиальном направлении и приводит к тому, что после снятия деформирующего усилия и освобождения свариваемтдх деталей от закрепления в кольцевых закрепляющих втулках снимаются и наведенные деформирующим усилием растягивающие радиальные напряжения, при этом происходит процесс перераспределения остаточных напряжений, обусловленных воздействием термического цикла сварки, и в околоточечной зоне снижается уровень растягивающих остаточных напряжений, в результате чего повышается усталостная прочность сварно.го .соединения Данное условие обеспечивается лишь при соблюдении соотношения d| 60-80%d,где d - внутренний диаметр кольцевой поверхности, по которой осуществляется одностороннее деформирование, внутренний диаметр кольцевых закрепляющих втулок. Если внутренний диаметр кольцевой поверхности выбрать меньше, чем 60% внутреннего диаметра кольцевых закрепляющих втулок, то в свариваемых деталях возникают значительные напряжения изгиба, которые снижают эффективность процесса перераспределения остаточных термических напряжений, что приводит к ухудшению качества сварного соединения из-за остаточного искривления поверхностей свариваемых деталей. Если Внутренний диаметр кольцевой поверхности, по которой производят односторонее деформирование, выбрать больше 80% внутреннего диаметра обжимающих втулок, то возникает возможность разрушения свариваемых деталей в связи с увеличением величины усилия деформирования. На чертеже дана схема осуществления предлагаемого способа. Способ дуговой сварки электрозаклепками содержит следующую последовательность операций. Свариваемые детали 1 и 2 собираются и сжимаются между кольцевыми закрепляющими втулками 3 и 4 усилием Р(. При этом точки, находящиеся за пределами кольцевых закрепляющих втулок, теряют возможность перемещения в радиальном по отношению к свариваемой точке направлении.Затем осуществляют деформирование деталей с одной стороны усилием Pj , которо создается пуансоном 5, Внутренний диаметр кольцевой поверхности, по которой осуществляют одностороннее деформирование, выбирают из соотношения d- 60-80% d, где d - внутренний диаметр кольцевой закрепляющей втулки. При этом в свариваемых деталях возникают равномерно распределенные по толщине радиальные растя1ивающие (мембранные) напряжения. В случае выполне:ния заданного соотношения в околоточечной зоне преобладают мембранные напряжения при незначительных направлениях изгиба.

После окончания процесса одностороннего деформирования между изделием и электродом б-возбуждают . Дугу и ведут процесс сварки до естественного обрыва дуги.Процесс CBaipKH ведут без снятия закрепляющего и деформирующего усилий. Снятие усилий Р, и Pj производят в любой последовательности после кристаллизации металла шва.

Операция снятия растягивающих напряжений, обусловленных воздействием деформирующего усилия Р , выполненная после образования сварной точки, приводит к перераспределению остаточных термических напряжений, в результате чего существенно снижается уровень растягивающих термических напряжений. Таким образом, способ позволяет получить сварные соединения с более благоприятным распределением остаточных термических напряжений и, следовать.. тельно, повысить их усталостную

0 прочность.

Величина усилия одностороннего деформирования Р и внутренний диаметр кольцевых закреплякшшх втулок d определяются экспериментально и увеличиваются с ростом толщины

5 соединяемых деталей и модуля упругости свариваемого материала.

Способ осуществляется следующим образом.

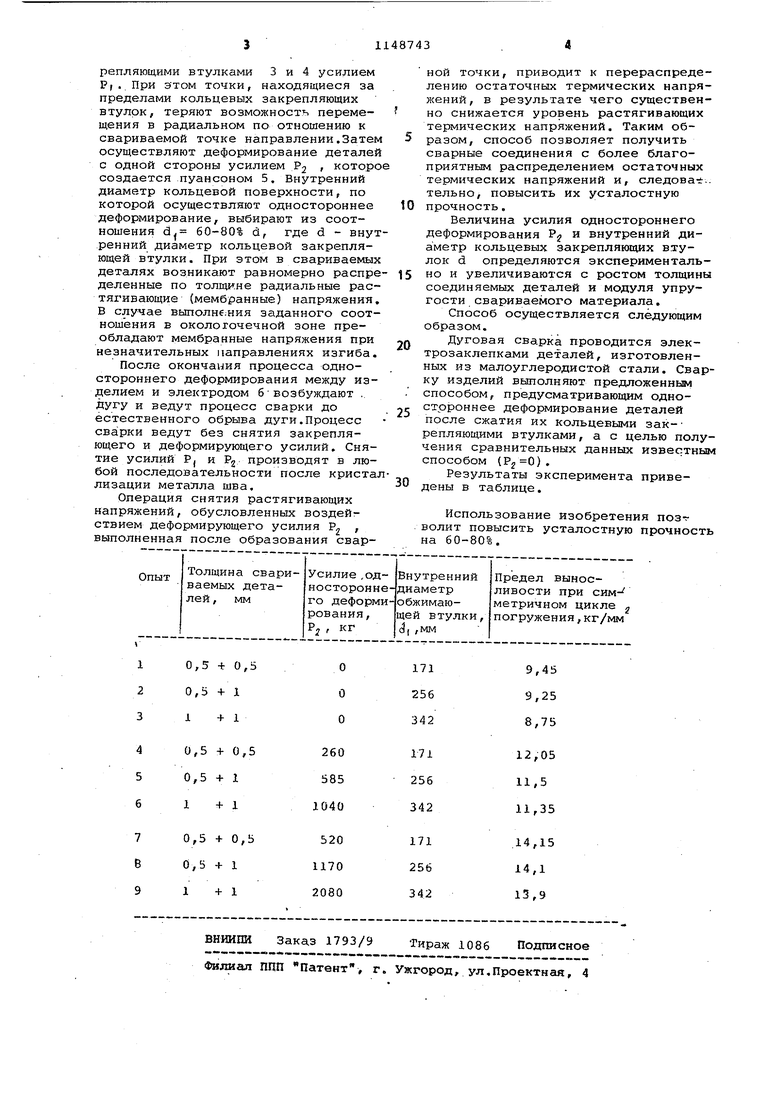

Дуговая сварка проводится элек0трозаклепками деталей, изготовленных из малоуглеродистой стали. Сварку изделий выполняют предложенным способом, предусматривающим одностороннее деформирование деталей

5 после сжатия их кольцевыми зак- репляющими втулками, а с целью получения сравнительных данных известным способом (Pj 0).

Результаты эксперимента приве0дены в таблице.

Использование изобретения поз-г волит повысить усталостную прочность на 60-80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной сварки | 1983 |

|

SU1135580A1 |

| Способ контактной точечной сварки | 1981 |

|

SU965670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

СПОСОБ ДУГОВОЙ СВАРКИ ЭЛЕКТРОЗАКЛБПКАМИ, при котором между неподвижно установленньзм электродом и изделием,возбуждают дугу и- ведут процесс сварки до естественного обрьша дуги,, а перед возбуждением дуги и в процессе сварки сжимают свариваемые детали за пределами формируемой электрозаклепки с помощью двух кольцевых закреплякядих втулок, концентричных оси электрода, отличающийся тем, что, с целью повышения усталостной прочности . путем уменьшения сварочных напряжений, в процессе сварки производя деформирование свариваемых деталей с одной стороны в направлении оси электрода по кольцевой поверхности, расположенной между электродом и кольцевой закрепляющей втулкой, при этом внутренний диаметр кольцевой поверхности, по которой производят одностороннее деформирование деталей, выбирают равным 60-80% внутреннего диаметра кольцевой закрепляющей втулки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник | |||

| Под.ред | |||

| Н.А.Ольшанского | |||

| М | |||

| , изд-во Машиностроение,1978, T.I, с.225-227 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-07—Публикация

1983-12-08—Подача