Изобретение относится к сварке и может быть использовано при изготовлении ответственных конструкций контактной сваркой.

Известен способ контактной сварки, включающий операции сборки, сжатия соединяемых деталей между обжимающими втулками и электродами сварочной мащины, нагрев соединяемых деталей импульсом сварочного тока, охлаждение сварного соединения и снятие сжимающих усилий 1.

Недостатком известного способа является низкая усталостная прочность сварных соединений, обусловленная наличием растягивающих остаточных напряжений в околоточечной зоне свариваемых деталей.

Цель изобретения - повышение усталостной прочности сварных соединений.

Поставленная цель достигается тем, что при способе контактной сварк-и, включающем операции сборки, сжатия соединяемых деталей между обжимающими втулками и электродами сварочной машины, нагрев соединяемых деталей импульсом сварочного тока, охлаждение сварного соединения и снятие сжимающих усилий, после операции сжатия соединяемых деталей между обжимающими втулками перед сжатием их между электродами сварочной машины с одной стороны сварного соединения по крайней мере одну из соединяемых деталей деформируют в направлении оси электродов по кольцевой поверхности, расположенной между зонами сжатия электродами и втулками.

При этом внутренний диаметр кольцевой поверхности, по которой производят одностороннее деформирование соединяемых деталей, выбирают равными 0,6-0,8 внутреннего диаметра кольцевой поверхности, по которой производят сжатие втулками.

Введение дополнительной операции деформирования сварного соединения с одной стороны в направлении оси электродов по кольцевой поверхности, расположенной между электродом и обжимающей втулкой, и выполнение этой операции после сжатия соединяемых деталей между силовыми пуансонами обеспечивают растяжение области, прилежащей к сварной точке, в радиальном по отношению к точке направлении. Таким образом, предлагаемый способ обеспечивает выполнение сварного соединения при растяжении по крайней мере одной из соединяемых деталей в радиальном направлении. Это приводит к тому, что после снятия деформирующего усилия и освобождения свариваемых деталей от закрепления в обжимающих втулках снимаются и наведенные деформируюш им усилием растягивающие радиальные напряжения. Происходит процесс перераспределения остаточных напряжений, обусловленных воздействием термического цикла сварки, и в околоточечной зоне снижается уровень растягивающих

остаточных напряжений, в результате чего повыщается усталостная прочность сварного соединения.

. При внутреннем Диаметре кольцевой поверхности, по которой производят одностороннее деформирование соединяемых деталей, меньшем чем 0,6 внутреннего диаметра обжимающих втулок наряду с равномерно распределенными по толщине радиальными напряжениями в соединяемых деталях в процессе их деформирования возникают значительные напряжения изгиба, резко снижающие эффективность процесса перераспределения термических напряжений и ухудшающие качество сварных соединений из-за остаточного искривления поверхностей соединяемых деталей.

Если внутренний диаметр кольцевой поверхности, по которой производят одностороннее деформирование, больше чем 0,8 внутреннего диаметра обжимающей втулки, резко увеличивается величина необходимого усилия деформирования, что может вызвать разрущение свариваемых деталей.

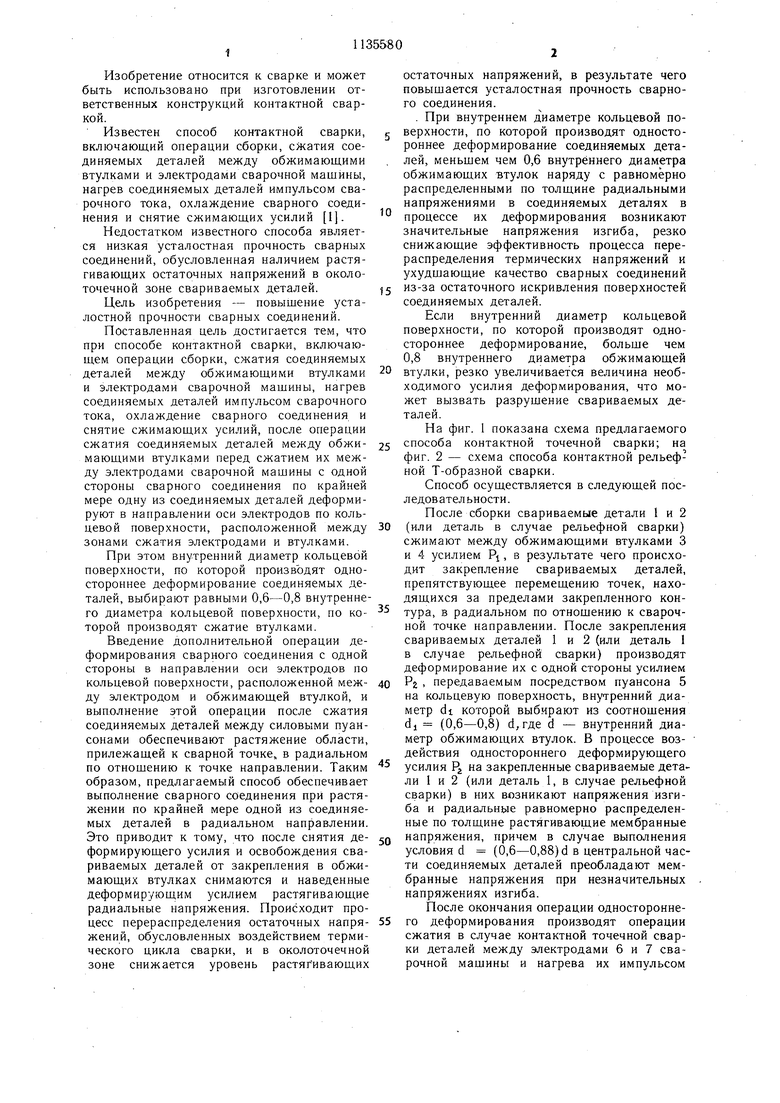

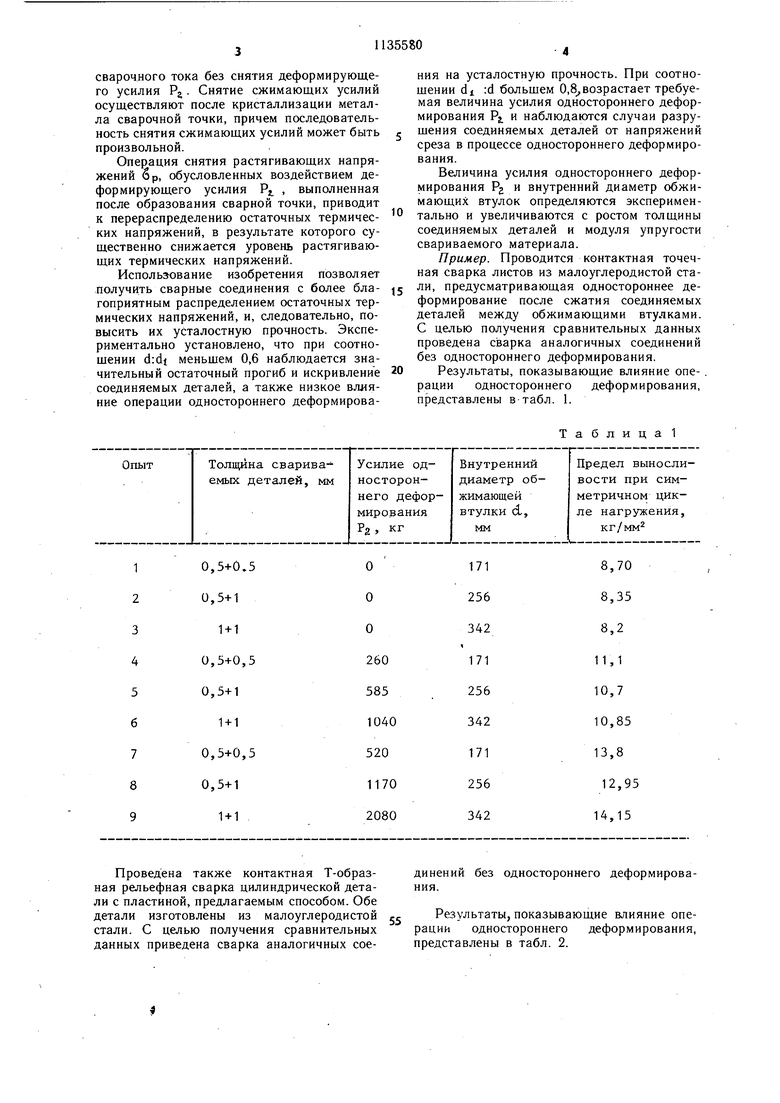

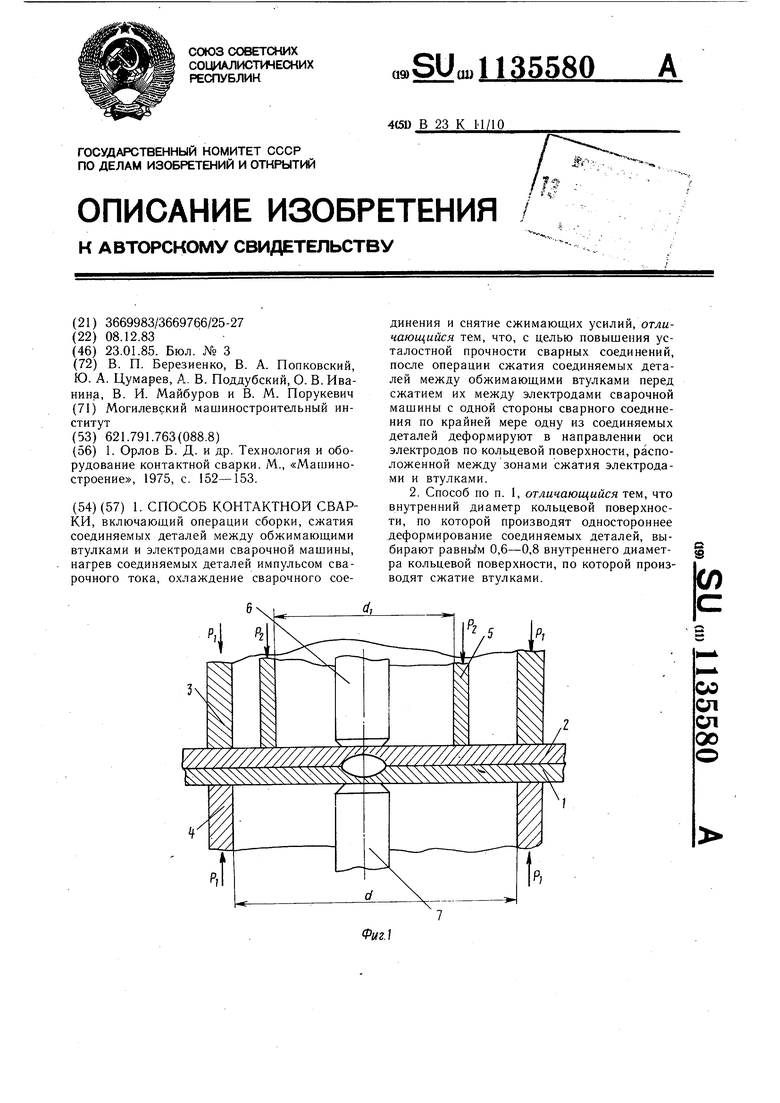

На фиг. 1 показана схема предлагаемого способа контактной точечной сварки; на фиг. 2 - схема способа контактной рельефной Т-образной сварки.

Способ осуществляется в следующей последовательности.

После сборки свариваемые детали 1 и 2 (или деталь в случае рельефной сварки) сжимают между обжимающими втулками 3 и 4 усилием PI , в результате чего происходит закрепление свариваемых деталей, препятствующее перемещению точек, находящихся за пределами закрепленного контура, в радиальном по отношению к сварочной точке направлении. После закрепления свариваемых деталей 1 и 2 (или деталь 1 в случае рельефной сварки) производят деформирование их с одной стороны усилием Pg , передаваемым посредством пуансона 5 на кольцевую поверхность, внутренний диаметр dt которой выбирают из соотнощения dj (0,6-0,8) d,гдe d - внутренний диаметр обжимающих втулок. В процессе воздействия одностороннего деформирующего усилия Р на закрепленные свариваемые детали 1 и 2 (или деталь 1, в случае рельефной сварки) в них возникают напряжения изгиба и радиальные равномерно распределенные по толщине растягивающие мембранные напряжения, причем в случае выполнения условия d (0,6-0,88) d в центральной части соединяемых деталей преобладают мембранные напряжения при незначительных напряжениях изгиба.

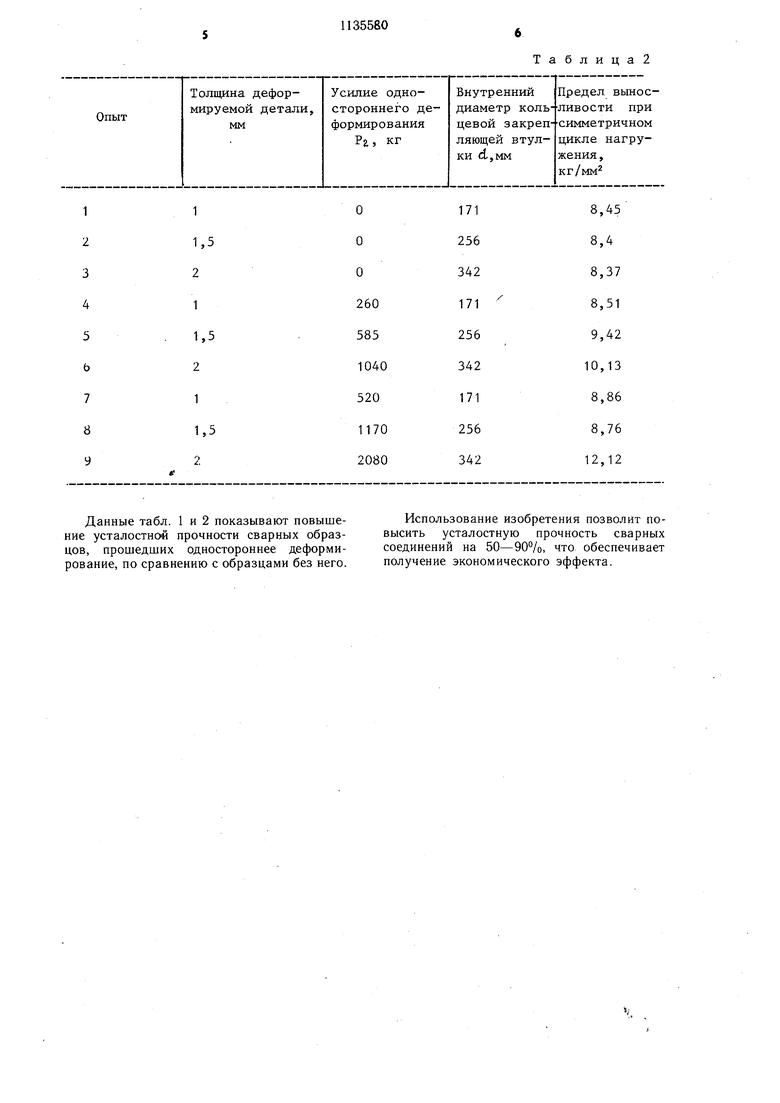

После окончания операции одностороннего деформирования производят операции сжатия в случае контактной точечной сварки деталей между электродами 6 и 7 сварочной машины и нагрева их импульсом сварочного тока без снятия деформирующего усилия Pj . Снятие сжимающих усилий осуществляют после кристаллизации металла сварочной точки, причем последовательность снятия сжимающих усилий может быть произвольной. Операция снятия растягивающих напряжений бр, обусловленных воздействием деформирующего усилия Р , выполненная после образования сварной точки, приводит к перераспределению остаточных термических напряжений, в результате которого существенно снижается уровень растягивающих термических напряжений. Использование изобретения позволяет получить сварные соединения с более благоприятным распределением остаточных термических напряжений, и, следовательно, повысить их усталостную прочность. Экспериментально установлено, что при соотнощении d:dt меньщем 0,6 наблюдается значительный остаточный прогиб и искривление соединяемых деталей, а также низкое влляние операции одностороннего деформироваблица 1

Т а ния на усталостную прочность. При соотнощении di :d больщем 0,8,возрастает требуемая величина усилия одностороннего деформирования Pj и наблюдаются случаи разрушения соединяемых деталей от напряжений среза в процессе одностороннего деформирования. Величина усилия одностороннего деформирования Pj и внутренний диаметр обжимающих втулок определяются экспериментально и увеличиваются с ростом толщины соединяемых деталей и модуля упругости свариваемого материала. Пример. Проводится контактная точечная сварка листов из малоуглеродистой стали, предусматривающая одностороннее деформирование после сжатия соединяемых деталей между обжимающими втулками. С целью получения сравнительных данных проведена С1варка аналогичных соединений без одностороннего деформирования. Результаты, показывающие влияние one- . рации одностороннего деформирования, представлены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки электрозаклепками | 1983 |

|

SU1148743A1 |

| Способ контактной точечной сварки | 1981 |

|

SU965670A1 |

| Способ контактной точечной сварки деталей неравной толщины | 1981 |

|

SU1038139A1 |

| Машина для контактной точечной сварки | 1987 |

|

SU1574403A1 |

| Способ контактной точечной сварки деталей разной толщины | 1984 |

|

SU1186431A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2008 |

|

RU2391187C1 |

| Способ сварки концентрично расположенных цилиндрических деталей | 1984 |

|

SU1248745A1 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

1. СПОСОБ КОНТАКТНОЙ СВАРКИ, включающий операции сборки, сжатия соединяе.мых деталей между обжимаюш.ими втулками и электродами сварочной машины, нагрев соединяемых деталей импульсом сварочного тока, охлаждение сварочного соеУ////////////////// динения и снятие сжимаюш,их уснлчи, отличающийся тем, что, с целью повышения усталостной прочности сварных соединений, после операции сжатия соединяемых деталей между обжимаюш,ими втулками перед сжатием их между электродами сварочной машины с одной стороны сварного соединения по крайней мере одну из соединяемых деталей деформируют в направлении оси электродов по кольцевой поверхности, расположенной междузонами сжатия электродами и втулками. 2. Способ по п. 1, отличающийся тем, что внутренний диаметр кольцевой поверхности, по которой производят одностороннее деформирование соединяемых деталей, выбирают равном 0,6-0,8 внутреннего диаметра кольцевой поверхности, по которой производят сжатие втулками. Ш/ШшшШ,

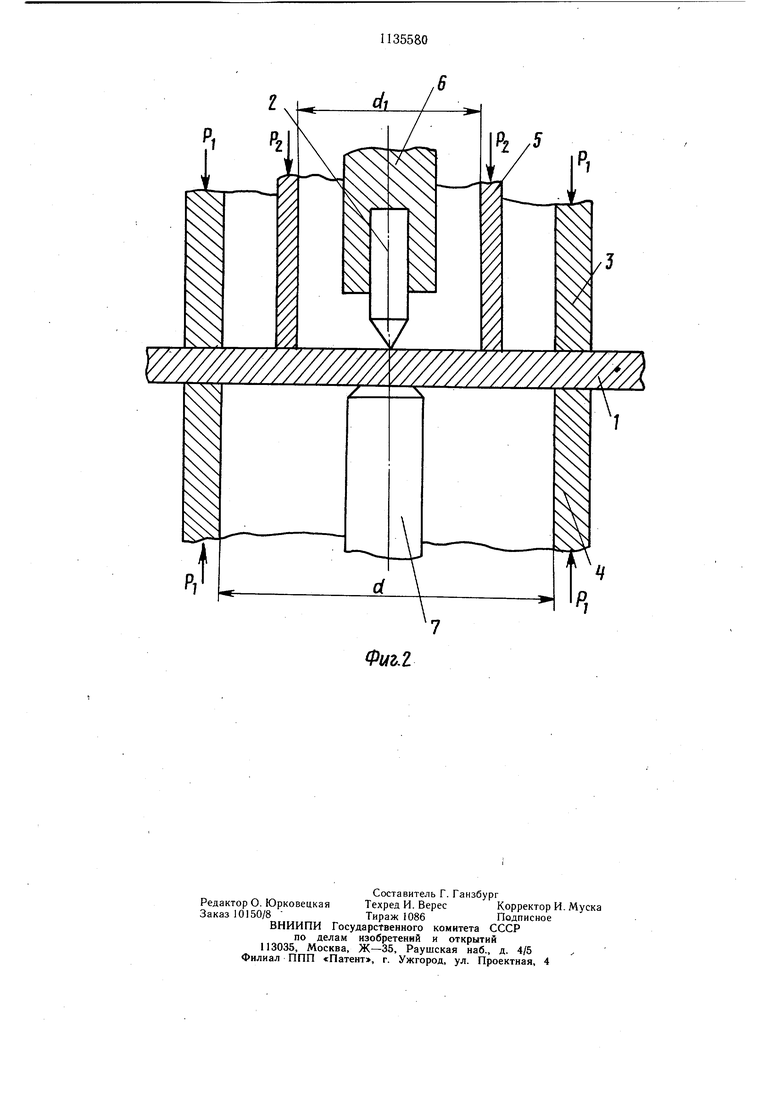

Проведена также контактная Т-образная рельефная сварка цилиндрической детали с пластиной, предлагаемым способом. Обе детали изготовлены из малоуглеродистой стали. С целью получения сравнительных данных приведена сварка аналогичных соединений без одностороннего деформирования.

Результаты, показывающие влияние операции одностороннего деформирования, представлены в табл. 2.

Данные табл. 1 и 2 показывают повышение усталостной прочности сварных образцов, прошедших одностороннее деформирование, по сравнению с образцами без него.

Таблица2

Использование изобретения позволит повысить усталостную прочность сварных соединений на 50-90%, что обеспечивает получение экономического эффекта. .d, /

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орлов Б | |||

| Д | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М., «Машиностроение, 1975, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1985-01-23—Публикация

1983-12-08—Подача