Изобретение относится к области изготовления деталей сложной формы с применением дуговой сварки плавящимся электродом в среде защитного газа, а именно к способам изготовления сложных осесимметричных сварных конструкций оболочкового типа с использованием электрозаклепочных (точечных) швов, заполняемых присадочным материалом.

Сложные осесимметричные сварные конструкции широко используют в качестве силовых узлов, конструкции которых представляют собой обечайки переменного сечения с внутренними ввариваемыми стержневыми элементами.

Из уровня техники известно широкое использование электрозаклепочных швов, однако, в нахлесточных соединениях листовых конструкций (см. например, ГОСТ 14776-79. Дуговая сварка. Соединения сварные точечные).

Известные же способы приварки стержневых элементов (шпилек, штифтов, анкеров, пальцев и т.п.) применительно к изготовлению сложных осесимметричных сварных конструкций условно можно разделить на две группы. По способам первой группы (см., например, а.с. 620345) приварку элементов осуществляют без выполнения отверстий в обечайке, с возбуждением дуги между торцом элемента и обечайкой, с последующей осадкой элемента в сварочную ванну и выдержкой до полной кристаллизации. Способы второй группы (см., например, а.с. 572351) предусматривают выполнение в обечайке круглого отверстия, к кромкам которого прикладывают упругую растягивающую нагрузку, вставляют элемент и выполняют сварку.

Однако известные способы не позволяют производить приварку внутренних элементов к обечайке сложной осесимметричной сварной конструкции, так как одним из обязательных условий известных способов является наличие привариваемых элементов и отверстий с круглым профилем, в то время как в нашем случае элементы имеют не только круглое, но и прямоугольное, овальное или квадратное сечения.

Известен способ изготовления сложных осесимметричных сварных конструкций, разработанный во ВНИИЭСО (Вайнбойм Д.И. Автоматическая дуговая точечная сварка. М.: Машиностроение, 1966, с.125), принятый авторами за прототип, предусматривающий выполнение в обечайке круглого отверстия, в которое вставляется круглый элемент на глубину 0,60…0,75 толщины обечайки, приварку элемента через отверстие электрозаклепкой плавящимся электродом в среде углекислого газа.

Прочностные характеристики сложных осесимметричных сварных конструкций соединения, изготовленных по прототипу, во многом определяются площадью зоны проплавления привариваемого элемента по границе раздела между ним и обечайкой. Известно, что при выполнении сварных соединений электрозаклепками через отверстия, добиться получения диаметра проплавления, равного диаметру отверстия, не удается ввиду неполного сплавления основного металла с металлом сварочной ванны, что приводит к непровару по периметру корня шва (Доброквашин Л.А. и др. Особенности формирования корня шва при сварке электрозаклепками через отверстие в толстом верхнем элементе. Сварочное производство, 1975, №1, с.22-23). Помимо непровара корня шва остаются непроваренными на всю глубину и контактные поверхности отверстия и введенной в него части элемента, что недопустимо для конструкций ответственного назначения, так как это приводит к снижению прочности соединения ниже расчетного значения (0,8 от прочности основного металла). Кроме того, при нанесении на конструкции защитного покрытия посредством цинкования в электролите гальваническим способом с последующим фосфатированием наличие в сварных соединениях дефектных мест в виде непроваров, несплавлений и несплошностей приводит к непроцинковыванию этих мест, затеканию в них электролита и возникновению очагов коррозии.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого авторами за прототип, относится сложность формирования качественного (сплошного) шва на всю глубину соединения, а достижение требуемой сплошности является крайне трудоемкой и нетехнологичной операцией, требующей иного способа исправления дефектов, в частности аргонодуговой сварки.

Таким образом, задачей технического решения (прототипа) являлось обеспечение сборки обечайки с внутренними стержневыми элементами круглого профиля посредством выполнения сварочных операций без предъявления требований высокой надежности изготовления конструкций.

Общими признаками с предлагаемым авторами способом изготовления сложных осесимметричных сварных конструкций является выполнение в обечайке отверстий для приварки внутренних элементов, сборка обечайки с элементами в сборочно-сварочном приспособлении, приварка элементов через отверстия в обечайке методом электрозаклепки плавящимся электродом в среде углекислого газа.

В отличие от прототипа, предлагаемый авторами способ основан на том, что отверстия в обечайке выполняют конгруэнтно торцам привариваемых элементов, при этом привариваемые элементы устанавливают с технологическим зазором к внутренней поверхности обечайки, а сварку осуществляют на водоохлаждаемой подкладке, на поверхность которой в местах формирования корня шва наносят тугоплавкое покрытие, при этом приварку элементов осуществляют вдоль образующей обечайки при каждом ее повороте вокруг центральной осевой линии на заданную величину.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- привариваемые элементы прямоугольного или квадратного сечения выполняют с радиусным сопряжением их сторон;

- привариваемые элементы устанавливают в сборочно-сварочном приспособлении с технологическим зазором к внутренней поверхности обечайки, равным от 0,15 до 0,50 толщины стенки обечайки;

- приварку элементов к обечайке осуществляют автоматическим способом по запрограммированному циклу сварки, причем элементы прямоугольного сечения с соотношением одной стороны к другой не более чем 1:2 сваривают двойными электрозаклепками;

- приварку элементов к обечайке осуществляют автоматическим способом с заглублением привариваемых элементов в отверстия обечайки на величину от 0,17 до 0,25 толщины стенки обечайки.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа, и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение технологичности, качества и надежности изготовления сложных осесимметричных сварных конструкций.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления сложных осесимметричных сварных конструкций, включающем выполнение в обечайке отверстий для приварки внутренних элементов, сборку обечайки с элементами в сборочно-сварочном приспособлении, приварку элементов через отверстия в обечайке методом электрозаклепки плавящимся электродом в среде углекислого газа, особенность заключается в том, что отверстия в обечайке выполняют конгруэнтно торцам привариваемых элементов, при этом привариваемые элементы устанавливают с технологическим зазором к внутренней поверхности обечайки, а сварку осуществляют на водоохлаждаемой подкладке, на поверхность которой в местах формирования корня шва наносят тугоплавкое покрытие, при этом приварку элементов осуществляют вдоль образующей обечайки при каждом ее повороте вокруг центральной осевой линии на заданную величину.

Новая совокупность существенных признаков, а также наличие связей между ними позволяет, в частности, за счет:

- выполнения отверстий в обечайке конгруэнтно торцам привариваемых элементов и установки привариваемых элементов с технологическим зазором к внутренней поверхности обечайки обеспечить провар корня шва, повысить технологичность и надежность;

- сварки на водоохлаждаемой подкладке с нанесенным на нее тугоплавким покрытием в местах формирования корня шва улучшить условия формирования корня шва, обеспечить его провар, предотвратить привар к подкладке;

- приварки элементов вдоль образующей обечайки при каждом ее повороте вокруг центральной осевой линии на заданную величину повысить технологичность и качество изготовления сложной осесимметричной сварной конструкции.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- выполнения привариваемых элементов прямоугольного или квадратного сечения с радиусным сопряжением их сторон исключить непровар в угловых точках корня шва, повысить качество, прочность и надежность;

- установки привариваемых элементов в сборочно-сварочном приспособлении с технологическим зазором к внутренней поверхности обечайки, равным от 0,15 до 0,50 толщины стенки обечайки, гарантировать провар корня шва, и, как следствие, прочность и надежность сварного соединения;

- приварки элементов к обечайке автоматическим способом по запрограммированному циклу сварки повысить технологичность изготовления, качество, прочность и надежность сварного соединения;

- автоматической приварки элементов прямоугольного сечения с соотношением одной стороны к другой не более чем 1:2 двойными электрозаклепками гарантировать провар корня шва во всем прямоугольном сечении сварного соединения, обеспечить прочность и надежность сварного соединения;

- приварки элементов к обечайке с заглублением привариваемых элементов в отверстия обечайки на величину от 0,17 до 0,25 толщины стенки обечайки расширить технологические возможности изготовления сложных осесимметричных конструкций в условиях массового производства посредством автоматизации процесса сварки.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа изготовления сложных осесимметричных сварных конструкций, включающего выполнение в обечайке отверстий для приварки внутренних элементов, сборку обечайки с элементами в сборочно-сварочном приспособлении, приварку элементов через отверстия в обечайке методом электрозаклепки плавящимся электродом в среде углекислого газа, в отличие от прототипа согласно изобретению отверстия в обечайке выполняют конгруэнтно торцам привариваемых элементов, при этом привариваемые элементы устанавливают с технологическим зазором к внутренней поверхности обечайки, а сварку осуществляют на водоохлаждаемой подкладке, на поверхность которой в местах формирования корня шва наносят тугоплавкое покрытие, при этом приварку элементов осуществляют вдоль образующей обечайки при каждом ее повороте вокруг центральной осевой линии на заданную величину.

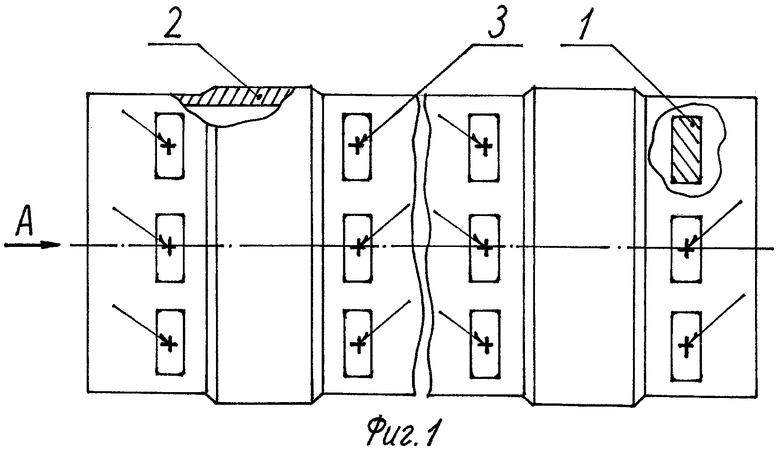

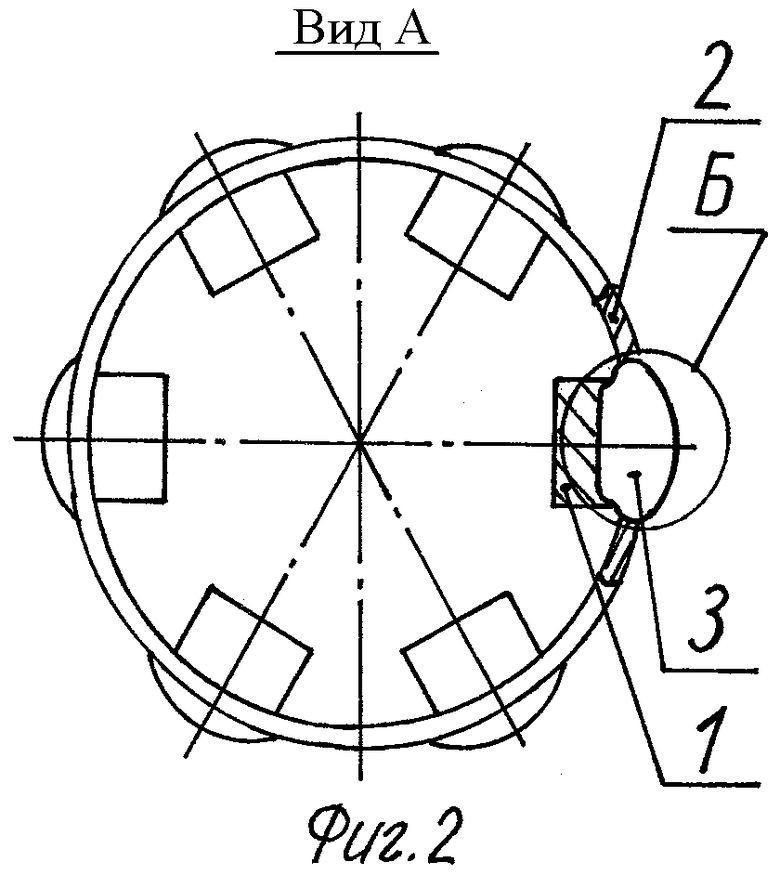

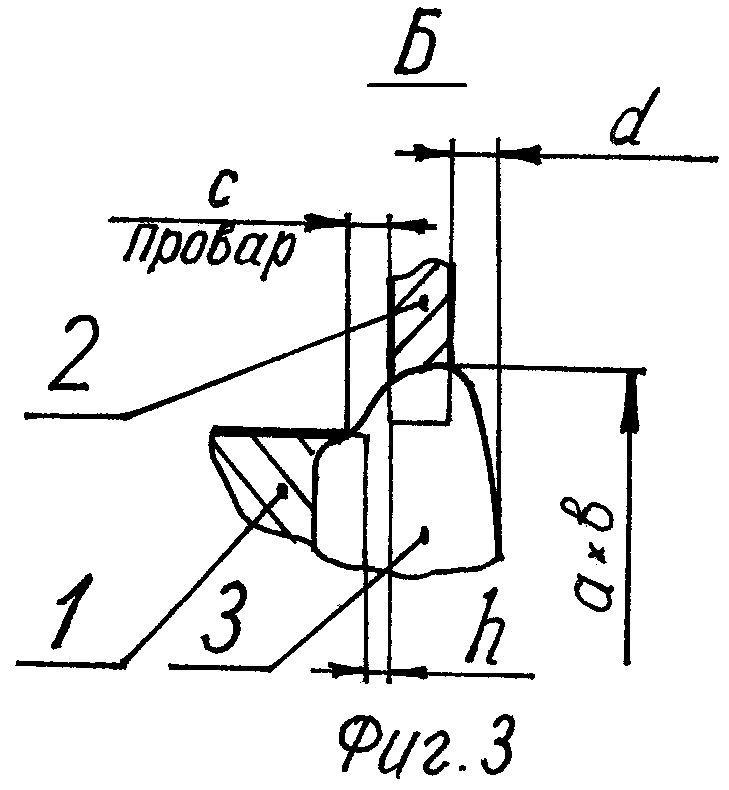

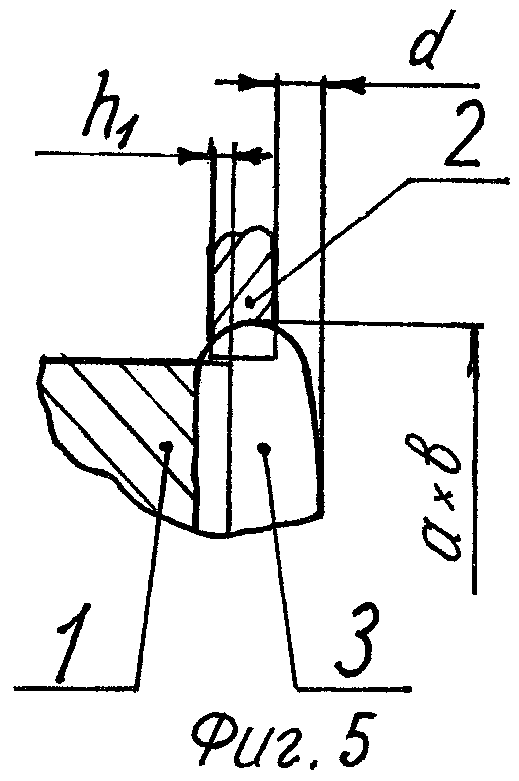

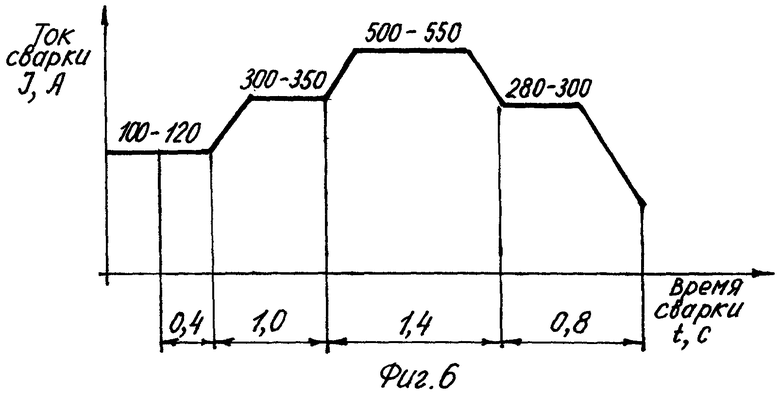

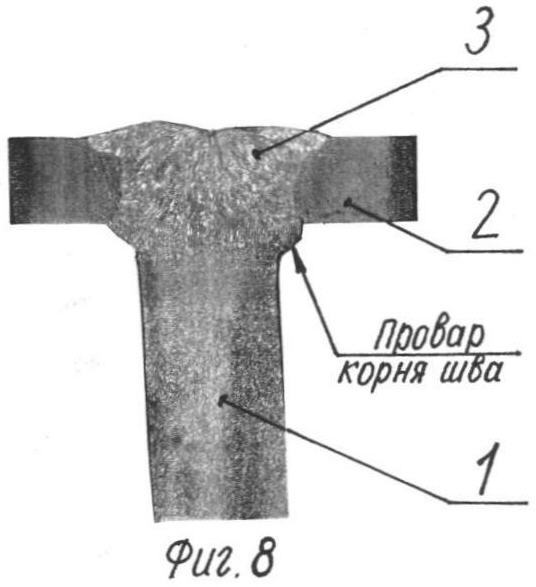

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлен общий вид сложной осесимметричной сварной конструкции; на фиг.2 - вид А на сварную конструкцию слева; на фиг.3 - вид Б на форму и размеры сварного соединения; на фиг.4 - схема сборки и сварки; на фиг.5 - вариант сварного соединения для автоматического способа сварки; на фиг.6 - циклограмма автоматической сварки; на фиг.7 - макрошлиф сварного соединения без провара корня шва; на фиг.8 - макрошлиф сварного соединения с проваром корня шва.

Изготовление сложных осесимметричных сварных конструкций по предлагаемому способу осуществляется следующим образом. В обечайке 2 выполняют отверстия (например, вырубкой или механической обработкой резанием, в зависимости от толщины стенки обечайки 2) с размерами торцов привариваемых элементов 1. Затем осуществляют сборку обечайки 2 с элементами 1 в сборочно-сварочном приспособлении, оснащенном водоохлаждаемыми подкладками 4, в которых выполнены гнезда для привариваемых элементов 1 (фиг.4). При этом глубина гнезд позволяет при установке в них через отверстия в обечайке 2 элементов 1 обеспечить технологический зазор h между внутренней поверхностью обечайки 2 и верхним торцом элемента 1. Для улучшения условий формирования корня шва и предотвращения привара на поверхность подкладок 4 наносят тугоплавкое покрытие, например, состоящее из слоя никельалюминиевого сплава и теплоизоляционного слоя из двуокиси циркония. В сборочно-сварочном приспособлении совмещают гнезда подкладок 4 с отверстиями обечайки 2, после чего обечайку 2 закрепляют. Через отверстия в обечайке 2 вставляют элементы 1 в гнезда подкладок 4 до упора. Приварку каждого элемента 1 к обечайке 2 (например, полуавтоматом А-547) осуществляют плавящимся электродом (например, сварочной проволокой Св-08Г2С ГОСТ 2246 диаметром 1,2…1,6 мм) в среде углекислого газа в 2…3 слоя до полного заполнения отверстия обечайки 2. Режимы сварки: ток 140…160 А, напряжение 18…20 В. Приварку элементов 1 осуществляют вдоль образующей обечайки 2 при каждом ее повороте вокруг центральной осевой линии на заданную величину. Получают сварные соединения 3 с геометрическими параметрами a×b, c, d (фиг.3), которые на фиг.1 обозначены знаком  .

.

В частных случаях привариваемые элементы 1 прямоугольного или квадратного сечения выполняют с радиусным сопряжением их сторон. Привариваемые элементы 1 устанавливают в сборочно-сварочном приспособлении с технологическим зазором h к внутренней поверхности обечайки 2, равным от 0,15 до 0,50 толщины стенки обечайки 2 (фиг.4). Приварку элементов 1 к обечайке 2 осуществляют автоматическим способом (например, на специализированной установке со сварочным автоматом А-1781) по запрограммированному циклу сварки (фиг.6), причем элементы 1 прямоугольного сечения с соотношением одной стороны к другой не более чем 1:2 сваривают двойными электрозаклепками. Приварку элементов 1 к обечайке 2 осуществляют автоматическим способом с заглублением h1 привариваемых элементов 1 в отверстия обечайки 2 на величину от 0,17 до 0,25 толщины стенки обечайки 2 (фиг.5).

При этом авторами предлагаемого изобретения установлено, что применение автоматической сварки повышает стабильность качественных характеристик соединения за счет программирования параметров сварки согласно циклограмме фиг.6: нагрев торцевой поверхности привариваемого элемента 1 и отверстия в обечайке 2; оплавление поверхности свариваемых деталей 1 и 2; заплавление отверстия обечайки 2 расплавленным электродным металлом; заварка кратера точечного шва с обеспечением хорошей внешней формы шва.

Кроме того, сварка по предложенной авторами циклограмме фиг.6 позволяет повысить прочность сварного соединения. В частности, по данным авторов, при проведении сравнительных испытаний на разрушение приваренных элементов 1 сечением 10×25 мм установлено, что автоматическая сварка, в сравнении с обычной сваркой, повышает разрушающее усилие с 3,250…4,000 до 4,750…5,500 т.

Авторами предлагаемого изобретения установлено также, что при технологическом зазоре h (фиг.3), меньшем 0,15 толщины стенки обечайки 2, не обеспечивается полный провар по периметру корня шва, а при технологическом зазоре h, большем 0,50 толщины стенки обечайки 2, ухудшается формирование корня шва, возрастают коэффициент наплавки и трудоемкость сварочных работ. При технологическом зазоре h в пределах 0,15…0,50 толщины стенки обечайки 2 достигается наиболее благоприятная форма шва, которая согласно теории сварочных процессов (Вайнбойм Д.И. Автоматическая дуговая точечная сварка. М.: Машиностроение, 1966, с.105) должна иметь низкий коэффициент формы провара φ1=D/l и высокий коэффициент формы головки φ2=D/с, где D и c - соответственно диаметр и высота головки шва; l - глубина зоны проплавления. По расчетам авторов для предлагаемого способа φ1=1,3…1,6; φ2>4,3, что находится в соответствии с требованиями теории.

Способ изготовления сложных осесимметричных сварных конструкций, выполненный в соответствии с предлагаемым изобретением, повышает качество сварного соединения, о чем свидетельствует макрошлиф фиг.7 в сравнении с макрошлифом фиг.6 сварного соединения, выполненного известными способами.

Способ изготовления сложных осесимметричных сварных конструкций в соответствии с изобретением позволяет повысить характеристики сварных конструкций за счет качества, прочности и надежности сварных соединений.

Указанный положительный эффект подтвержден испытанием конструкций, изготовленных по способу в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ УСТРОЙСТВ СТАБИЛИЗАЦИИ | 2009 |

|

RU2424100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ ВЫСОКОПРОЧНОЙ ТОНКОСТЕННОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2549809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Способ изготовления сложно-комбинированного осесимметричного сварного изделия | 2020 |

|

RU2741737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2458768C1 |

Изобретение относится к способам изготовления осесимметричных сварных конструкций, которые представляют собой обечайки переменного сечения с фигурными пазами для сборки с ответными деталями сложной конфигурации и внутренними привариваемыми элементами для крепления этих деталей. Способ включает выполнение в обечайке отверстий для приварки внутренних элементов, сборку обечайки с элементами в сборочно-сварочном приспособлении, приварку элементов через отверстия в обечайке методом электрозаклепки плавящимся электродом в среде углекислого газа, отверстия в обечайке выполняют конгруэнтно торцам привариваемых элементов. Привариваемые элементы устанавливают с технологическим зазором к внутренней поверхности обечайки. Сварку осуществляют на водоохлаждаемой подкладке, на поверхность которой в местах формирования корня шва наносят тугоплавкое покрытие. Сварку осуществляют с последовательным поворотом обечайки вокруг центральной осевой линии на заданную величину с приваркой элементов вдоль образующей обечайки при каждом ее повороте. Изобретение может быть использовано для приварки стержневых элементов различного профиля как к оболочковым, так и к листовым конструкциям и обеспечивает высокое качество сварки. 4 з.п. ф-лы, 8 ил.

1. Способ изготовления сложных осесимметричных сварных конструкций, включающий выполнение в обечайке отверстий для приварки внутренних элементов, сборку обечайки с элементами в сборочно-сварочном приспособлении, приварку элементов через отверстия в обечайке методом электрозаклепки плавящимся электродом в среде углекислого газа, отличающийся тем, что отверстия в обечайке выполняют конгруэнтно торцам привариваемых элементов, при этом привариваемые элементы устанавливают с технологическим зазором к внутренней поверхности обечайки, а сварку осуществляют на водоохлаждаемой подкладке, на поверхность которой в местах формирования корня шва наносят тугоплавкое покрытие, причем приварку элементов осуществляют вдоль образующей обечайки при каждом ее повороте вокруг центральной осевой линии на заданную величину.

2. Способ по п.1, отличающийся тем, что привариваемые элементы прямоугольного или квадратного сечения выполняют с радиусным сопряжением их сторон.

3. Способ по п.1, отличающийся тем, что привариваемые элементы устанавливают в сборочно-сварочном приспособлении с технологическим зазором к внутренней поверхности обечайки, равным от 0,15 до 0,50 толщины стенки обечайки.

4. Способ по п.1, отличающийся тем, что приварку элементов к обечайке осуществляют автоматически по запрограммированому циклу сварки, причем элементы прямоугольного сечения с соотношением одной стороны к другой не более чем 1:2 сваривают двойными электрозаклепками.

5. Способ по п.1, отличающийся тем, что приварку элементов к обечайке осуществляют автоматически по запрограммированому циклу сварки с заглублением привариваемых элементов в отверстия обечайки на величину от 0,17 до 0,25 толщины стенки обечайки.

| Куркин С.А | |||

| и др | |||

| Технология, механизация и автоматизация производства сварных конструкций | |||

| Атлас | |||

| - М.: Машиностроение, 1989, с.223, рис.12 | |||

| ВАЙНБОЙМ Д.И | |||

| Автоматическая дуговая точечная сварка | |||

| - М.: Машиностроение, 1966, с.125 | |||

| Способ соединения металлических конструкций | 1934 |

|

SU41819A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВАВСЕСОЮЗНАЯ;:ЛЕГйС-^;и:П1НЕСБИБЛИОТЕКА | 0 |

|

SU300286A1 |

| Способ изготовления подкладки для сварки | 1989 |

|

SU1637995A1 |

| Установка для приварки шипов к трубным панелям | 1980 |

|

SU927474A1 |

| Медная подкладка | 1990 |

|

SU1745489A1 |

Авторы

Даты

2011-01-20—Публикация

2009-10-22—Подача