1

00 00 00

со

Изобретение относится к машиностроению, преимущественно к инструментальному производству, и может быть использовано при- термической обработке изделий из бь строрежу1цих сталей.

Известен способ термической обработки быстродействующей стали, включающий двойную закалку и отпуск. С целью повышения износостойкости инструмента после нагрева под вторую закалку проводят изотермическую выдержку в соляной ванне при 830-850°С в течение 5-20 мин 1.

Однако износостойкость инструмента увеличивается всего на 20-40%.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки быстрорежущией стали, включающий двойную закалку и отпуск с проведением первой закалки от температуры на 20-35°С выше точки Асэ. Способ обеспечивает повышение прочностных свойств за счет получения полигональной субструктуры 2.

Однако обработка по известному способу не в полной мере обеспечивает возможность повышения износостойкости.

Цель изобретения - повышение износостойкости инструмента.

Для достижения поставленной цели -согласно способу термической обработки инструмента из быстрорежущей стали, включающе.му первую закалку с температуры ниже принятой, вторую стандартную закалку и отпуск, первую закалку осуществляют с 1100- 1120°С с охлаждением в воздущном потоке.

При этом первую закалку осуществляют в течение 3-5 мин.

Проведенные исследования по режиме первой закалки показывают,что при закалке с 850-1000°С с последующими различными режимами охлаждения не обеспечивается значительное повышение режущих свойств инструмента. Растворимость легирующих элементов в аустените возрастает в прямой зависимости от температуры и длительности выдержки. Фиксация структуры и субструктуры при первичной закалке практически сохраняется и не релаксируется, микронапряжения и пересыщенный твердый раствор не успевают вернуться в стабильное состояние вследствие малой выдержки (3- 5 мин) перед нагревом под вторую закалку. Нагрев выше 1150-1200°С приводит к повышенной кривизне инструмента.

Пример. Сверла диаметром 21,25 мм загружают в кассеты (масса сверл 15 кг) и подают на нагрев первой закалки в ванну состава 100% BaCig температурой 1100°С и выдерживают 2 мин 30 с. По истечении этого времени переброс линии выносит кассету из ванны в течение 5 с в пространство, где сверла закаливают в воздушном потоке при избыточном давлении 5 атм, с малой подачей воды, превращающейся в туман в течение 2 мин 30 с.

Затем процесс проводится по следующему технологическому процессу:

подогрев при 1100°С в течение 2 мин 30с в ванне состава 100% , перенос в ван0 ну окончательного нагрева 5 с;

окончательный нагрев при 1225-1240°С в течение 2 мин 30 с (температура корректируется по баллу зерна) в ванне состава 100%, BaCla;

перенос в закалочную ванну состава 255 35% ВаС1г50-55% СаС, остальное NaCl (соль НТ 495) в течение 2 мин 30 с;

охлаждение сверл сжатым воздухом -ь вода до температуры цеха в течение 10 мин;

отпуск в соли 100% НТ 3 495 при 600+ 0 -5°С

охлаждение сверл сжатым воздухом вода до температуры цеха;

отпуск в соли 100% НТ 495 при 600Ц+5°С в течение 10 мин;

охлаждение сжатым воздухом + вода;

отмывка.

Как показывают проведенные исследования, закалки сверл в воду, хотя и дает увеличение твердости на 2-3 единицы, приводит частично к образованию микротрещин на ленточках. После термической обработки и законченного технологического процесса сверла подвергают стойкостным испытаниям.

Испытания проводят на заготовках из стали 45 твердостью 169-220 НЕ с охлаждением 5%-ной эмульсией. Сверление ведут со скоростью п 475 об/мин, глубиной t 80 мм и подачей 5 0,4 мм/мин. Геометрические параметры сверл соответствуют техническим условиям. За критерий стойкости принимают полное затупление и скрип..

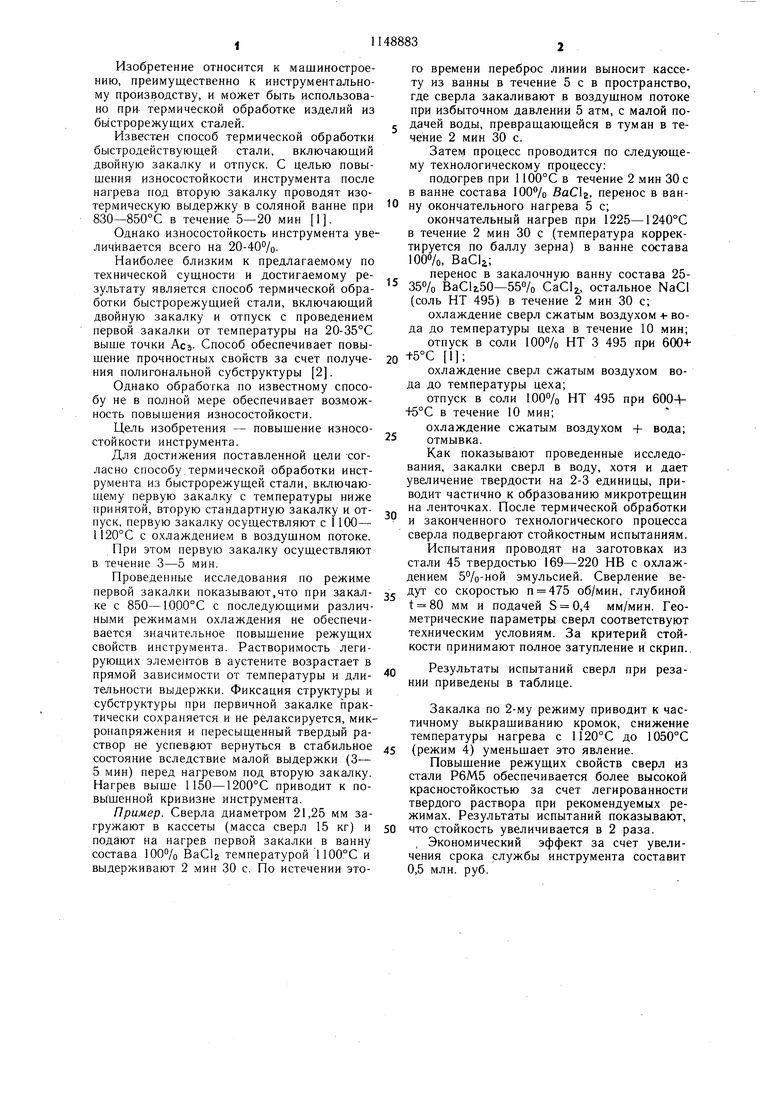

Результаты испытаний сверл при резании приведены в таблице.

Закалка по 2-му режиму приводит к частичному выкрашиванию кромок, снижение температуры нагрева с 1120°С до 1050°С 5 (режим 4) уменьшает это явление.

Повышение режущих свойств сверл из стали Р6М5 обеспечивается более высокой красностойкостью за счет легированности твердого раствора при рекомендуемых режимах. Результаты испытаний показывают, 0 что стойкость увеличивается в 2 раза.

Экономический эффект за счет увеличения срока службы инструмента составит 0,5 млн. руб.

Условия

Режим

Стойкость

Растворимость легируюотверстийщих в твердом растворе

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1994 |

|

RU2081922C1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ термической обработки инструмента из быстрорежущей стали | 1987 |

|

SU1534073A1 |

| Способ термической обработки изделий легированных сталей и сплавов | 1986 |

|

SU1379325A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий первую закалку с температуры ниже принятой, вторую стандартную закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости, первую закалку осуществляют с 1100-1120°С с охлаждением в воздушном потоке. 2. Способ по п. 1, отличающийся тем, что выдержку при первой закалке осуществляют в течение 3-5 мин.

Заводской режим (полностью соответствует ТУ)

Закалка в воздушно-водяном потоке от температуры , вьщержка 3 мин, затем заводской режим

Закалка в воздушном потоке от температуры 1100 С, выдержка 3 мин, далее заводской режим

Закалка в воздушно-водяном потоке от температуры , вьвдержка 3 мин, затем заводской режим

Cz

W

200

3,26

0,18

223

3,42

0,38

403

3,32

0,21

343

3,36

0,32

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИБЛИОТЕКА | 0 |

|

SU369153A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1982-04-26—Подача