эь

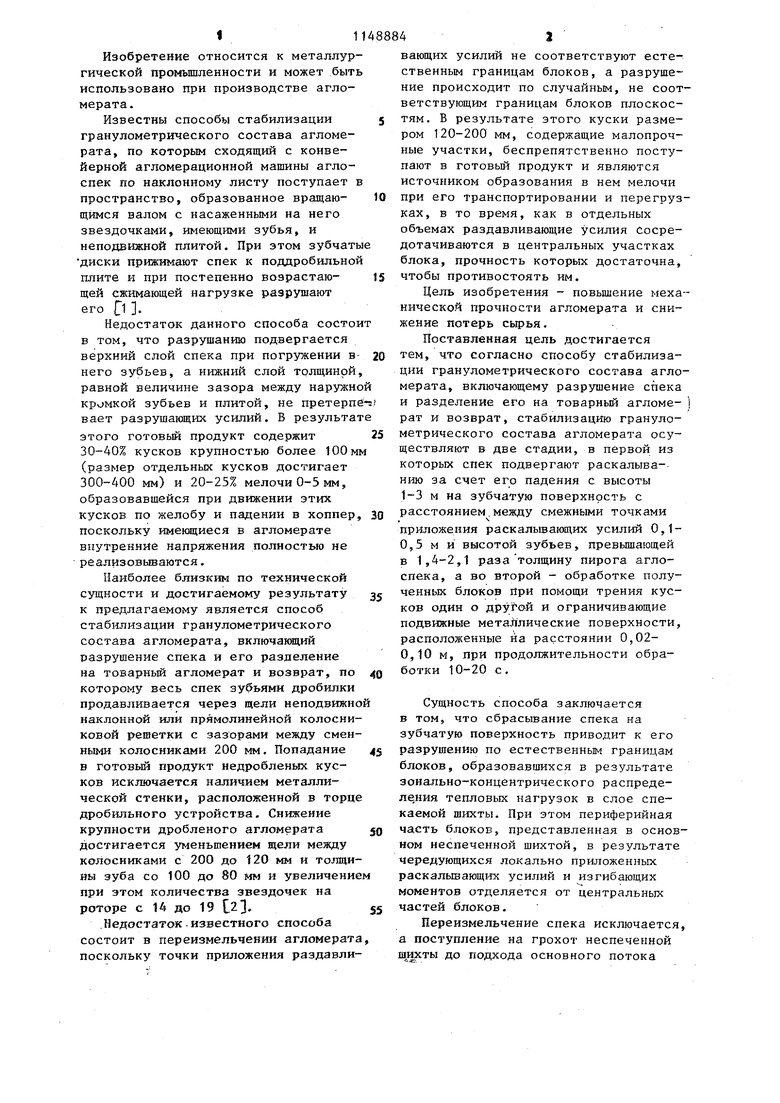

00 00 4: Изобретение относится к металлур гической промьшленности и может быт использовано при производстве агломерата. Известны способы стабилизации гранулометрического состава агломерата, по которьм сходящий с конвейерной агломерационной машины аглоспек по наклонному листу поступает пространство, образованное вращающимся валом с насаженными на него звездочками, имеющими зубья, и неподвижной плитой. При этом зубчат диски прижимают спек к поддробильно плите и при постепенно возрастающей сжимающей нагрузке разрушают его О Недостаток данного способа состо в том, что разрушению подвергается верхний слой спека при погружении в него зубьев, а нижний слой толщиной равной величине зазора между наружн кромкой зубьев и плитой, не претерп вает разрушающих усилий. В результа этого готовьй продукт содержит 30-40% кусков крупностью более 100м (размер отдельных кусков достигает 300-400 мм) и 20-25% мелочи 0-5 мм, образовавшейся при движении этих кусков по желобу и падении в хоппер поскольку имекяциеся в агломерате внутренние напряжения полностью не реализовываются. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ стабилизации гранулометрического состава агломерата, включаняций разрушение спека и его разделение на товарньй агломерат и возврат, по которому весь спек зубьямн дробилки продавливается через щели неподвижн наклонной или прямолинейной колосни ковой решетки с зазорами между смен ными колосниками 200 мм. Попадание в готовый продукт недробленых кусков исключается наличием металлической стенки, расположенной в торц дробильного устройства. Снижение крупности дробленого агломерата достигается уменьшением щели между колосниками с 200 до 120 мм и толщи ны зуба со 100 до 80 мм и увеличени при этом количества звездочек на роторе с 14 до 19 .Недостаток-известного способа состоит в переизмельчении агломерат поскольку точки приложения раздавли 4а вающих усилий не соответствуют естественным границам блоков, а разрушение происходит по случайным, не соответствующим границам блоков плоскостям. В результате этого куски размером 120-200 мм, содержащие малопрочные участки, беспрепятственно поступают в готовый продукт и являются источником образования в нем мелочи при его транспортировании и перегрузках, в то время, как в отдельных объемах раздавливающие усилия Сосредотачиваются в центральных участках блока, прочность которь х достаточна, чтобы противостоять им. Цель изобретения - повьш ение механической прочности агломерата и снижение потерь сьрья. Поставленная цель достигается тем, что согласно способу стабилизации гранулометрического состава агломерата, включающему разрушение спека и разделение его на товарный агломе- ) рат и возврат, стабилизацию гранулометрического состава агломерата осуществляют в две стадии, в первой из которь х спек подвергают раскалыванию за счет его падения с высоты 1-3 м на зубчатую поверхность с расстоянием.между смежными точками приложения раскалывакнцих усилий 0,10,5 м и высотой зубьев, превышающей в 1,4-2,1 разатолщину пирога аглоспека, а во второй - обработке полученных блоков При помощи трения кусков один о и ограничивающие подвижные металлические поверхности, расположенные на расстоянии 0,020,10 м, при продолжительности обработки 10-20 с. Сущность способа заключается в том, что сбрасьюание спека на зубчатую поверхность приводит к его разрушению по естественным границам блоков, образовавшихся в результате зонально-концентрического распределе.ния тепловых нагрузок в слое спекаемой шихты. При этом периферийная часть блоков, представленная в основном неспеченной шихтой, в результате чередующихся локально приложенных раскалывающих усилий и изгибающих моментов отделяется от центральных частей блоков. Переизмельчение спека исключается, а поступление на грохот неспеченной вщхты до подхода основного потока кусков позволяет полностью вывести ее из товарного агломерата. Характерной особенностью стабилизации гранулометрического состав агломерата с применением на. первой стадии раскальшающих усилий и изги бающих моментов является то, что структура блоков и распределение температурного поля внутри блока сохраняется. Поскольку периферийные участки блоков имеют температуру на 400-600 с ниже, чем их центральная часть, то улучшаются условия работы устройств на последующих ста диях обработки спека (например, .rpo хочения) и повьшается прочность агл мерата в связи с исключением термических ударов. Реализация первой стадии стабили зации спека возможна с применением двух и более зубчатых дисков либо устроЙ9тва типа бороны при условии соблюдения оптимальной величины разрушающих усилий. Последующая обработка блоков происходит в пространстве между подвижными металлическими поверхностями, где создаются истирающие усилия, обеспечивающие разрушение крупных пор и удаление слабоспеченных зерен с поверхности кусков. Равномерная обработка поверхности блоков достигается их смещением и вращением один относительно другого в процессе движения в рабочем пространстве между металлическими поверхностями, одна из которых движет-/ ся в направлении потока, а вторая навстречу потоку. Эффективность обработки поверхности блоков определяется их количеством в поперечном сечении пространства между смежньми взаимодействующими металлическими поверхностями и продолжительностью обработки. Наиболее полно обработка поверхиости блоков происходит при одновременном размещении в поперечном сечении, ограниченном движущимися металлическими поверхностями, блоков - при времени их обработки tO-20 с, Реализация второй стадии обработки агломерата возможна в устройствах, состоящих из отдельных камер, у которых ве параллельные стенки выполнены в виде круглых вращающихся дисков либо прямоугольных листовi совершающих возвратно-поступательные движения. Непременным условием эффективной обработки блоков является . встречное направление движения двух вза1 модействующих ограничивающих поток материала поверхностей, что обеспечивает полную обработку поверхиости блоков и равномерную подачу материала на грохот для вьщеления некондиционных по крупности частиц в возврат. В табл. 1 приведены данные об изменении прочности агломерата в зависимости от режимов егб стабилизации. Тиб-лица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения агломерата | 1980 |

|

SU969767A1 |

| Способ стабилизации гранулометрического состава агломерата | 1981 |

|

SU971899A1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ КАЧЕСТВОМ АГЛОСПЕКА | 1997 |

|

RU2111428C1 |

| Способ механической обработки агломерата | 1980 |

|

SU885306A1 |

| Агломерационная конвейерная машина | 1985 |

|

SU1307198A1 |

| Способ механической обработки аглоспека | 1989 |

|

SU1696529A1 |

| Линейный охладитель | 1981 |

|

SU1018988A1 |

| Агломерационная конвейерная машина | 1989 |

|

SU1675641A1 |

| Способ разрушения агломерационного спека в щековой дробилке | 1989 |

|

SU1715869A1 |

| Способ подготовки шихты для загрузки в доменную печь | 1988 |

|

SU1525211A1 |

СПОСОБ СТАБИЛИЗАЦИИ ГРАНУ- ЛОМЕТРИЧЕСКОГО СОСТАВА АГЛОМЕРАТА, включающий разрушение спека и разделение его на товарный агломерат и возврат, отличающийся тем, что, с целью повьшения механической прочности агломерата и снижения потерь сырья, стабилизацию гранулометрического состава агломерата осуществляют в две стадии, в первой из которых спек подвергают раскалыванию за счет его падения с высоты 1-3 М на зубчатую поверхность с расстоянием между смежными точками приложения раскалывающих усилий 0,10,5 М и высотой зубьев, превышающей в 1,4-2,1 раза толщину пирога аглоспека, а вовторой - обработке полу-. ченных блоков при помощи трения кусков один о другой и ограничивающие подвижные металлические поверхности, расположенные на расстоянии 0,02-0,10 М,при продолжительности обработки 10-20 с.

0,4 0,4 0,4 0,4

Прочность агломерата определяют по выходу класса более 5 и менее. 0,5 мм после его испытания в ребристом барабане.

Оптимальные режимы стабилизации определяют в промышленных условиях при спекании офлюсованного агломерата основностью 1,2 отн.ед. Высота слоя 280 мм. После завершения процесса спекания спекательную тележку вместе с находящимся на ней спеком устанавливают на заданную высоту, а затем опрокидывают. Находящийся в ней спек падает на зубчатую поверхность, образованную двумя взаимодействукяцими зубчатыми роторами. Обработка поверхности вьщеленных блоков производится в пространстве между

взаимодейств тощими вращакмцимися дисками со встречным направлением их движения.

Из приведенных в табл. 1 данных

видно, что для стабилизации гранулометрического состава агломерата необходимым является приложение на первой стадии раскалывающих и изгибакяцих усилий, причем оптимальная их величина достигается при падении спека с высоты 1,5-3,0 м на зубчатую поверхность с расстоянием между смежными зубьями 0,1-0,5 м и высотой зубьев, в 1,4-2,1 раза превьшающей

толщину слоя аглоспека. Отклонение .этих параметров от оптимальных не приводит к росту эффективности разделения спека на блоки.

Эффективная обработка блоков достигается при расстоянии между смежными подвижными металлическими поверхностями 0,02-0,10 м, что при линейных размерах блоков офлюсованного агломерата в среднем 0,01 м соответствует расположению в поперечном пространстве 2-10 блоков. Продолжительность обработки блоков составляет tO-20 с, причем уменьшение этого параметра до менее 10 с

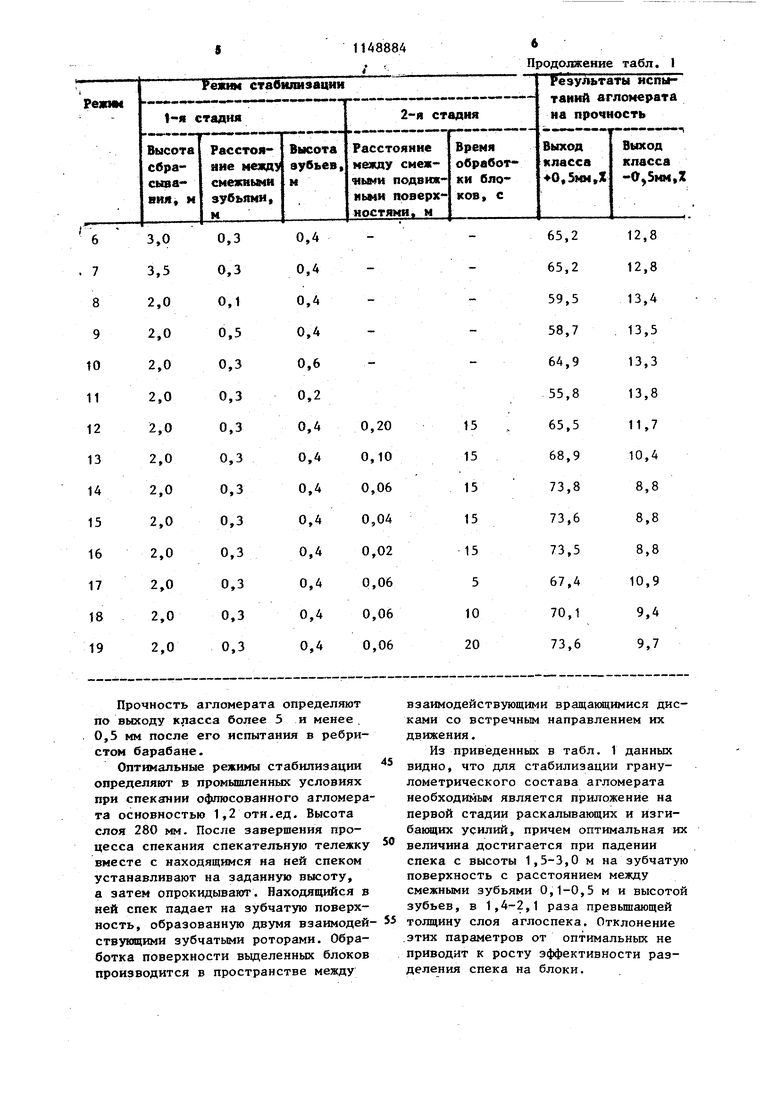

Как видно из данных табл. 2, с повышением толщины пирога спека высота зубьев, обеспечивающая лучшие показатели стабилизации, возрастает. Оптимальная высота зубьев при толщине пирога 100 мм составляет 0,2-D,4 м, при повышении толщины до 280-400 мм соответственно возрастает до 0,4-0,6 и 0,6-0,8 м.

Применение зубьев высотой сверх оптимальной приводит в образованию

приводит к неполному удалению слабо спеченных участков на поверхности блоков, а дальнейшее увеличение продолжительности обработки сверх 20 с не обеспечивает повьшения стабилизации гранулометрического состава агломерата.

Результаты определения оптимальной, высоты зубьев в зависимости от высоты слоя агломерата представлены в табл. 2.

Т а б л и ц, а Z

трещин в структуре собственно блоков, которые затем разрушаются при испытании агломерата на прочность. Уменьшение высоты зубьев приводит к неполной стабилизации агломерата.

Разделение спека на блоки по его исходной структуре и обработка поверхности блоков позволяет уменьшить, содержание мелочи в товарном агломерате и снизить его потери при транспортировании и перегрузках.

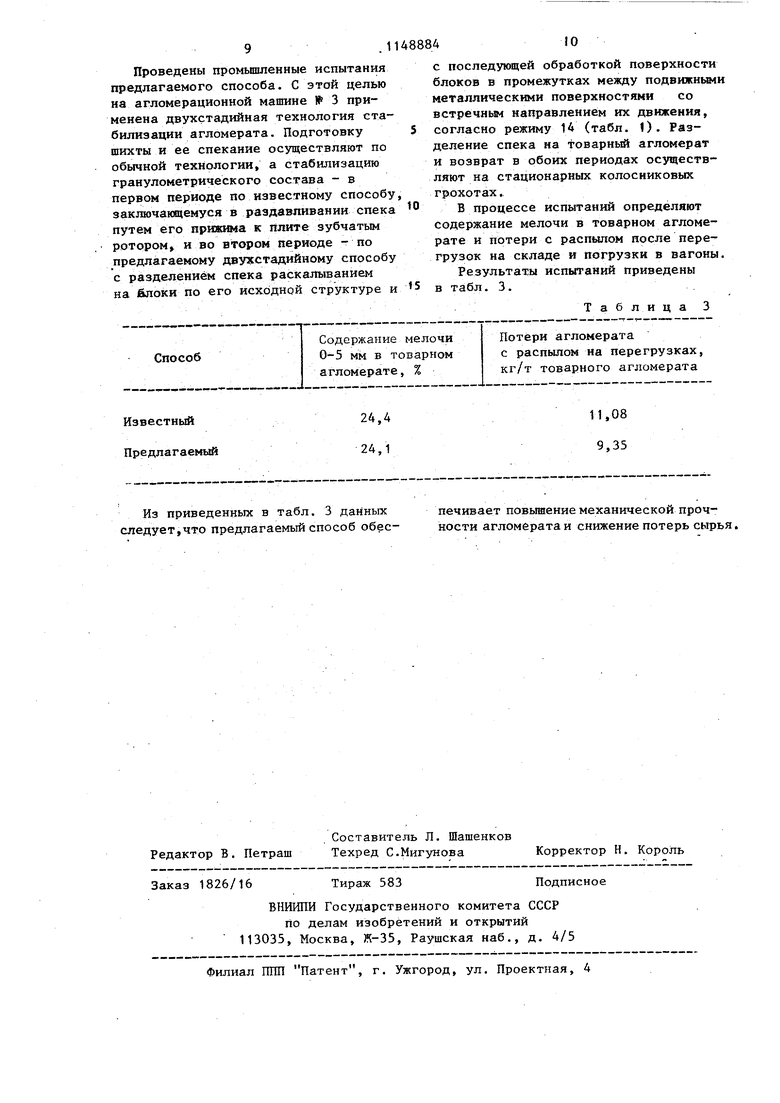

Проведены промышленные испытания предлагаемого способа. С этой целью на агломерационной машине № 3 применена двухстадийная технология стабилизации агломерата. Подготовку шихты и ее спекание осуществляют по обычной технологии, а стабилизацию гранулометрического состава - в первом периоде по известному способу заключающемуся в раздавливании спека путем его прижима к плите зубчатым ротором и во втором периоде - по предлагаемому двухстадийному способу с разделением спека раскалыванием на йлоки по его исходной структуре и

Содержание мелочи 0-5 мм в товарном

Способ агломерате, %

Известный Предлагаемый

Из приведенных в табл. 3 данных следует,что предлагаемый способ обесс последующей обработкой поверхности блоков в промежутках между подвижными металлическими поверхностями со встречньм направлением их движения, согласно режиму Н (табл. 1). Разделение спека на товарный агломерат и возврат в обоих периодах осуществляют на стационарных колосниковых грохотах.

В процессе испытаний определяют содержание мелочи в товарном агломерате и потери с распылом после перегрузок на складе и погрузки в вагоны.

Результаты испытаний приведены в табл. 3..

Таблица 3

Потери агломерата

с распылом на перегрузках,

кг/т товарного агломерата

11,08

24,4 9,35 24,1

печивает повышение механической прочности агломерата и снижение потерь сырья.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вегман Е.Ф | |||

| Окускование руд и концентратов | |||

| М., Металлургия, 1968, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экспресс-информация | |||

| Сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-04-07—Публикация

1983-07-26—Подача