00 00

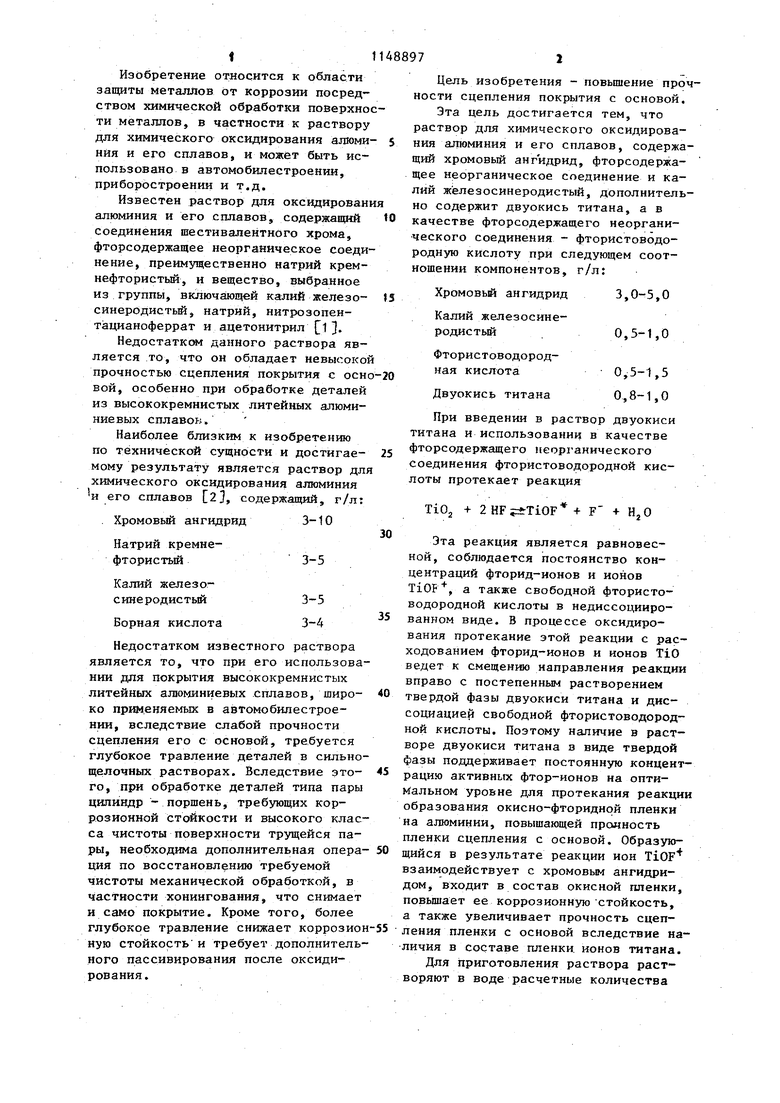

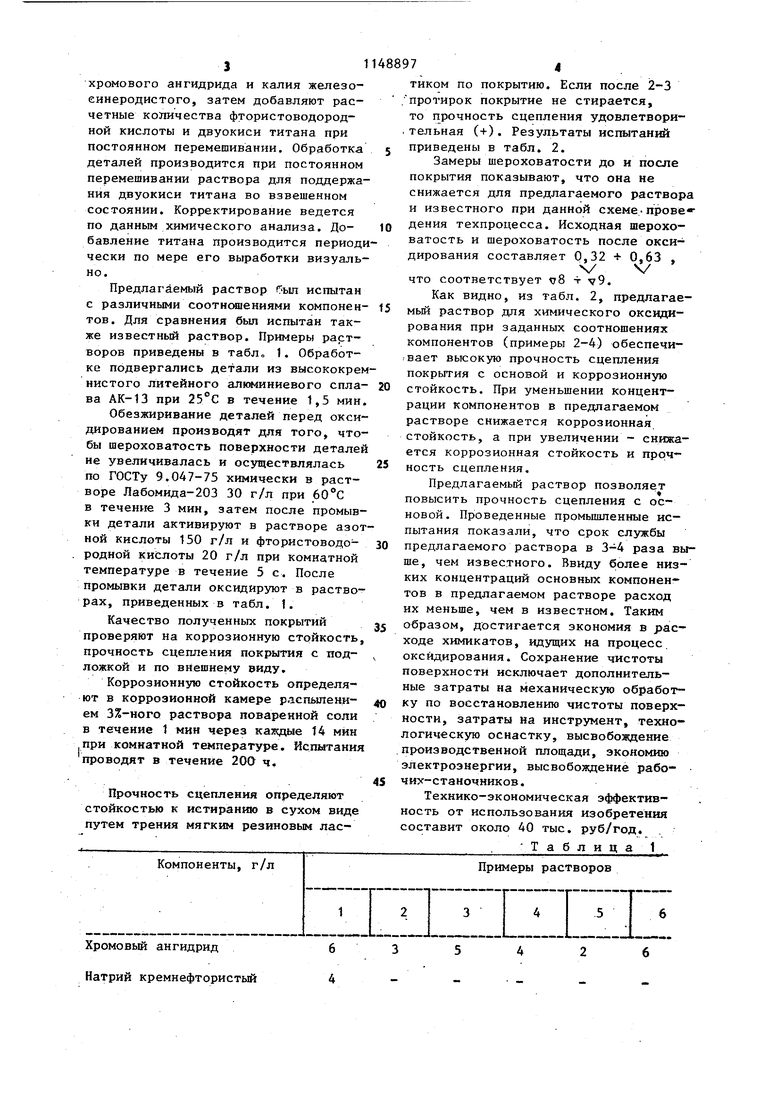

ср Изобретение отаосится к области защиты металлов от коррозии посредством химической обработки поверхно ти металлов, в частности к раствору для химического оксидирования алюми нйя и его сплавов, и может быть использовано в автомобилестроении, приборостроении и т.д. Известен раствор для оксидирован алюминия и его сплавов, содержащий соединения шестивалентнбго хрома, фторсодержащее неорганическое соеди нение, преимущественно натрий кремнефтористый, и вещество, выбранное из группы, включающей калий железосинеродистьй, натрий, нитрозопентацианоферрат и ацетонитрил 1 J. Недостатком данного раствора является то, что он обладает Невысоко прочностью сцепления покрытия с осн вой, особенно при обработке деталей из высококремнистых литейных алюминиевых сплавов. Наиболее близким к изобретению по технической сущности и достигаемому результату является раствор дл химического оксидирования алюминия и его сплавов 2J,содержащий, г/л: Хромовый ангидрид3-10 Натрий кремнефтористый3-5Калий железосинеродистый3-5Борная кислота3-4 Недостатком известного раствора является то, что при его использова нии для покрытия высококремнистых литейных алюминиевых .сплавов, широко применяемых в автомобилестроении, вследствие слабой прочности сцепления его с основой, требуется глубокое травление деталей в сильно щелочных растворах. Вследствие этого, при обработке деталей типа пары цилиндр - поршень, требующих коррозионной стойкости и высокого клас са чистоты поверхности трущейся пары, необходима дополнительная опера ция по восстановлению требуемой чистоты механической обработкой, в частности хонингования, что снимает и само покрытие. Кроме того, более глубокое травление снижает коррозио ную стойкостьи требует дополнитель ного пассивирования после оксидирования. Цель изобретения - повышение прочности сцепления покрытия с основой. Эта цель достигается тем, что раствор для химического оксидирования алюминия и его сплавов, содержащий хромовый ангидрид, фторсодержащее неорганическое соединение и калий железосинеродистый, дополнительно содержит двуокись титана, а в качестве фторсодержащего неорганического соединения - фтористоводородную кислоту при следующем соотношении компонентов, г/л: Хромовьй ангидрид 3,0-5,0 Калий железосинеродистый . 0,5-1,0 Фтористоводородная кислота0,5-1,5 Двуокись титана 0,8-1,0 При введении в раствор двуокиси титана и использовании в качестве фторсодержащего неорганического соединения фтористоводородной кислоты протекает реакция ;rTiOF + Tic, + 2 HF ; Эта реакция является равновесной, соблюдается постоянство концентраций фторид-ионов и ионов ТЮР, а также свободной фтористоводородной кислоты в недиссоциированном виде. В процессе оксидирования протекание этой реакции с расходованием фторид-ионов и ионов TiO ведет к смещению направления реакции вправо с постепенным растворением твердой фазы двуокиси титана и диссоциацией свободной фтористоводородной кислоты. Поэтому наличие в растворе двуокиси титана в виде твердой фазы поддерживает постоянную концентрацию активных фтор-ионов на оптимальном уровне для протекания реакции образования окисно-фторидной пленки на алюминии, повышающей пронность пленки сцепления с основой. Образующийся в результате реакции ион TiOF взаимодействует с хромовьм ангидридом, входит в состав окисной пленки, повьш1ает ее коррозионную стойкость, а также увеличивает прочность сцепления пленки с основой вследствие наличия в составе пленки, ионов титана. Для приготовления раствора растворяют в воде расчетные количества хромового ангидрида и калия железоеинеродистого, затем добавляют расчетные количества фтористоводородной кислоты и двуокиси титана при постоянном перемешивании. Обработка деталей производится при постоянном перемешивании раствора для поддержания двуокиси титана во взвешенном состоянии. Корректирование ведется по данным химического анализа. Добавление титана производится периоди чески по мере его выработки визуально. Предлагаемый раствор был испытан с различными соотношениями компонентов. Для сравнения был испытан также известный раствор. Примеры растворов приведены в табл, 1. Обработке подвергались детали из высококрем нистого литейного аЛ1 шниевого сплава АК-13 при 25°С в течение 1,5 мин Обезжиривание деталей перед оксидированием производят для того, чтобы шероховатость поверхности деталей не увеличивалась и осуществлялась по ГОСТу 9.047-75 химически в растворе Лабомида-203 30 г/л при 60°С в течение 3 мин, затем после промывки детали активируют в растворе азот ной кислоты 150 г/л и фтористоводородной кислоты 20 г/л при комнатной температуре в течение 5с. После промывки детали оксидируют в растворах, приведенных в табл. 1. Качество полученных покрытий проверяют на коррозионную стойкость прочность сцепления покрытия с подложкой и по внешнему 9иду, Коррозионную стойкость определяют в коррозионной камере распылением 3%-ного раствора поваренной соли в течение 1 мин через каждые 14 мин при комнатной температуре. Испытания проводят в течение 20О ч. Прочность сцепления определяют стойкостью к истиранию в сухом виде путем трения мягким резиновым ластиком по покрытию. Если после 2-3 протирок покрытие не стирается, то прочность сцепления удовлетворительная (+). Результаты испытаний приведены в табл. 2. Замеры шероховатости до и после покрытия показывают, что она не снижается для предлагаемого раствора и известного при данной схеме/прове-дения техпроцесса. Исходная шероховатость и шероховатость после оксидирования составляет 0,32 0,63 , N/ V что соответствует 8 -г v9. Как видно, из табл. 2, предлагаемый раствор для химического оксидирования при заданных соотношениях компонентов (примеры 2-4) обеспечивает высокую прочность сцепления покрытия с основой и коррозионную стойкость. При уменьшении концентрации компонентов в предлагаемом растворе снижается коррозионная стойкость, а при увеличении - снижается коррозионная стойкость и прочность сцепления. Предлагаемый раствор позволяет повысить прочность сцепления с основой. Проведенные промьшшенные испытания показали, что срок службы предлагаемого раствора в 3-4 раза выше, чем известного. Ввиду более низких концентраций основных компонентов в предлагаемом растворе расход их меньше, чем в известном. Таким образом, достигается экономия в расходе химикатов, идущих на процесс оксидирования. Сохранение чистоты поверхности исключает дополнительные затраты на механическую обработку по восстановлению чистоты поверхности, затраты на инструмент, технологическую оснастку, высвобождение производственной площади, экономию электроэнергии, высвобождение рабочих-станочников. Технико-экономическая эффективность от использования изобретения составит около 40 тыс. руб/год, Таблица

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2276698C1 |

| РАСТВОР ДЛЯ ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2430195C1 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| Раствор для хроматирования алюминия и его сплавов | 1980 |

|

SU865977A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОЙ ТВЕРДОЙ КОРРОЗИОННОСТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ ОБРАЗЦОВ ИЗ ТВЕРДЫХ СПЛАВОВ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2604625C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

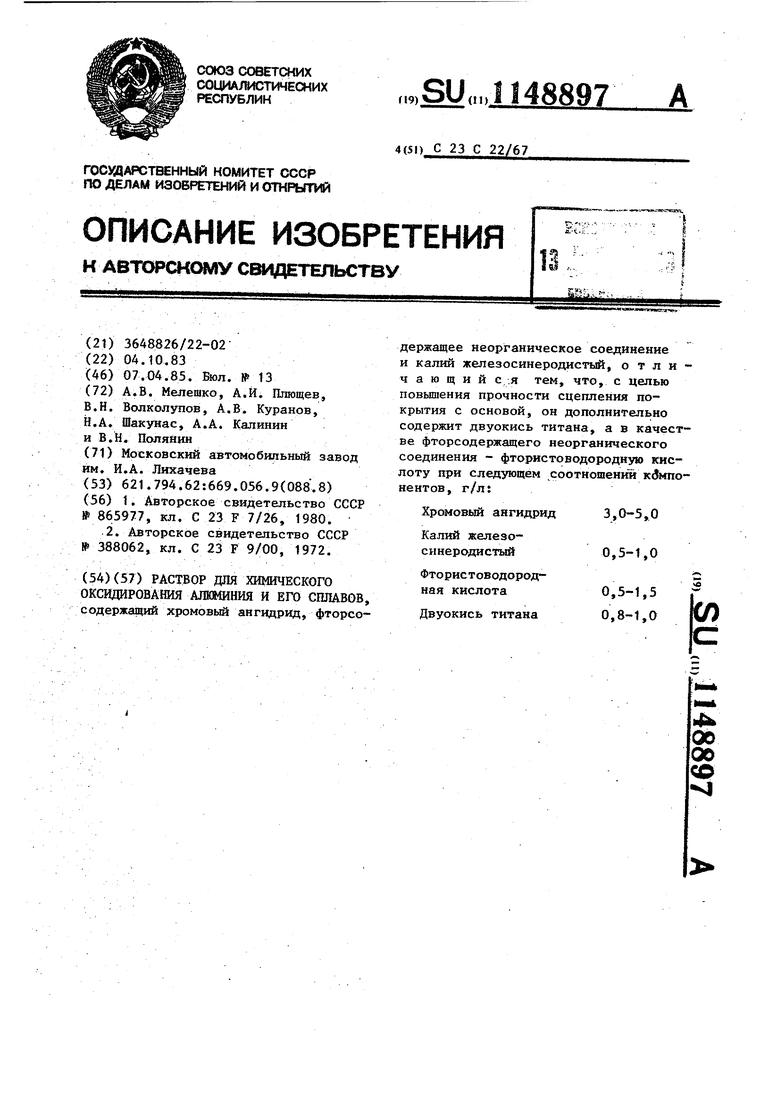

РАСТВОР ДОЯ ХИМИЧЕСКОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ, содержащий хромовый ангидрид, фторсодержащее неорганическое соединение и калий железосинеродистый, отличающий с .я тем, что, с целью повышения прочности сцепления покрытия с основой, он дополнительно содержит двуокись титана, а в качестве фторсодержащего неорганического соединения - фтористоводородную кислоту при следующем соотношении кбмпонентов, г/л: Хромовый ангидрид 3,,0 Калий железосинеродистый 0,5-1,0 Фтористоводородная кислота 0,5-1,5 сл Двуокись титана 0,8-1,0

4 0,5 Калий железосинеродистый Борная кислота 3,5 Двуокись титана Фтористоводородная кислота 0,8 0,5

Таблица 2 1 0,75 0,3 1,2 1 0,9 0,7 1,t 1,5 1 0,3 1,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РАСТВОР ДЛЯ ПАССИВИРОВАНИЯ АЛЮМИНИЕВОЙ | 0 |

|

SU388062A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-07—Публикация

1983-10-04—Подача