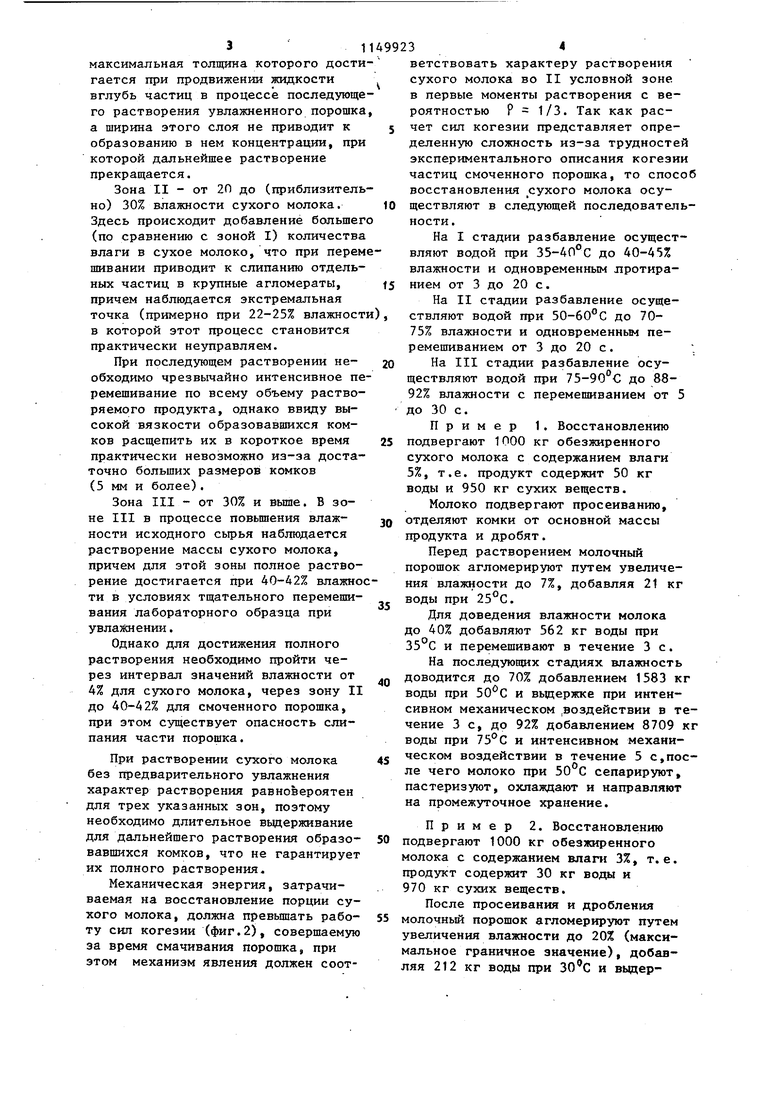

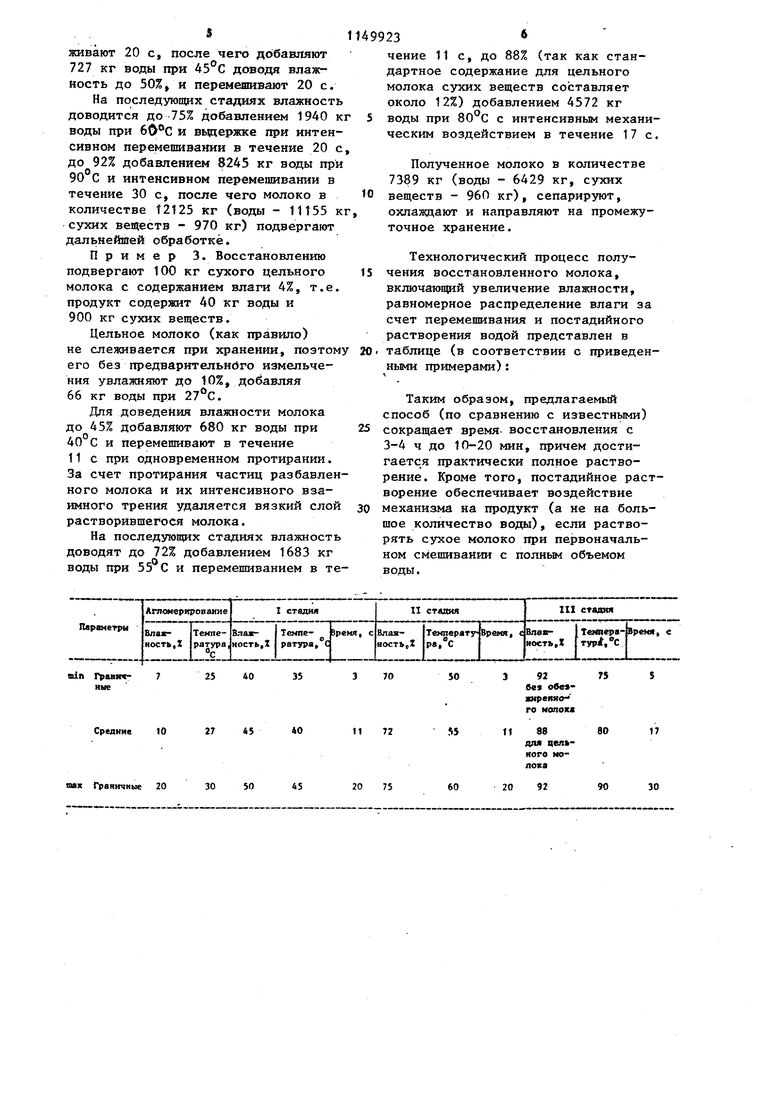

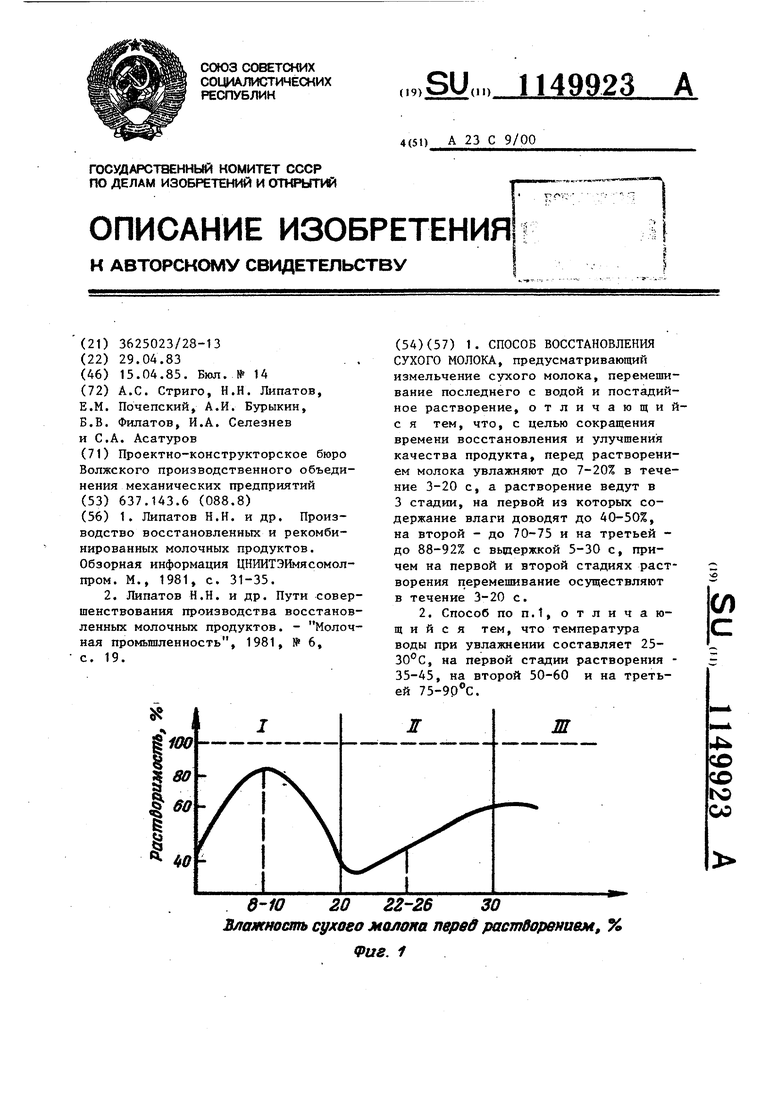

Изобретение относится к молочной промышленности, а именно к способу восстановления сухого молока. Известен способ восстановления сухого молока, предусматривающий перемешивание молока с небольшим количеством воды при 10-15°С с последующим разведением водой до заданной плотности восстановленного молока l . Наиболее близким к предлагаемому является способ восстановления сухо го молока, предусматривающий изме,ль чение сухого молока, перемешивание последнего с водой и постадийное растворение, причем сухое молоко нагревают до ДО-ЗО С, Недостаток известных способов заключается в том, что начальную стадию восстановления осуществляют по общепринятой технологии, смешивая исходньй порошок с водой, хотя одной из причин плохого смачивания сухого молока является его мелкодисперсная структура. Кроме того, в настоящее время молочная промьшшенность не располагает аппаратами, позволяющими осуществлять эффективный нагрев сухого молока. Цель изобретения - сокращение времени восстановления и улучшение качества продукта. Поставленная цель достигается тем, что согласно способу восстано ления сухого молока, включающему измельчение сухого молока,, перемешивание последнего с водой и постадийное растворение, перед раств рением молока увлажняют до 7-20% в течение 3-20 с, а растворение веду в 3 стадии, на первой из которых содержание влаги доводят до 40-50, на второй - до 70-75 и на третьей до 88-92% с вьвдержкой 5-30 с, причем на первой и второй стадиях рас ворения перемешивание осуществляют в течение 3-20 с, а температура воды при-увлажнении составляет 25ЗО С, на первой стадии растворения 35-45, на второй - 50-60 и на трет ей 75-90°С, Способ осуществляют следующим образом. Сзгхое молоко увлажняют до 7-20% с выдержкой 3-20 с. При увлажнении до 7% имеет место интенсивная агло мерация частиц, а при предельной влажности, равной 20% агломерадая становится неуправляемой, 3 с - это минимальное время, достаточное для проникновения влаги (смачивания) в верхний слой частиц, а при максимальном времени вьщерживания, равном 20 с влага далее в частицу не проникает (необходимо удаление смоченного слоя), Продукт из мелкодисперсного порошка превращается в грубодисперсный агломерированный материал, причем значительная часть добавленной влаги содержится на поверхности частиц. Влага проникает внутрь частиц, вся поверхность которых становится легкосмачиваемой. За счет предварительного увлажнения продукт приобретает пористую структуру и вода свободно проникает ко всем частицам, полностью смачивая их поверхность, что предотвращает образование комков, внутри которых находится большое количество сухих частиц. Предварительное смачивание сухого молока непосредственно перед растворением в значительной степени влияет на количество сухого вещества, перешедшего в раствор при данных условиях. Экспериментально доказано, что предварительное увлажнение сухого молока переводит частицы из твердого состояния в пластичное и облегчает смачивание в первые моменты контакта порошка с водой, при этом могут быть вьщелены три зоны (фиг.t), которые характеризуют изменение структуры продукта в процессе смачивания. Зона I от 4 до (приблизительно) 20% влажности сухого молока. Результаты экспериментов подтверждают гипотезу о том, что скорость смачивания является лимитирующим фактором в процессе растворения, при котором обеспечиваются условия для помещения каждой частицы сухого молока в среду жидкости с достаточно низкой концентрацией сухих веществ. По-видимому, достаточно малое количество влаги (8-10%), добавляемое в исходный продукт, обеспечивает подобные условия, создавая вокруг каждой частицы при перемешивании всей массы порошка тот слой жидкости с низкой концентрацией. максимальная толщина которого дости гается при продвижении жидкости вглубь частиц в процессе последующ го растворения увлажненного порошк а ширина этого слоя не приводит к образованию в нем концентрации, пр которой дальнейшее растворение прекращается. Зона II - от 2П до (приблизител но) 30% влажности сухого молока. Здесь происходит добавление больше (по сравнению с зоной I) количеств влаги в сухое молоко, что при перем шивании приводит к слипанию отдель ных частиц в крупные агломераты, причем наблюдается экстремальная точка (примерно при 22-25% влажнос в которой этот процесс становится практически н еуправля ем. При последующем растворении необходимо чрезвычайно интенсивное п ремешивание по всему объему раство ряемого продукта, однако ввиду высокой вязкости образовавишхся комков расщепить их в короткое время практически невозможно из-за доста точно больших размеров комков (5 мм и более). Зона III - от 30% и вьш1е. В зоне III в процессе повьш1ения влажности исходного сырья наблюдается растворение массы сухого молока, причем для этой зоны полное растворение достигается при 40-42% влажно ти в условиях тщательного перемешивания лабораторного образца при увлажнении. Однако для достижения полного растворения необходимо пройти через интервал значений влажности от 4% для сухого молока, через зону II до 40-42% для смоченного порошка, при этом существует опасность слипания части порошка. При растворении сухого молока без Предварительного увлажнения характер растворения равновероятен для трех указанных зон, поэтому необходимо длительное выдерживание для дальнейшего растворения образовавшихся комков, что не гарантирует их полного растворения. Механическая энергия, затрачиваемая на восстановление порции сухого молока, должна превьш1ать работу сип когезии (фиг.2), совершаемую за время смачивания порошка, при этом механизм явления должен соответствовать характеру растворения сухого молока во II условной зоне в первые моменты растворения с вероятностью Р 1/3. Так как расчет сип когезии представляет определенную сложность из-за трудностей экспериментального описания когезии частиц смоченного порошка, то способ восстановления сухого молока осуществляют в следующей последовательности . На I стадии разбавление осуществляют водой при 35-40 С до 40-45% влажности и одновременным лротиранием от 3 до 20 с. На II стадии разбавление осуществляют водой при 50-60°С до 7075% влажности и одновременньи перемешиванием от 3 до 20 с. На III стадии разбавление осуществляют водой при 75-90°С до 8892% влажности с перемешиванием от 5 до 30 с. Пример 1. Восстановлению подвергают 1000 кг обезжиренного сухого молока с содержанием влаги 5%, т.е. продукт содержит 50 кг воды и 950 кг сухих веществ. Молоко подвергают просеиванию, отделяют комки от основной массы продукта и дробят. Перед растворением молочный порошок агломерируют путем увеличения влажности до 7%, добавляя 21 кг воды при 25°С. Для доведения влажности молока до 40% добавляют 562 кг воды при 35°С и перемешивают в течение 3 с. На последующих стадиях влажность доводится до 70% добавлением 1583 кг воды при к вьщержке при интенсивном механическом .воздействии в течение 3 с, до 92% добавлением 8709 кг воды при и интенсивном механическом воздействии в течение 5 с,после чего молоко при 50°С сепарируют, пастеризуют, охлаждают и направляют на промежуточное хранение. Пример 2. Восстановлению подвергают 1000 кг обезжиренного олока с содержанием влаш 3%, т.е. продукт содержит 30 кг воды и 970 кг сухих веществ. После просеивания и дробления олочный порошок агломерируют путем величения влажности до 20% (максиальное граничное значение), добавяя 212 кг воды при ЗОС и ввдерSживают 20 с, после чего добавляют 727 кг воды при 45°С доводя влажность до 50%, и перемешивают 20 с. На последующих стадиях влажност доводится до 75% добавлением 1940 воды при и вьщержке при интен сивном перемешивании в течение 20 до 92% добавлением 8245 кг воды пр 90 С и интенсивном перемешивании в течение 30 с, после чего молоко в количестве t2125 кг (воды - 11155 сухих веществ - 970 кг) подвергают дальнейшей обработке. Пример 3. Восстановлению подвергают 100 кг сухого цельного молока с содержанием влапи 4%, т.е продукт содержит 40 кг воды и 900 кг сухих веществ. Цельное молоко (как правило) не слеживается при хранении, поэтом его без предварительньго измельчения увлажняют до 10%, добавляя 66 кг воды при . Для доведения влажности молока до 45% добавляют 680 кг воды при 40 С и перемешивают в течение 11 с при одновременном протирании. За счет протирания частиц разбавлен ного молока и их интенсивного взаимного трения удаляется вязкий слой растворившегося молока. На последующих стадиях влажность доводят до 72% добавлением 1683 кг воды при 55 С и перемешиванием в те

Аглоиерироваиие

ТемпеВлажВла KOCTbgZность, ратура

milt Грант- 72540

35

ные

40

27 45

Средние 10

та Граничные 20 30 50

45

50 3 92 75 бм овв «крекяо-го иопои

S5 11 88 80

17

72 дм qenk кого молохэ

20 92

90

30

75

60 23 чение 11 с, до 88% (так как стандартное содержание для цельного молока сухих вешеств составляет около 12%) добавлением 4572 кг воды при с интенсивньм механическим воздействием в течение 17 с. Полученное молоко в количестве 7389 кг (воды - 6429 кг, сухих веществ - 960 кг), сепарируют, охлаждают и направляют на промежуточное хранение. Технологический процесс получения восстановленного молока, включаю1ций увеличение влажности, равномерное распределение влаги за счет перемешивания и постадийного растворения водой представлен в таблице (в соответствии с приведенньми примерами): Таким образом, предлагаемый способ (по сравнению с известнь1ми) сокращает время- восстановления с 3-4 ч до 10-20 мин, причем достигается практически полное растворение. Кроме того, постадийное растворение обеспечивает воздействие еханизма на продукт (а не на большое количество воды), если растворять сухое молоко при первоначальном смешивании с полньм объемом воды.

Работа сил wseauu

8-ю 20 22-26 3D

JL

BrnwHoembf % Фие, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СУХОГО МОЛОКА | 2013 |

|

RU2535875C2 |

| ТВЕРДОЕ МОЛОКО И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МОЛОКА | 2012 |

|

RU2618866C2 |

| Способ производства сухого быстрорастворимого молока | 1986 |

|

SU1400587A1 |

| ПРЕССОВАННЫЕ ТАБЛЕТКИ ТВЕРДОГО МОЛОКА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2717488C2 |

| Способ производства восстановленных молочных продуктов и устройство для его осуществления | 1983 |

|

SU1301370A1 |

| Способ получения сухих молочныхпРОдуКТОВ | 1979 |

|

SU827006A1 |

| БЫСТРОРАСТВОРИМЫЙ ПИТЬЕВОЙ ПРОДУКТ | 2008 |

|

RU2499407C2 |

| Установка для растворения сухого молока | 1989 |

|

SU1671231A1 |

| Способ агломерации водорастворимого порошкообразного материала и устройство для его осуществления | 1986 |

|

SU1723997A3 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С КАКАО "ШОКОЛАДНОЕ" | 1998 |

|

RU2139663C1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ СУХОГО МОЛОКА, предусматривающий измельчение сухого молока, перемешивание последнего с водой и постадийное растворение, отличающийс я тем, что, с целью сокращения времени восстановления и улучшения качества продукта, перед растворением молока увлажняют до 7-20% в течение 3-20 с, а растворение ведут в 3 стадии, на первой из которых содержание влаги доводят до 40-50%, на второй - до 70-75 и на третьей до 88-92% с выдержкой 5-30 с, причем на первой и второй стадиях растворения перемешивание осуществляют в течение 3-20 с. (Л 2. Способ ПОП.1, отличаюс щийся тем, что температура воды при увлажнении составляет 2530°С, на первой стадии растворения 35-45, на второй 50-60 и на третьей 75-90 с. Риг. i -

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Липатов Н.Н | |||

| и др | |||

| Производство восстановленных и рекомбинированных молочных продуктов | |||

| Обзорная информация ЦНИИТЭИмясомолпром | |||

| М., 1981, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Липатов Н.Н | |||

| и др | |||

| Пути совершенствования производства восстановленных молочных продуктов | |||

| - Молочная промышленность, 1981, № 6, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1985-04-15—Публикация

1983-04-29—Подача