1 1

Изобретение относится к измери- тельной технике, исследованию физико-химических свойств материалов и может быть использовано при анализе руд, горных пород и продуктов обогащения, содержащих сидерит.

Известен xJiмичecкий способ определения карбонатов желез.а в рудах, который включает перевод карбонатов в легкорастворнм по гидроокисную форму при помощи щелочной обработки и дальнейшее избирательное растворение l .

Однако этот способ обладает невысокой точностью. Например, при наличии легкорастворимых силикатов железа получаются завышенные результаты. Кроме- этого, химш еские методы, основанные на селективном растворении, обьино пригодны только для руды того месторождения, на котором они разработаны.

Наиболее близким к предлагаемому по технической сущности является магнитометрический способ определения содержания сидерита, включающий изме.пьчение исследуемой пробы, измерею-ш ее магнитной восприим швости, прокаливание при 900120°С на воздухе к повторное определение магнитной восприимчивости охлажд,енн6й пробы, причем, о содержании сидерита судят по приращению магнитной восприимчивости 2j

Однако известный способ также не является достаточно точным. Это обусловлено тем, что при указанных условиях вместо ожидаемого магнетита, получают ct-окись железа (tsi-FegOg) , а также тем, чтомагнитная восприимчивость ферромагнетиков, в том числе и магнетита, если он е,ще остался после непродолжительного прокаливания на воздухе, является структурночувст-зитепьной характеристикой, и ее велшчз на зависит не только от количества магнетита,,но и от величины размагничивающего фактора, обусловленного крупностью, формой и характером расположения кристаллов магнетита в частицах исследуемой породы, а таклсе размером частиц, их формой и размером пор межд,у ними.

Цель изобретения повьяиение точности определения содержания сидерита в рудах и горных породах.

Поставленная цель достигается тем что согласно способу включающему

505302

измельчение пробы, измерение ее магнитного параметра, прокаливание, охлаждение и повторное измерение магнитного параметра, измеряют удельную

5 намагниченность насыщения пробы, прокаливание ведут в атмосфере водяного пара в проточном кварцевом сосуде при 650-700 -с в течение 25-30 мин, охлаждение производят до 105-110 С

10 в то::е водяного пара, причем перед повторным измерением удельной намаг1-шченности насыщения дополнительно производят сушку проб на воздухе при этой же температуре, а содержание

15 сидерита определяют по формуле

(d ripuK JoO sucji гдеС - содержание сидерита, %;

0d и d - соответственно

удельная намагниченность насьщеиия прокаленной и исхоч5ной проб,

Гссм Vr; W - потеря массы

при прокаливании , %.

Q Способ осуществляют следующим образом.

Определяют удельную намагниченность насыщения исходной измельченной пробы, взвеишвая ее и помещая затем в неоднородное магнитное поле, в котором измеряют силу, действующую на пробу. Указанный режим прокаливания обусловлен тем, что закись железа окисляется водяным паром до постоянного состава (магнетита), именно при этих условиях.

Диссоциация сидерита с образованием закиси железа и углекислого газа и окисление закиси железа углекислотой и парами воды протекает по реакции

FeCO FeO-i-C02 3FeO+C02 Ее.} 0 -t-CO 3FeO-fH20

Реакции окисления закиси железа углекислым газом и водяным паром являются обратимыми. Смещение равновесия вправо и достиясение полного окисления закиси железа до магнетита возможно только при увеличении в

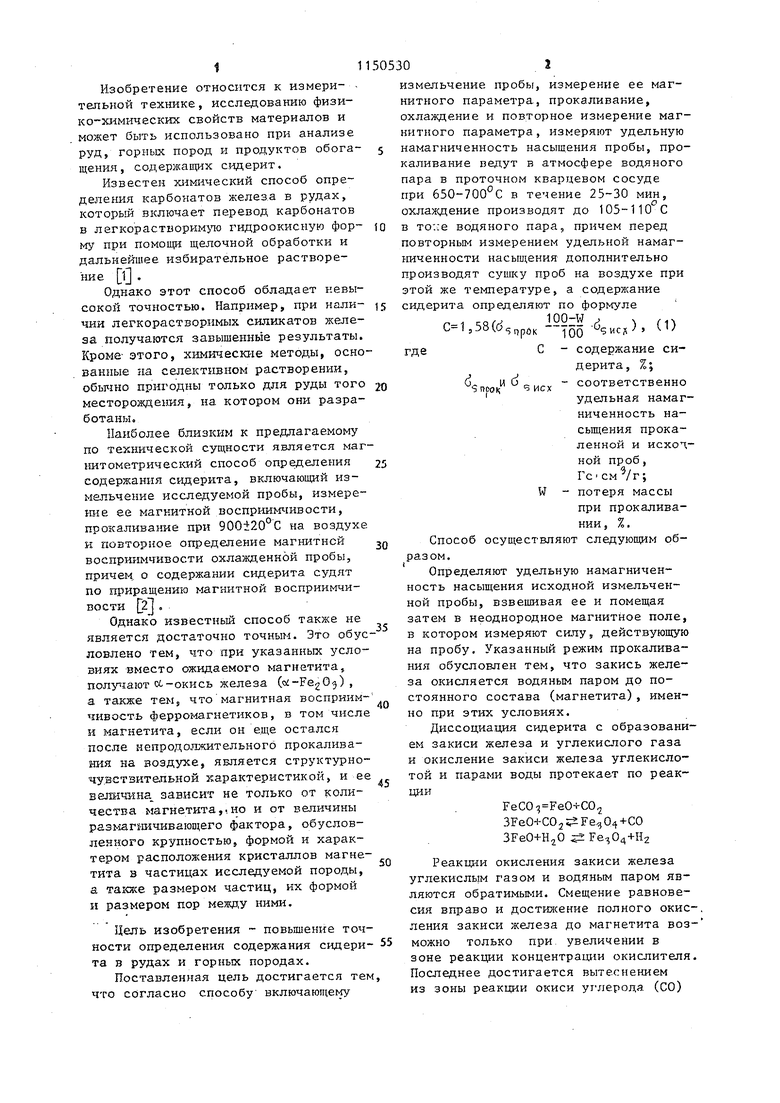

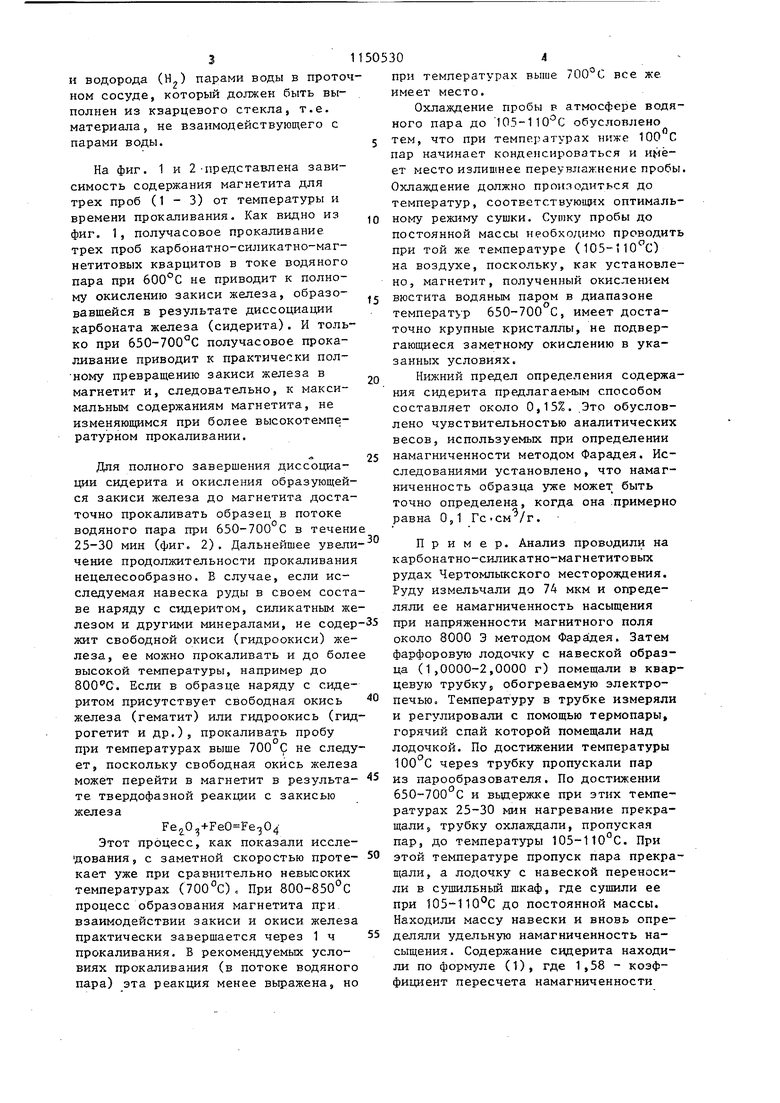

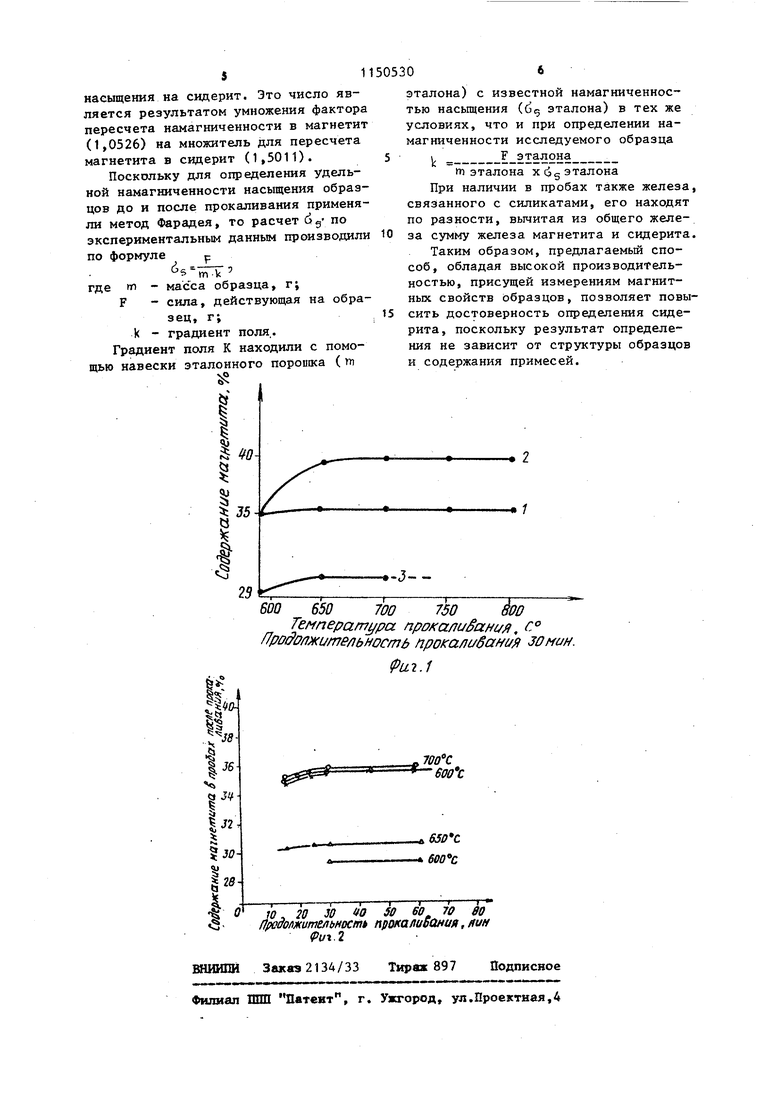

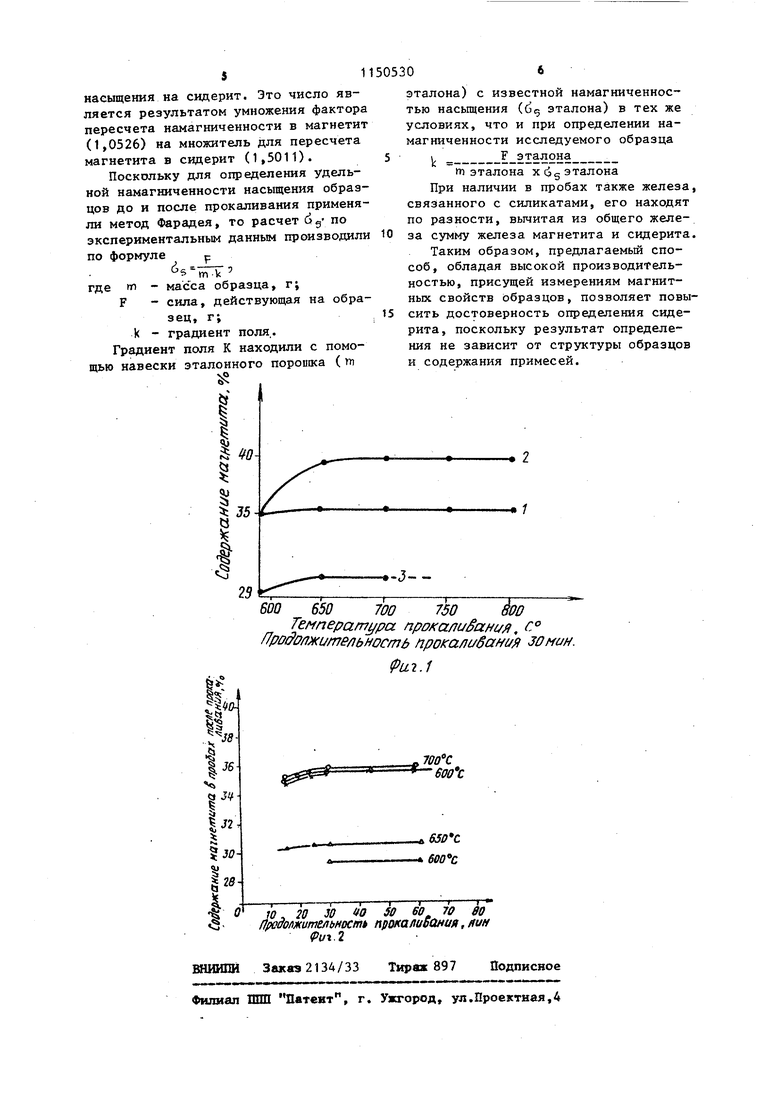

зоне реакции концентрации окислителя. Последнее достигается вытеснением из зоны реакции окиси углерода (СО) и водорода (Н) парами воды в проточ ном сосуде, который должен быть выполнен из кварцевого стекла, т.е. материала, не взаимодействующего с парами воды. На фиг. 1 и 2-представлена зависимость содержания магнетита для трех проб (1 - 3) от температуры и времени прокапивания. Как видно из фиг, 1, получасовое прокаливание трех проб карбонатно-силикатно-магнетитовых кварцитов в токе водяного пара при 600°С не приводит к полному окислению закиси лселеза, образовавшейся в результате диссоциации карбоната железа (сидерита). И только при 650-700°С получасовое прокаливание приводит к практически полному превращению закиси железа в магнетит и, следовательно, к максимальным содержаниям магнетита, не изменяющимся при более высокотемпературном прокаливании. Для полного завершения диссоциации сидерита и окисления образующейся закиси железа до магнетита достаточно прокаливать образец в потоке водяного пара при 650-700 С в течени 25-30 мин (фиг. 2) , Дальнейшее увели чение продолжительности прокаливания нецелесообразно. В случае, если исследуемая навеска руды в своем соста ве наряду с сидеритом, силикатным же лезом и другими минералами, не содер жит свободной окиси (гидроокиси) железа, ее можно прокаливать и до боле высокой температуры, например до . Если в образце наряду с сидеритом присутствует свободная окись железа (гематит) или гидроокись (гид рогетит и др.), прокаливать пробу при температурах выше 700 С не следу ет, поскольку свободная окись железа может перейти в магнетит в результате твердофазной реакции с закисью железа Ре2 0 -«-ГеО Гез04 Этот процесс, как показали исследования, с заметной скоростью протекает уже при сравнительно невысоких температурах (700°С) , При 800-850 0 процесс образования магнетита при взаимодействии закиси и окиси железа практически завершается через 1 ч прокаливания. В рекомендуемых условиях прокапивания (в потоке водяного пара) эта реакция менее выражена, но при температурах выше все же имеет место. Охлаждение пробы в атмосфере водяного пара до 103-110 0 обусловлено тем, что при температурах ниже 100 С пар начинает конденсироваться и место излишнее переувлажнение пробы. Охлаждение должно проияодиться до температур, соответствующих оптимальному режиму сушки. Сушку пробы до постоянной массы необходимо проводить при той же температуре (105-110 С) на воздухе, поскольку, как установлено, магнетит, полученный окислением вюстита водяным паром в диапазоне температур 650-700 С, имеет достаточно крупные кристаллы, не подвергающиеся заметному окислению в указанных условиях. Нижний предел определения содержания сидерита предлагаемым способом составляет около 0,15%. .Это обусловлено чувствительностью аналитических весов, используемых при определении намагниченности методом Фарадея. Исследованиями установлено, что намагниченность образца уже может быть точно определена, когда она .примерно равна 0,1 Гссм /г. Пример. Анализ проводили на карбонатно-силикатно-магнетитовых рудах Чертомлыкского месторождения. Руду измельчали до 74 мкм и определяли ее намагниченность насыщения при напряженности магнитного поля около 8000 3 методом Фарадея. Затем фарфоровую лодочку с навеской образца (1,0000-2,0000 г) помещали в кварцевую трубку 5 обогреваемую электропечью. Температуру в трубке измеряли и регулировали с помощью термопары, горячий спай которой помещали над лодочкой. По достижении температуры 100 С через трубку пропускали пар из парообразователя. По достижении 650-700 С и вьщержке при этих теьтературах 25-30 мин нагревание прекращали, трубку охлаждали, пропуская пар, до температуры 105-110°С. При этой температуре пропуск пара прекращали , а лодочку с навеской переносили в сушильный шкаф, где сушили ее при 105-110°С до постоянной массы. Находили массу навески и вновь определяли удельную намагниченность насыщения. Содержание сидерита находили по формуле (1), где 1,58 - коэффициент пересчета намагниченности насыщения на сидерит. Это число является результатом умножения фактора пересчета намагниченности в магнетит (1,0526) на множитель для пересчета магнетита в сидерит (1,5011). Поскольку для определения удельной намагниченности насыщения образцов до и после прокаливания применяли метод Фарадея, то расчет dg- по экспериментальным данным производили по формуле р 5 ;;ГГ где пп - масса образца, г; F - сила, действующая на обра зец, г; k - градиент поля. Градиент поля К находили с помощью навески эталонного порошка (№ эталона) с известной намагниченностью насыщения (б эталона) в тех же условиях, что и при определении намагниченности исследуемого образца 1 1 эталона х Cjg эталона При наличии в пробах также железа, связанного с силикатами, его находят по разности, вычитая из общего железа сумму железа магнетита и сидерита. Таким образом, предлагаемый способ, обладая высокой производительностью, присущей измерениям магнитных свойств образцов, позволяет повысить достоверность определения сидерита, поскольку результат определения не зависит от структуры образцов и содержания примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ МАГНЕТИТОВЫХ РУД ПРИ МАГНИТНОМ ОБОГАЩЕНИИ | 2019 |

|

RU2758890C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ СИДЕРИТА В РУДАХ | 1970 |

|

SU263985A1 |

| СПОСОБ РАЗЛОЖЕНИЯ КАРБОНАТОВ | 2014 |

|

RU2568478C1 |

| Способ определения магнетита в шлаках | 1973 |

|

SU459724A1 |

| СПОСОБ ОБОГАЩЕНИЯ ОЛИВИНСОДЕРЖАЩЕЙ РУДЫ | 1997 |

|

RU2123388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОГО СОРБЕНТА | 1998 |

|

RU2134155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| Ферромагнитная жидкость и способ ее получения | 1975 |

|

SU947052A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА С РАЗВИТОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2461519C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАтя СВДЕРИТА В РУДАХ И ГОРНЫХ ПОРОДАХ, включающий измельчение пробы, измерение ее магнитного параметра, прокаливание I охлаждение и повторное измерение магнитного параметра, о тличающийся тем, что, с целью повышения точности определения содержания сидерита, измеряют удельную намагниченность насыщения пробы, прокаливание ведут в атмосфере водяного пара в проточном кварцевом сосуде при 650-700®С в течение 2530 мин, после чего пробу охлаждают до 105-110°С в токе водяного пара, причем перед повторным измерением удельной намагниченности насыщения дополнительно производят сушку проб на воздухе при той же температуре, а содержание сидерита определяют по формуле ,58(( (i ,). 5 прок ,00 с - содержание йигде дерита, %; соответственно 6 прок удельная намагниченность насыщения прокаленной и исходной пробы, Гссм Vrj W - потеря массы V при прокалива.нии, %. сл о сл со

600 650 700 750

Tennepami/pa прокаливание, с° //р017Опжитв/)ьность npOKa/juSaffi/fl зоман.

иг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Криводубская К.С | |||

| и др | |||

| Методики фазового анализа, рекомендуемые для изучения вещественного состава различных типов железных руд.В кн.: Изучение вещественного состава и обогатимости железных руд | |||

| Недра, 1976, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-15—Публикация

1983-09-20—Подача