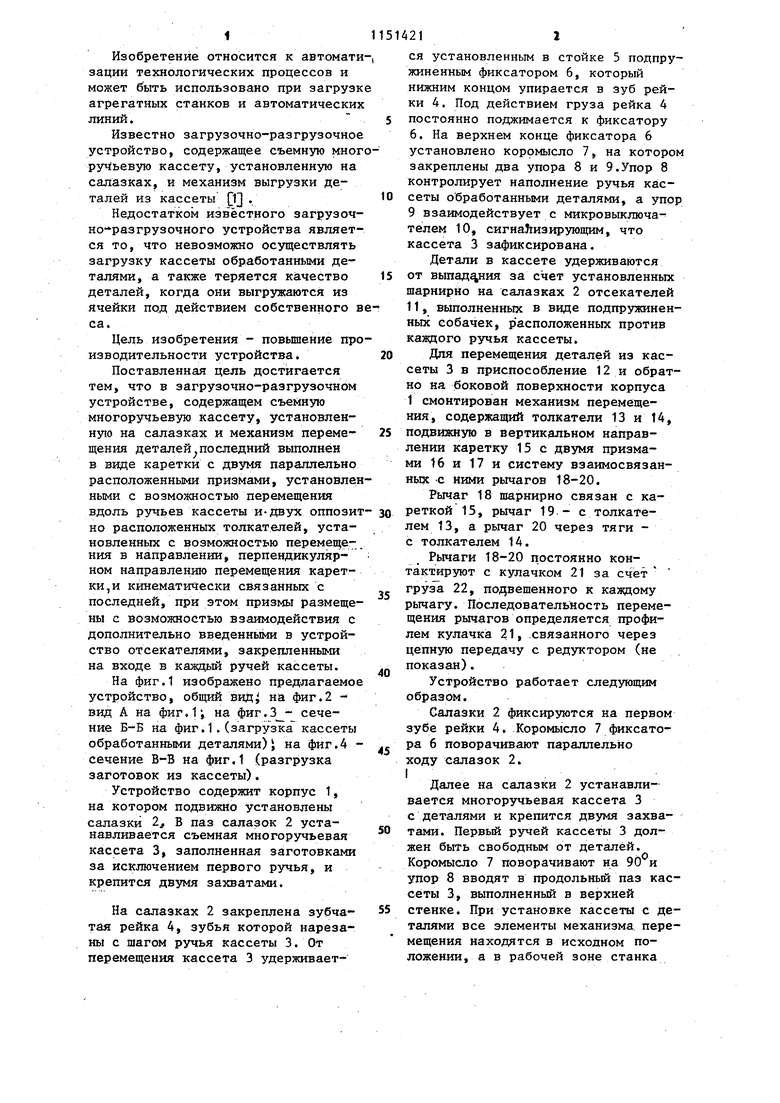

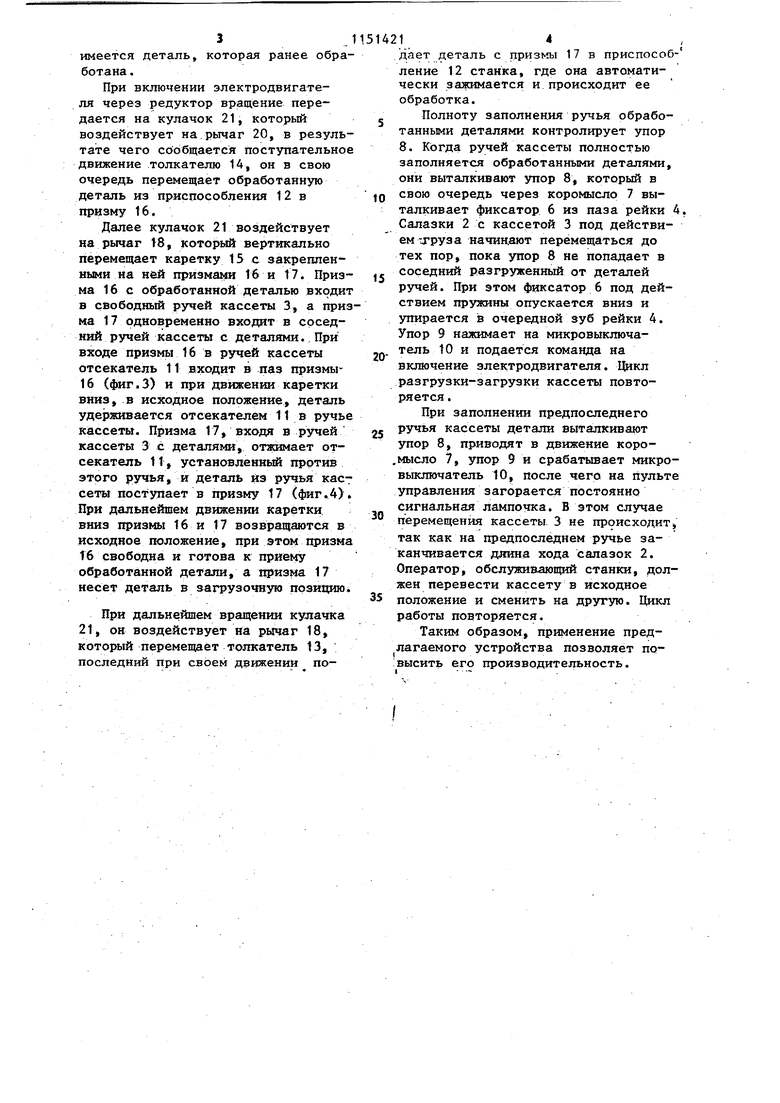

Изобретение относится к автомат зации технологических процессов и может быть использовано при загруз агрегатных станков и автоматически линий, Известно загрузочно-разгрузочно устройство, содержащее съемную мно руг1ьевую кассету, установленную на салазках, и механизм выгрузки деталей из кассеты jjlj . Недостатком известного загрузоч но-разгрузочного устройства являет ся то, что невозможно осуществлять загрузку кассеты обработанными деталями, а также теряется качество деталей, когда они выгрзжаются из ячейки под действием собственного са. Цель изобретения - повьшение пр изводительности устройства. Поставленная цель достигается тем, что в загрузочно-разгрузочном устройстве, содержащем съемную многоручьевзто кассету, установленную на салазках и механизм перемещения деталей последний выполнен в ввде каретки с двумя параллельно расположенными призмами, установле ными с возможностью перемещения вдоль ручьев кассеты и-двух оппози но расположенных толкателей, установленных с возможностью перемещения в направлении, перпендикулярном направлению перемещения каретки,и кинематически связанных с последней, при этом призмы размеще ны с возможностью взаимодействия с дополнительно введенными в устройство отсекателями, закрепленными на входе в каждый ручей кассеты. На фиг.1 изображено предлагаемо устройство, общий вид на фиг.2 вид А на фнг.1, на фиг. сечение Б-Б на фиг.1. (загруз1са кассеты обработанными деталями)i на фиг.4 сечение В-В на фиг.1 (разгрузка заготовок из кассеты), Устройство содержит корпус 1, на котором подвижно установлены салазки 2, В паз салазок 2 устанавливается съемная многоручьевая кассета 3, заполненная заготовками за исключением первого ручья, и крепится двумя захватами. На салазках 2 закреплена зубчатая рейка 4, зубья которой нарезаны с шагом ручья кассеты 3. От перемещения кассета 3 удерживается установленным в стойке 5 подпружиненным фиксатором 6, который нижним концом упирается в зуб рейки 4. Под действием груза рейка 4 постоянно поджимается к фиксатору 6. На верхнем конце фиксатора 6 установлено коромысло 7, на котором закреплены два упора 8 и 9.Упор 8 контролирует наполнение ручья кассеты обработанными деталями, а упор 9 взаимодействует с микровыключа телем 10, сигна}1изирующим, что кассета 3 зафиксирована. Детали в кассете удерживаются от выпадания за счет установленных шарнирйо на салазках 2 отсекателей 11, выполненных в виде подпружиненных собачек, расположенных против каждого ручья кассеты. Для перемещения деталей из кассеты 3 в приспособление 12 и обратно на боковой поверхности корпуса 1 смонтирован механизм перемещения, содержащий толкатели 13 и 14, подвижную в вертикальном направлении каретку 15 с двумя призмами t6 и 17 и систему взаимосвязанных с ними рычагов 18-20. Рычаг 18 шарнирно связан с кареткой 15, рычаг 19 - с толкателем 13, а рычаг 20 через тяги с толкателем 14. Рычаги 18-20 постоянно контактируют с кулачком 21 за счет груза 22, подвешенного к каждому рычагу. Последовательность перемещения рычагов определяется профилем кулачка 21 -связанного через цепную передачу с редуктором (не показан). Устройство работает следующим образом. Салазки 2 фиксируются на первом зубе рейки 4. Коромысло 7 фиксатора 6 поворачивают параллельно ходу салазок 2. Далее на салазки 2 устанавливается многоручьевая кассета 3 с деталями и крепится двумя захватами. Первый ручей кассеты 3 должен быть свободным от деталей. Коромысло 7 поворачивают на 90 и упор 8 вводят в продольный паз кассеты 3, выполненный в верхней стенке. При установке кассеты с деталями все элементы механизма перемещения находятся в исходном положении, а в рабочей зоне станка

3

имеется деталь, которая ранее обработана .

При включении электродвигателя через редуктор вращение передается на кулачок 21, который воздействует на рычаг 20, в результате чего сообщается поступательное движение толкателю 14, он в свою очередь перемещает обработанную деталь из приспособления 12 в призму 16.

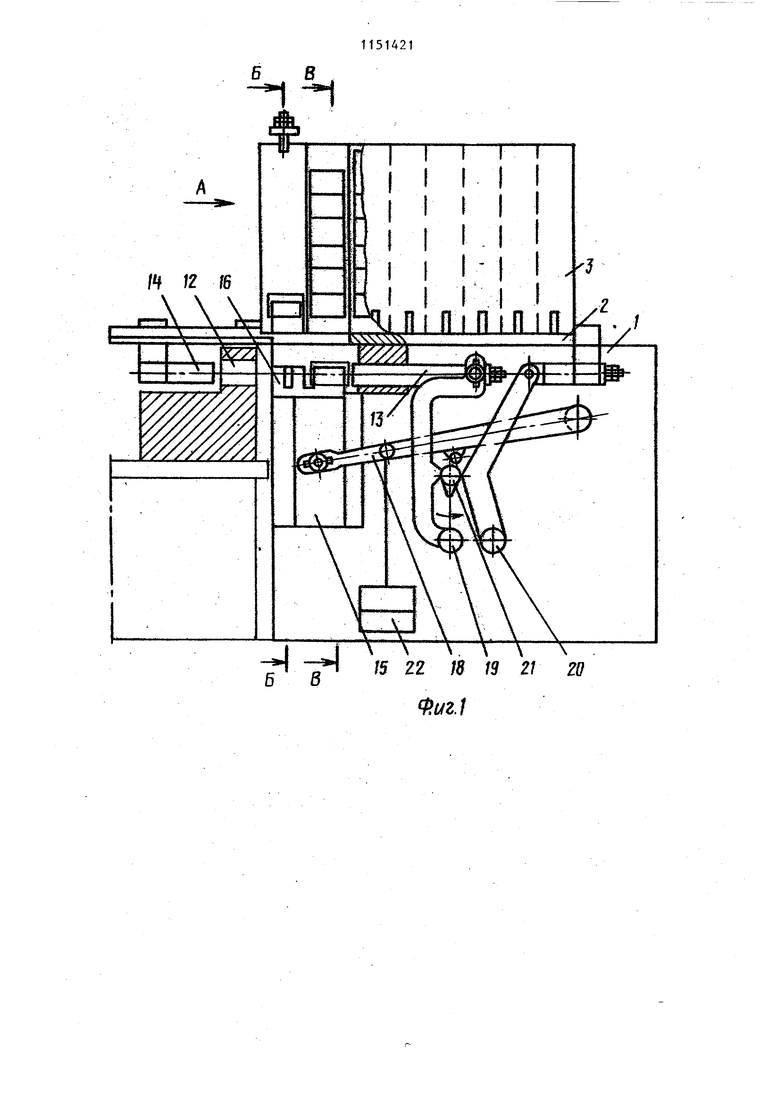

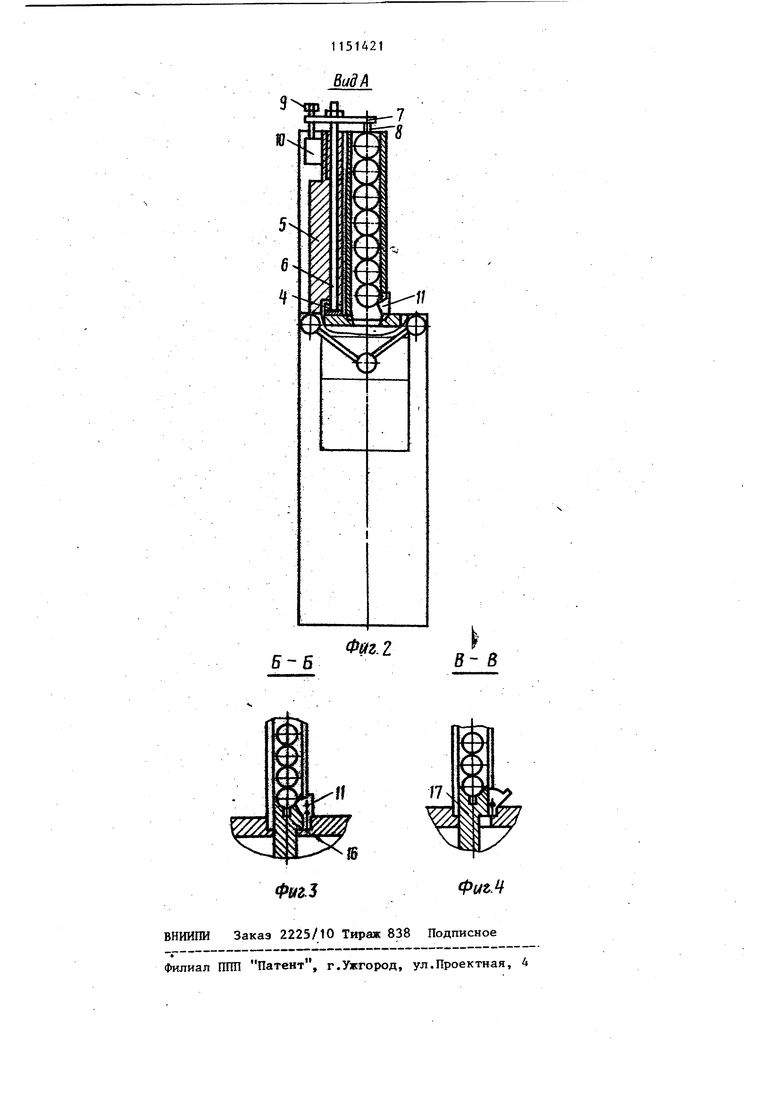

Далее кулачок 21 воздействует на рычаг 18, который вертикально перемещает каретку 15с закрепленными на ней призмами 16 и 17. Призма 16 с обработанной деталью входит в свободный ручей кассеты 3, а призма 17 одновременно входит в соседний ручей кассеты с деталями. При входе призмы 16 в ручей кассеты отсекатель 11 входит в паз призмы16 (фиг.З) и при движении каретки вниз, в исходное положение, детапь удерживается отсекатеяем 11 в ручье кйссеты. Призма 17, входя в ручей кассеты 3 с деталями, отаоимает отсекатель 11, установленный против этого ручья, и деталь из ручья кассеты поступает в призму 17 (фиг.4). При дальнейшем движении каретки вниз призмы 16 и 17 возвращаются в исходное положение, при этом призма 16 свободна и готова к приему обработанной детали, а призма 17 несет деталь в загрузочную позицию.

При дальнейшем вращении кулачка 21, он воздействует на рычаг 18, который перемещает толкатель 13, последний при своем движений по14214

дает деталь с цризмы 17 в приспособление 12 станка, где она автоматически зажимается и происходит ее обработка.

Полноту заполнения ручья обработанными деталями контролирует упор 8. Когда ручей кассеты полностью заполняется обработанными деталями, они выталкивают упор 8, который в

)д свою очередь через коромысло 7 выталкивает фиксатор 6 из паза рейки 4. Салазки 2 с кассетой 3 под действием ггру за начинают перемещаться до тех пор, пока упор 8 не попадает в соседний разгруженный от деталей ручей. При этом фиксатор 6 под действием пружины опускается вниз и упирается в очередной зуб рейки 4. Упор 9 нажимает на микровыключатель 10 и подается команда на включение электродвигателя. Цикл разгрузки-загрузки кассеты повторяется .

При заполнении предпоследнего

25 кассеты детали выталкивают упор В, приводят в движение коро.мысло 7, упор 9 и срабатывает микровыключатель 10, после чего на пульте управления загорается постоянно сигнальная лампочка. В этом случае перемещения кассеты. 3 не происходит так как на предпоследнем ручье заканчивается длина хода салазок 2. Оператор, обслуживающий станки, должен перевести кассету в исходное

35 положение и сменить на другую. Цикл работы повторяется.

Таким образом, применение предлагаемого устройства позволяет повысить его производительность.

ВидА ,

Ю

6

iSfi

;41Л С9 ; :гс«Г|||

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Устройство для ориентированной укладки штучных изделий | 1983 |

|

SU1135691A1 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1412922A2 |

| Загрузочное устройство | 1977 |

|

SU657958A2 |

| Загрузочное устройство | 1980 |

|

SU994211A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU368987A1 |

| Устройство для выдачи билета и сдачи | 1979 |

|

SU868800A1 |

| Загрузочное устройство | 1983 |

|

SU1119821A1 |

| Протяжной станок | 1981 |

|

SU992137A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1636166A1 |

ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО, содержащее съемную многорз ьевую кассету, установленную на салазках, и механизм перемещения деталей отличающееся тем, что, с целью повышения производительности устройства, механизм перемещения деталей выполнен в виде каретки с двумя параллельно расположенными призмами, установленными с возможностью перемещения вдоль ручьев кассеты и двух оппозитно расположенных толкателей, установленных- с возможностью перемещения в направлении, перпендикулярном „направлению перемещения каретки, и кинематически связанньк с последней, при этом призмы размещены с возможностью взаимодействия с дополнительно введенными в устройство отсекателями, закрепленными на входе в каждьй ручей кассеты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Загрузочное устройство | 1975 |

|

SU553085A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1983-11-29—Подача