to

;о ISD

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1636166A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1657338A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1151421A1 |

| Устройство системы потокового поэкземплярного контроля качества и сортировки единичных изделий в виде плоских многоугольников правильной формы | 2022 |

|

RU2784322C1 |

| Загрузочное устройство | 1977 |

|

SU657958A2 |

| Устройство для подачи на обработку торцов цилиндрических заготовок | 1987 |

|

SU1447628A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ И ЗАГРУЗКИ НОЖЕВЫХ КОНТАКТОВ В ГНЕЗДА КОЛОДКИ РАЗЪЕМА | 1972 |

|

SU343333A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Загрузочное устройство | 1981 |

|

SU965718A1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано в автоматических загру- ;зочно-разгрузочных устройствах в составе s робототехнических комплексов для обработки, сборки, сварки длинномерных элементов труб, прутков с большим отношением |длины к диаметру в судостроительной, машиностроительной, химической и ifjyfttjf отраслях промышленности. Цель изобрете- ння - расширение технологических воз-; можностей и повышение производительности. На раме 3 установлены многоручьевые гравитационные подаюш.ий 1 и приемный 2 контейнеры, отсекатель 5 с рамкой 13. Детали из контейнера 1 по одному по- падают в рамку 13. При подаче рамки 13 к рабочей позиции зашелкн 18 упираются в ограничители 9. При этом открывает- ся щель и деталь попадает на ось сварочного автомата. После обработки деталь крючками сброса 16 и 17 по листам сброса 10 передается в приемный контейнер 2. Счетчик оборотов 25 совмещает: рамку 13 с загруженными ручьями контейнера 1. Благодаря этому увеличивается номенклатура изделий. 7 ил. о i9 (Л

N

Изобретение относится к автоматизации т)ехнологических процессов и может быть |спользовано в автоматических загрузочно- разгрузочных устройствах в составе рабо- тЗ Отехнических комплексов для обработки, 4борки, сварки длинномерных элементов ти- rta труб, прутков с большим отношением длины к диаметру в судостроении, машиностроении, химической и других отраслях промышленности. ; Целью изобретения является расширение texнoлoгичecкиx возможностей путем увели- 1Яения номенклатуры деталей и повышения производительности.

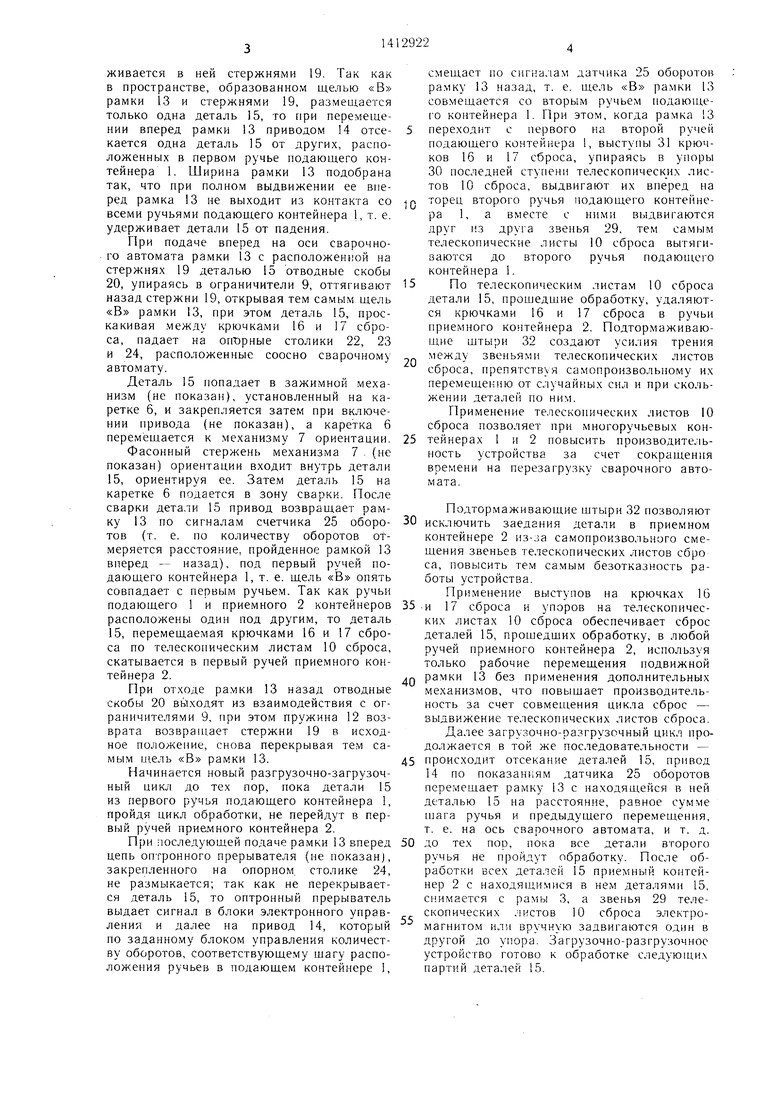

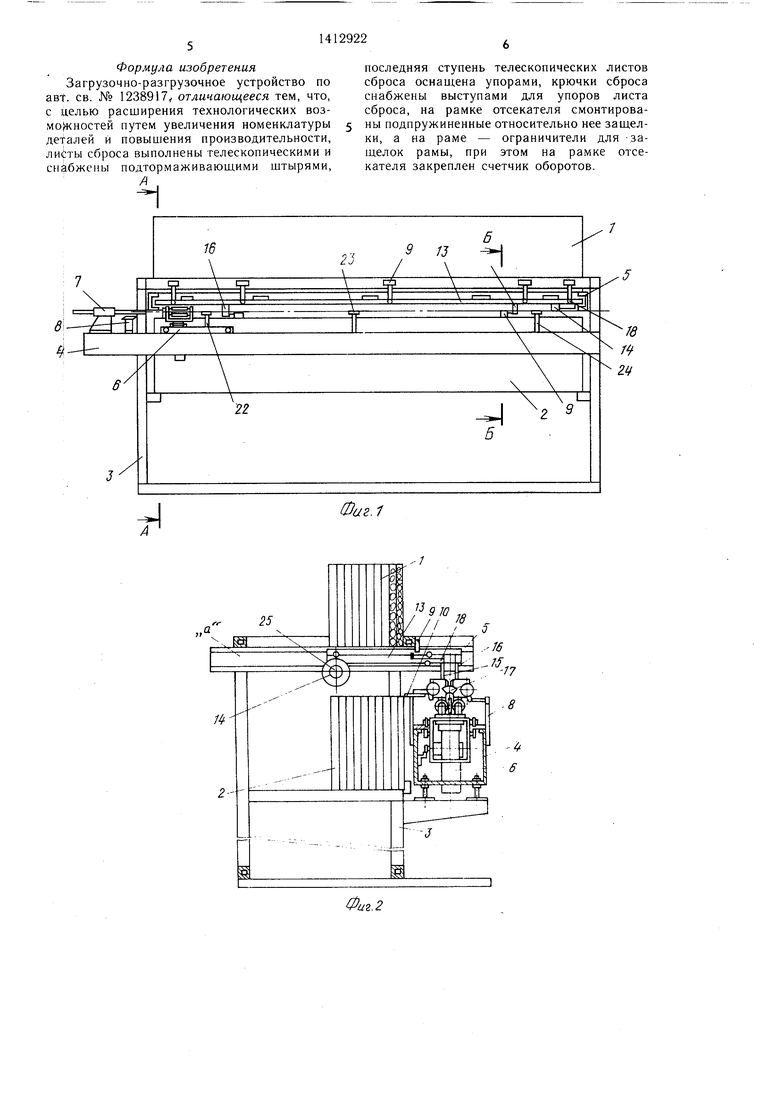

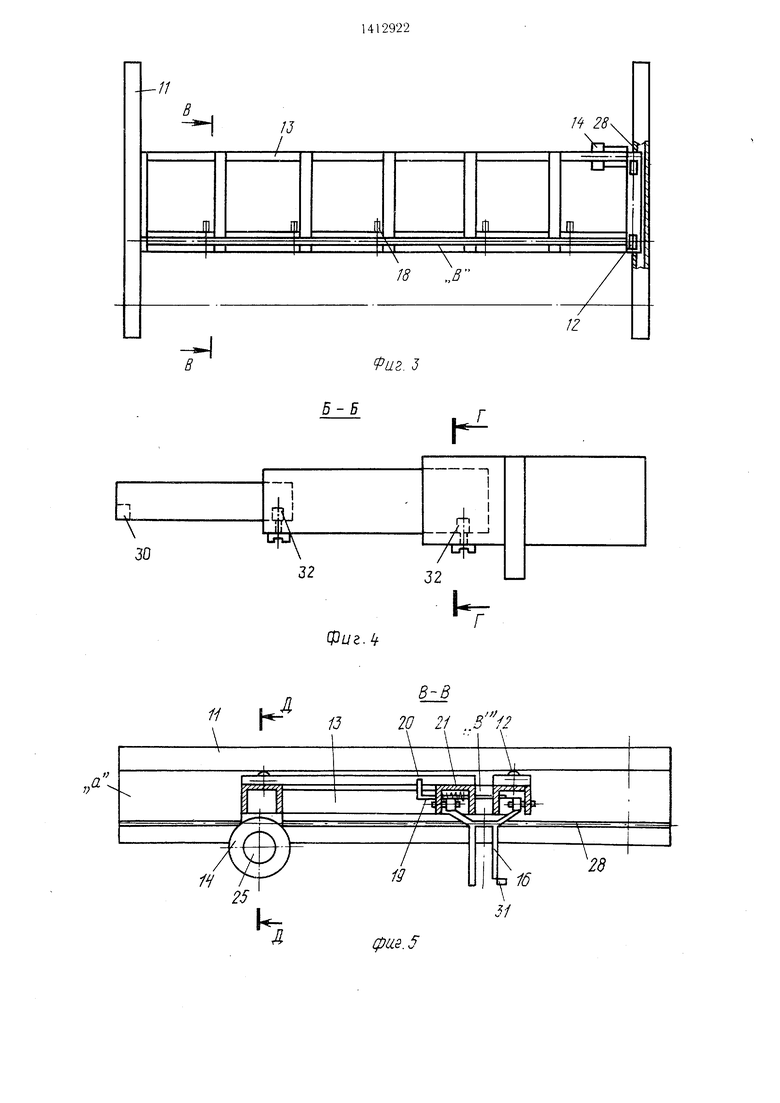

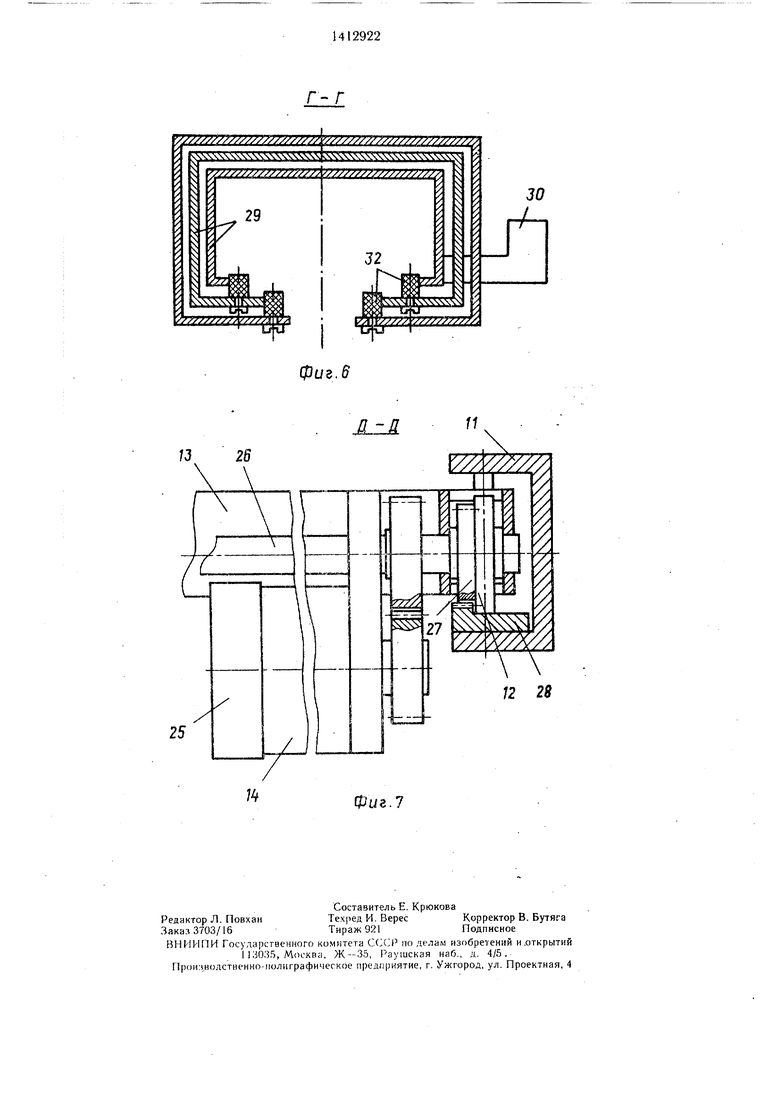

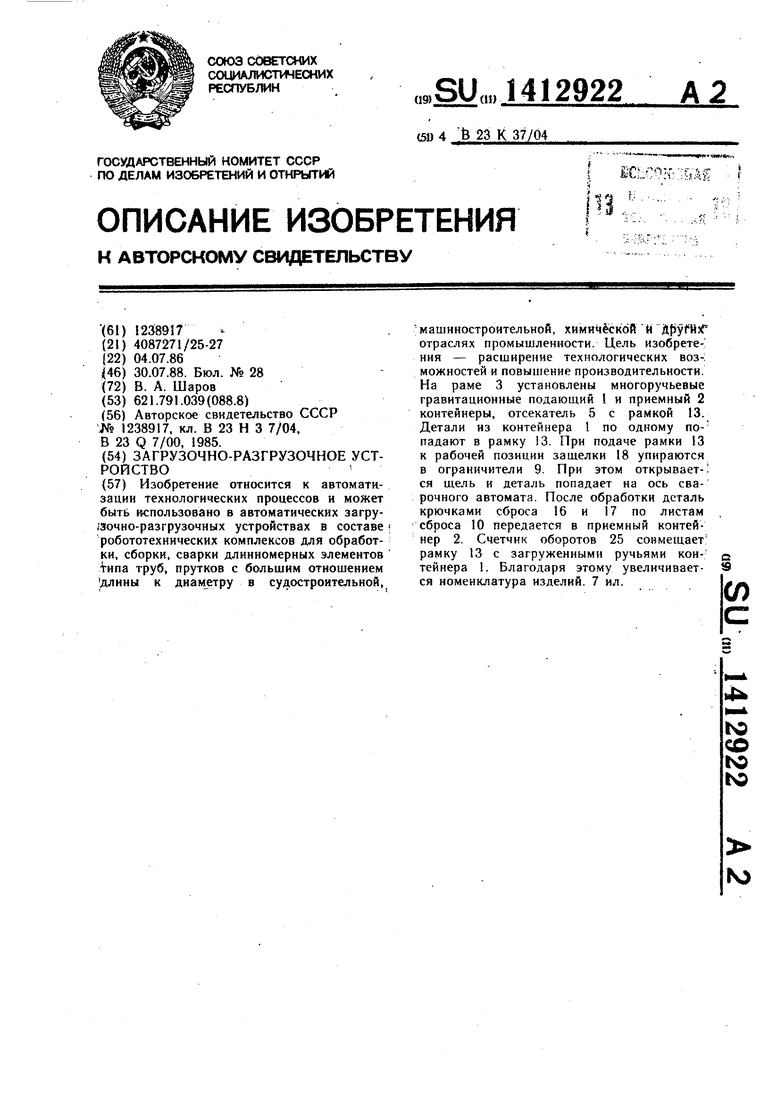

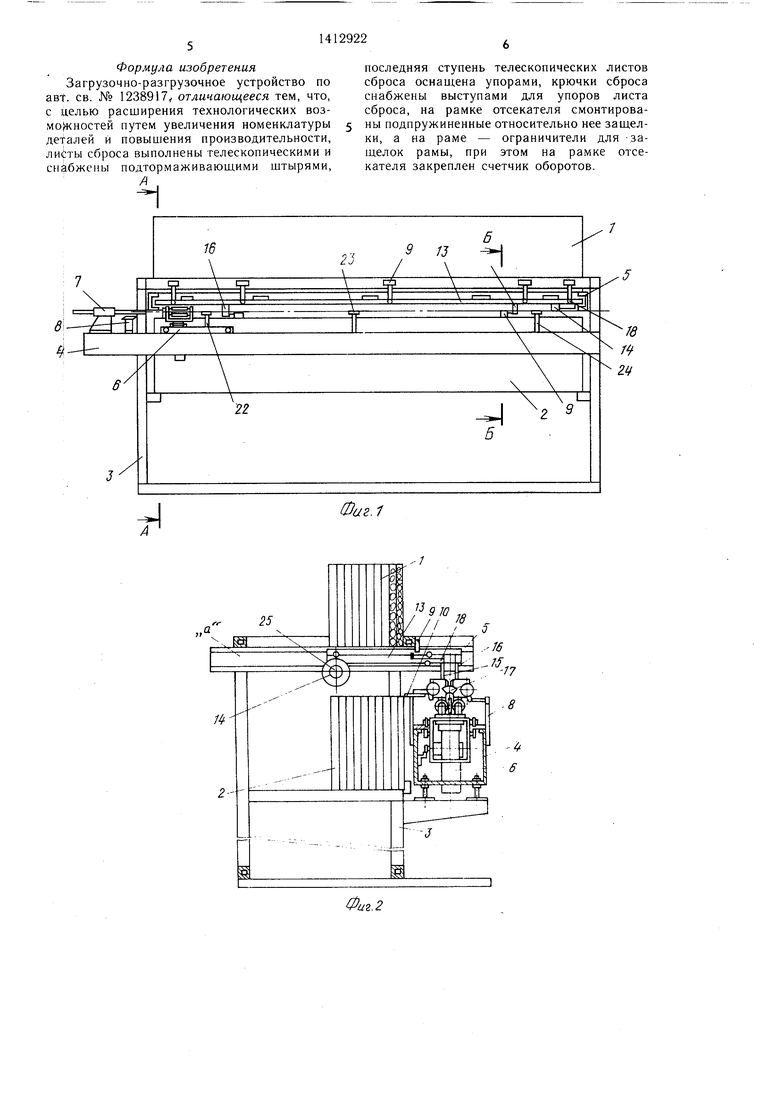

i На фиг. 1 изображено загрузочно-раз- | рузочное устройство, обший вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - отсе- атель, общий вид; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В а фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 4; |fa фиг. 7 - разрез Д-Д на фиг. 5. 1 Загрузочно-разгрузочное устройство к варочному автомату содержит многоручье- ibie гравитационные подающий 1 и приемный 2 контейнеры, раму 3 с направляюш.ей i и отсекателем 5, расположенную под Г1одаюш,им контейнером 1, каретки 6 с при- родом перемещения и зажимным механиз- oм (не показан), установленные на на- рравляюшей 4, .механизм 7 ориентации, механизмы фиксации и блокировки (не показаны), опорный кронштейн 8 и ограни- Ьители 9, установленные на раме 3 уст- (зойства, телескопические, состоящие из неподвижного и подвижных звеньев, листы 10 сброса, закрепленные на направляющей 4 рамы 3.

Отсекатель 5 (фиг. 3, 5) содержит корпус 11, в пазах «а которого установлена на опорных колесах 12 рамка 13 с приводом 14.

Рамка 13 (фиг. 4-7) представляет собой плоскую ферму со сквозной щелью «В, габаритные размеры которой для свободного прохождения детали 15 через нее выполнены больше, чем детали 15. Рамка 13 с целью «В служит для отсекания одной детали 15 от других, расположенных в многоручьевом подающем контейнере 1, и подачи ее на продольную ось направляющей 4, соосную с осью сварочного автомата. На рамке 13 закреплены две пары крючков 16 и 17 сброса, одна из которых 16 закреплена шарнирно и может поворачиваться вдоль продольной оси рамки ГЗ, что необходимо для беспрепятственного прохождения каретки 6 при ее перемещении вдоль направляющей 4. Крючки 16 и 17 сброса, предназначены для подачи деталей 15 на продольную ось сварочного автомата и сброса деталей 15, прошедших обработку, в многоручьевой приемный контейнер 2 по телескопическим листам 10 сброса, неподвижное звено которых закреплено на направляющей 4.

На рамке 13 отсекателя 5 закреплены защелки 18, состоящие из стержней 19 с отводными скобами 20, подпружиненные пружиной 21 возврата. Стержни 19 предназначены для перекрывания щели «В рамки 13 и удержания деталей 15.

На каретке 6 закреплен опорный столик 22, а на направляющей 4 - опорные столики 23 и 24 для удержания деталей 15.

К рамке 13 прикреплен привод 14,

0 имеющий счетчик 25 оборотов, например фотоэлектрический, который через вал 26 соединен с опорными колесами 12 рамки 13, на которых закреплены шестерни 27, взаимодействующие с рейками 28, закрепленныс ми на корпусе 11 рамки 13 отсекателя 5. Привод 11 связан с валом 26 и шестернями 27, взаимодействующими с рейками 28, и служит для перемещения рамки 13 отсекателя 5. Счетчик 25 оборотов предназначен для отсчета расстояний (по коли0 честву оборотов), пройденных рамкой 13 и выдачи этих данных в управляющее устройство (не показано), формирующее управляющие сигналы для привода в соответствии с заданной программой перемещес ния рамки 13.

Расположение привода со счетчиком 25 оборотов на рамке позволяет автоматизировать процесс отсекания деталей из многоручьевого контейнера, исключив применение сложных подвижных упоров с приво0 дами и т. д., что уменьшает время отсекания деталей и приводит к увеличению производительности устройства. Применение шестерен, закрепленных на опорных колесах подвижной рамки, связанных между собой валом и неподвижно закреп5 ленных на корпусе отсекателя реек, взаимодействующих с щестернями колес, позволяет исключить перекосы и заедания подвижной рамки в пазах корпуса даже при большой длине деталей, что расширяет технологические возможности устройства.

0 К направляющей 4 прикреплены неподвижные звенья листов 10 сброса, подвижные звенья 29 вставлены один в другой, причем на последней ступени листов сброса выполнены упоры 30, взаимодействующие

5 с выступами 31 на крючках 16 и 17 сброса подвижной рамки 13. Все подвижные звенья 29 приторможены относите,:1ьно друг друга и направляющей 4 притормаживающими штырями 32, выполненными, например, из резины.

0 Загрузочно-разгрузочное устройство работает следующим образом.

Подающий контейнер 1 с находящимися в нем деталями 15 и пустой приемный контейнер 2 устанавливаются на раму 3, детали 15 всех ручьев под действием си5 лы тяжести опускаются на рамку 13, причем крайняя деталь 15, расположенная в первом ручье подающего контейнера 1, попадает в щель «В рамки 13 и удерживается в ней стержнями 19. Так как в пространстве, образованном щелью «В рамки 13 и стержнями 19, размещается только одна деталь 15, то при перемещении вперед рамки 13 приводом 14 отсекается одна деталь 15 от других, расположенных в первом ручье подающего контейнера 1. Ширина рамки 13 подобрана так, что при полном выдвижении ее вперед рамка 13 не выходит из контакта со всеми ручьями подающего контейнера 1, т. е. удерживает детали 15 от падения.

При подаче вперед на оси сварочного автомата рамки 13 с расположенной на стержнях 19 деталью 15 отводные скобы 20, упираясь в ограничители 9, оттягивают назад стержни 19, открывая тем самым щель «В рамки 13, при этом деталь 15, проскакивая между крючками 16 и 17 сброса, падает на опТ)рные столики 22, 23 и 24, расположенные соосно сварочному автомату.

Деталь 15 попадает в зажи.мной механизм (не показан), установленный на каретке 6, и закрепляется затем при включении привода (не показан), а каретка 6 перемещается к механизму 7 ориентации.

Фасонный стержень механизма 7 . (не показан) ориентации входит внутрь детали 15, ориентируя ее. Зате.м деталь 15 на каретке 6 подается в зону сварки. После сварки детали 15 привод возвращает рамку 13 по сигна.там счетчика 25 оборотов (т. е. по количеству оборотов отмеряется расстояние, пройденное рамкой 13 вперед - назад), под первый ручей подающего контейнера 1, т. е. щель «В опять совпадает с первым ручьем. Так как ручьи подающего 1 и приемного 2 контейнеров расположены один под другим, то деталь 15, перемещаемая крючками 16 и 17 сброса по телескопическим листам 10 сброса, скатывается в первый ручей приемного контейнера 2.

При отходе рамки 13 назад отводные скобь 20 вь1ходят из взаимодействия с ограничителями 9, при этом пружина 12 возврата возвращает стержни 19 в исходное положение, снова перекрывая тем самым щель «В рамки 13.

Начинается новый разгрузочно-загрузоч- ный цикл до тех пор, пока детали 15 из первого ручья подающего контейнера 1, пройдя цикл обработки, не перейдут в первый ручей приемного контейнера 2.

При последующей подаче рамки 13 вперед цепь оптронного прерывателя (не показан), закрепленного на опорном, столике 24, не размыкается; так как не перекрывается деталь 15, то оптронный прерыватель выдает сигнал в блоки электронного управления и далее на привод 14, который по заданному блоком управления количеству оборотов, соответствующе.му щагу расположения ручьев в подающем контейнере 1,

смещает по сиг1;а. 1ам датчика 25 оборотов ра.мку 13 назад, т. е. щель «В рамки 13 совмещается со вторым ручьем нодаюпле- го контейнера 1. При этом, когда рамка 13

переходит с первого на второй ручей подающего контейнера 1, выступы 31 крючков 16 и 17 сброса, упираясь в упоры 30 последней ступени телескопических листов 10 сброса, выдвигают их вперед на

торец второго ручья подающего контейнера 1, а вместе с ними выдвигаются друг друга звенья 29. тем самым телескопические листы 10 сброса вытягиваются до второго ручья подающего контейнера 1.

По телескопическим листам 10 сброса детали 15, прощедщие обработку, удаляются крючками 16 и 17 сброса в ручьи приемного контейнера 2. Подтормаживающие щтыри 32 создают усилия трения между звенья.ми телескопических листов сброса, препятствуя самопроизвольному их перемещению от случайных сил и при скольжении деталей по ним.

Применение телескопических листов 10 сброса позволяет при многоручьевых контейнерах 1 и 2 повысить производительность устройства за счет сокращения времени на перезагрузку сварочного автомата.

0

Подтормаживающие щтыри 32 позволяют исключить заедания детали в приемном контейнере 2 из-за самопроизвольного смещения звеньев телескопических листов сбро са, повысить тем самым безотказность работы устройства.

Применение выступов на крючках 16

Q рамки 13 без применения дополнительных механизмов, что повыщает производительность за счет совмещения цикла сброс - выдвижение телескопических листов сброса. Далее загрузочно-разгрузочный цикл продолжается в той же последовательности -

5 происходит отсекание деталей 15, привод 14 по показаниям датчика 25 оборотов перегу1ещает рамку 13 с находяа1,ейся в ней деталью 15 на расстояние, равное сумме шага ручья и предыдущего перемещения, т. е. на ось сварочного автомата, и т. д.

0 до тех пор, пока все детали второго ручья не пройдут обработку. После обработки всех деталей 15 приемный контейнер 2 с находящимися в нем деталями 15, снимается с рамы 3, а звенья 29 телескопических листов 10 сброса электро5

магнитом или вручную задвигаются один в другой до упора. Загрузочно-разгрузочное устройство готово к обработке следующих партий деталей 15.

Формула изобретения Загрузочно-разгрузочное устройство по авт. св. № 1238917, отличающееся тем, что, с целью расширения технологических возможностей путем увеличения номенклатуры деталей и повышения производительности, листы сброса выполнены телескопическими и снабжены подтормаживаюшими штырями,

последняя ступень телескопических листов сброса оснаш,ена упорами, крючки сброса снабжены выступами для упоров листа сброса, на рамке отсекателя смонтирова- 5 ны подпружиненные относительно нее заш,ел- ки, а на раме - ограничители для -за- пделок рамы, при этом на рамке отсекателя закреплен счетчик оборотов.

9 iTJ

.f

иг.2

фиг.6

/3

26

Л-iJL

11

W/7/7////.

Фиг.7

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1986-07-04—Подача