СП

СХ)

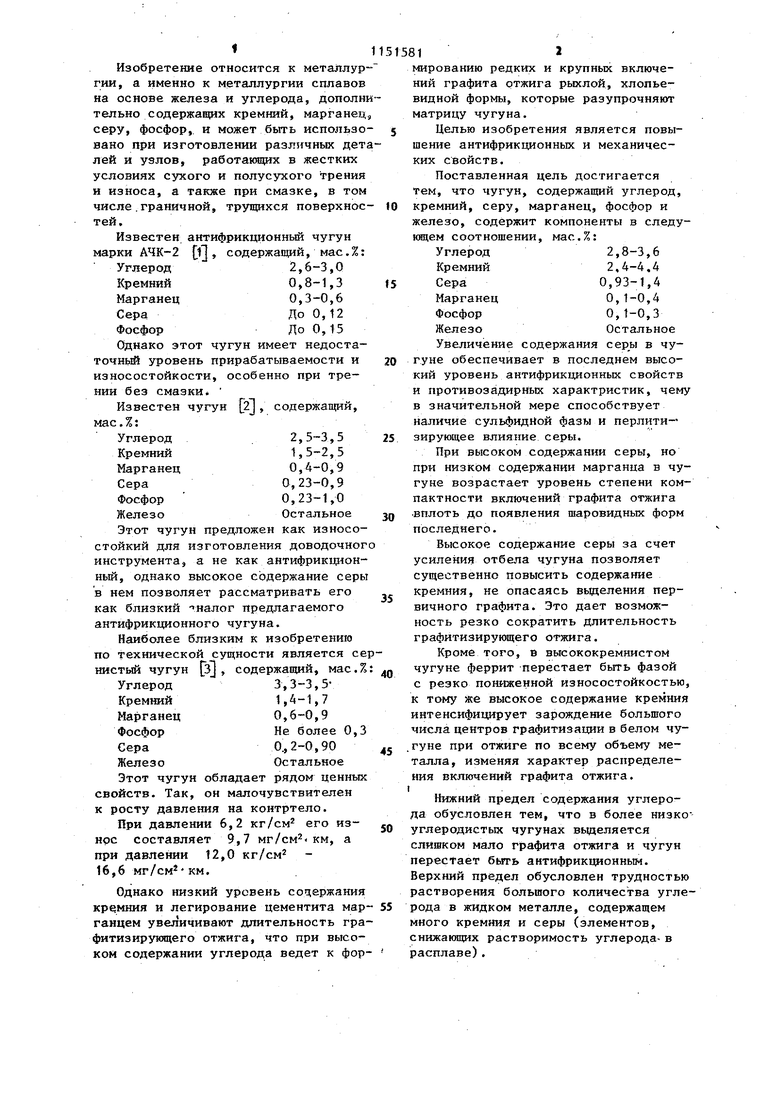

Изобретение относится к металлургии, а именно к металлургии сплавов на основе железа и углерода, дополнительно содержащих кремний, марганец серу, фосфор,, и может быть использовано при изготовлении разл5 чных деталей и узлов, работающих в жестких условиях сухого и полусухого трения и износа, а также при смазке, в том числе.граничной, трущихся поверхностей.

Известен антифрикционный чугун марки АЧК-2 ll, содержащий, мае.%: Углерод2,6-3,0

Кремний0,8-1,3

Марганец0,3-0,6

СераДо 0,12

ФосфорДо 0,15

Однако этот чугун имеет недостаточный уровень прирабатываемости и износостойкости, особенно при трении без смазки

Известен чугун 2j , содержащий, мас,%:

Углерод . 2,5-3,5 Кремний1,5-2,5

Марганец0,4-0,9

Сера0,23-0,9

Фосфор 0,23-1,0

ЖелезоОстальное

Этот чугун предложен как износостойкий для изготовления доводочног инструмента, а не как антифрикционный, однако высокое содержание серы в нем позволяет рассматривать его как близкий Налог предлагаемого антифрикционного чугуна.

Наиболее близким к изобретению по технической сущности является сернистый чугун 3J , содержащий, мас.% Углерод3,3-3,5

Кремний1,А-1,7

Марганец 0,6-0,9 ФосфорНе более 0,3

Сера0., 2-0,90

ЖелезоОстальное

Этот чугун обладает рядом ценных свойств. Так, он малочувствителен к росту давления на контртело.

При давлении 6,2 кг/см его износ составляет 9,7 мг/см -км, а при давлении 12,0 кг/см 16,6 мг/см км.

Однако низкий уровень содержания кремния и легирование цементита марганцем увеличивают длительность графитизируилдего отжига, что при высоком содержании углерода ведет к фор51581а

мированию редких и крупных включений графита отжига рыхлой, хлопьевидной формы, которые разупрочняют матрицу чугуна.

5 Целью изобретения является повышение антифрикционных и механических свойств.

Поставленная цель достигается тем, что чугун, содержащий углерод, fO кремний, серу, марганец, фосфор и железо, содержит компоненты в следующем с ост ноше НИИ, мае. %:

Углерод2,8-3,6

Кремний2,4-4,4

S Сера0,93-1,4

Марганец0,1-0,4

Фосфор0,1-0,3

ЖелезоОстальное

Увеличение содержания в чу0 Гуне обеспечивает в последнем высокий уровень антифрикционных свойств и противозадирных характристик, чему в значительной мере способствует наличие сульфидной фазы и перлити- 5 зирующее влияние серы.

При высоком содержании серы, но при низком содержании марганца в чугуне возрастает уровень степени компактности включений графита отжига 0 .вплоть до появления шаровидных форм последнего.

Высокое содержание серы за счет усиления отбела чугуна позволяет существенно повысить содержание кремния, не опасаясь выделения первичного графита. Это дает возможность резко сократить длительность графитизирукяцего отжига.

Кроме того, в высококремнистом 0 чугуне феррит перестает быть фазой с резко пониженной износостойкостью, к тому же высокое содержание кремния интенсифицирует зарождение большого числа центров графитизации в белом чус .Гуне при отжиге по всему объему металла, изменяя характер распределения включений графита отжига. I .

Нижний предел содержания углерода обусловлен тем, что в более низко 0 углеродистых чугунах выделяется

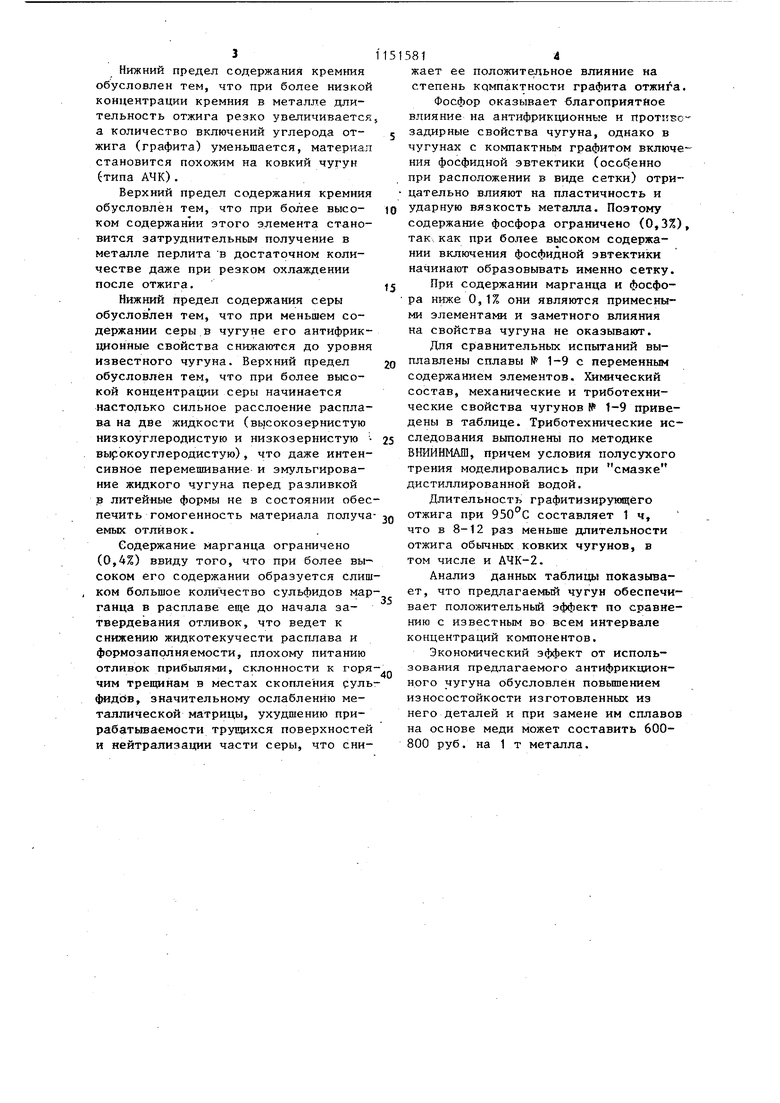

слишком мало графита отжига и чугун перестает быть антифрикщюнным. Верхний предел обусловлен трудностью растворения большого количества угле5 рода в жидком металле, содержащем много кремния и серы (элементов, снижакицих растворимость углерода- в расплаве). 3 Нижний предел содержания кремния обусловлен тем, что при более низкой концентрации кремния в металле длительность отжига резко увеличивается а количество включений углерода отжига (графита) уменьшается, материал становится похожим на ковкий чугун (типа АЧК). Верхний предел содержания кремния обусловлен тем, что при более высоком содержании этого элемента становится затруднительным получение в металле перлита в достаточном количестве даже при резком охлаждении после отжига. Нижний предел содержания серы обусловлен тем, что при меньшем содержании серы в чугуне его антифрикционные свойства снижаются до уровня известного чугуна. Верхний предел обусловлен тем, что при более высокой концентрации серы начинается настолько сильное расслоение расплава на две жидкости (высокозернистую низкоуглеродистую и низкозернистую вырокоуглеродистую), что даже интенсивное перемешивание и эмульгирование жидкого чугуна перед разливкой в литей-ные формы не в состоянии обес печить гомогенность материала получа емых отливок. Содержание марганца ограничено (0,4%) ввиду того, что при более высоком его содержании образуется слиш ком большое количество сульфидов мар ганца в расплаве еще до начала затвердевания отливок, что ведет к снижению жидкотекучести расплава и формозапрлняемости, плохому питанию отливок прибылями, склонности к горя чим трещинам в местах скопления сул фидЬв, значительному ослаблению металлической матрицы, ухудшению прирабатьгоаемости трущихся поверхносте и нейтрализации части серы, что сни 814 жает ее положите дьное влияние на степень компактности графита отжига. Фосфор оказывает благоприятное влияние на антифрикционные и протикозадирные свойства чугуна, однако в чугунах с компактным графитом включения фосфидной эвтектики (особенно при расположении в виде сетки) отрицательно влияют на пластичность и ударную вязкость металла. Поэтому содержание фосфора ограничено (0,3%), так как при более высоком содержании включения фосфидной эвтектики начинают образовывать именно сетку. При содержании марганца и фосфора ниже 0,1% они являются примесными элементами и заметного влияния на свойства чугуна не оказывают. Для сравнительных испытаний выплавлены сплавы № 1-9 с переменным содержанием элементов. Химический состав, механические и триботехнические свойства чугунов № 1-9 приведены в таблице. Триботехнические исследования выполнены по методике ВНИИНМАШ, причем условия полусухого трения моделировались при смазке дистиллированной водой. Длительность графитизирующего отжига при 950с составляет 1 ч, что в 8-12 раз меньше длительности отжига обычных ковких чугунов, в том числе и АЧК-2. Анализ данных таблицы показьгоает, что предлагаемый чугун обеспечивает положительньй эффект по сравнению с известным во всем интервале концентраций компонентов. Экономический эффект от использования предлагаемого антифрикционного чугуна Обусловлен повьш1ением износостойкости изготовленных из него деталей и при замене им сплавов на основе меди может составить 600800 руб. на 1 т металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный чугун | 1984 |

|

SU1285045A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| Модификатор для чугуна | 1988 |

|

SU1585370A1 |

| ФРИКЦИОННЫЙ ЧУГУН ДЛЯ ТОРМОЗНЫХ ЛОКОМОТИВНЫХ КОЛОДОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573848C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

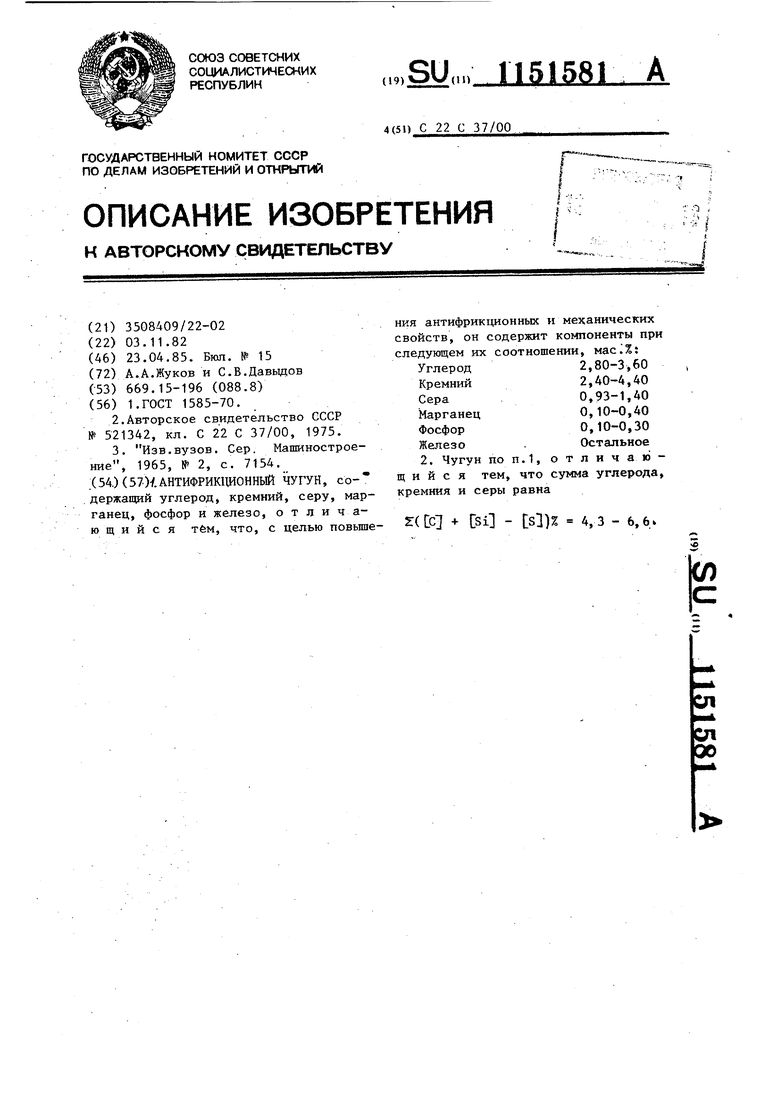

-/.АНТИФРИКЦИОННЫЙ ЧУГУН, содержапщй углерод, кремний, серу, марганец, фосфор и железо, отличающийся тем, что, с целью повьшения антифрикционных и механических свойств, он содержит компоненты при следующем их соотношении, мас;%: Углерод2,80-3,60 Кремний2,40-4,40 Сера0,93-1,40 Марганец0,10-0,40 Фосфор0,10-0,30 Железо . Остальное 2. Чугун ПОП.1, отличающийся тем, что сумма углерода, кремния и серы равна г(СсЗ + Si - sl)% 4,3 - 6,6..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Изв.вузов | |||

| Сер | |||

| Машиностроение, 1965, № 2, с | |||

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ЗАВАРКИ ВЫБОИН НА ЗАКАЛЕННОЙ ПОВЕРХНОСТИ ЧУГУННЫХ ВАГОННЫХ КОЛЕС | 1927 |

|

SU7154A1 |

| ; | |||

Авторы

Даты

1985-04-23—Публикация

1982-11-03—Подача