11285045

Изобретение оть оснтся к метал.чурдосо

гин,, в частности к чугунам, и может

Цель изобретения - снижение твер дости, длительности приработки, коэ фициента трения и повышения его изн состойкости при сохранении прочносбыть использовано при изготовлении различных деталей и узлов, работающих в жестких условиях сухого и полу- 5 ти.

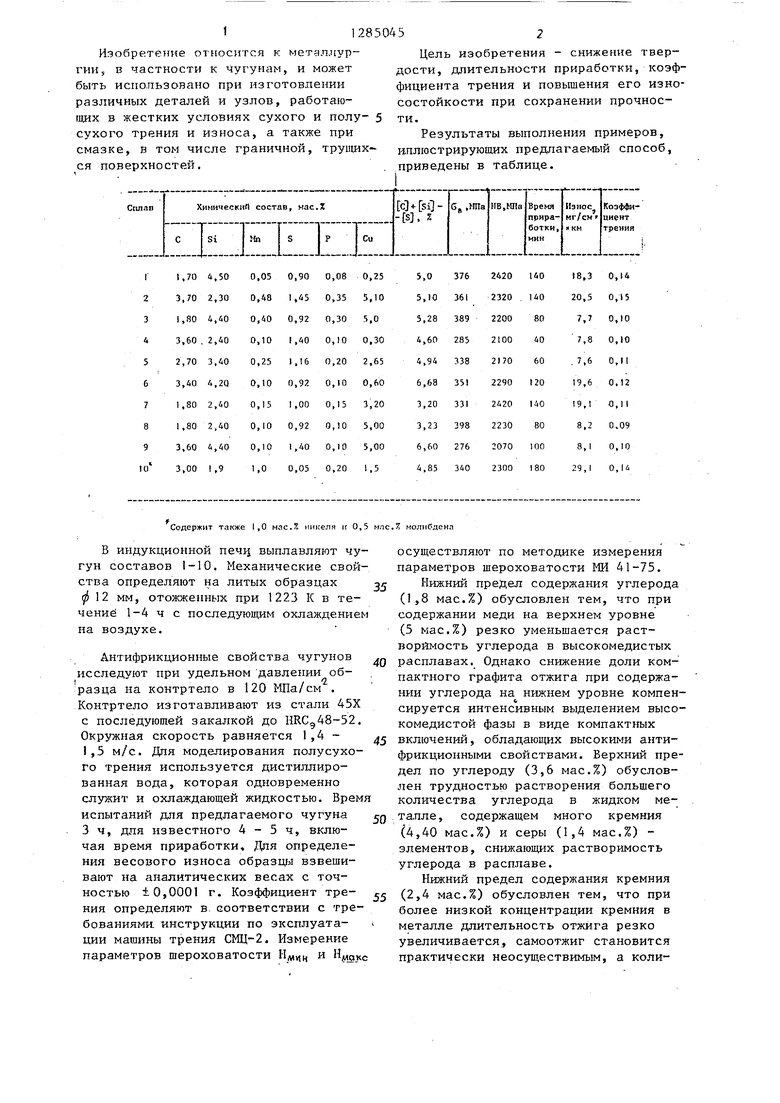

сухого трения и износа, а также при Результаты выполнения примеров, смазке, в том числе граничной, трущих- нплюстриругащих предлагаемый способ, ся поверхностей.приведены в таблице.

Содержит также 1,0 мас.% никеля ir 0,5 млс.% молнбденп

В индукционной печц выплавляют чугун составов 1-10. Механические свойства определяют на литых образцах 5 ф 12 мм, отожженных при 1223 К в течение 1-4 ч с последующим охлаждением на воздухе.

Антифрикционные свойства чугунов исследуют при удельном давлении образца на контртело в 120 МПа/см . Контртело изготавливают из стали 45Х с последующей закалкой до HRCg48-52. Окружная скорость равняется 1,4- 1,5 м/с. Для моделирования полусухого трения используется дистиллированная вода, которая одновременно служит и охлаждающей жидкостью. Врем испытаний для предлагаемого чугуна 3 ч, для известного 4 - 5 ч, включая время приработки. Для определения весового износа образщл взвещи- вают на аналитических весах с точностью ±0,0001 г. Коэффициент трения определяют в. соответствии с требованиями, инструкции по эксплуатации машины трения СМЦ-2. Измерение параметров щероховатости и

Цель изобретения - снижение твердости, длительности приработки, коэффициента трения и повышения его износостойкости при сохранении прочности.

5

0

5

0

5

осуществляют по методике измерения параметров шероховатости МИ 41-75.

Нижний предел содержания углерода (1,8 мас.%) обусловлен тем, что при содержании меди на верхнем уровне (5 мас.%) резко уменьшается растворимость углерода в высокомедистых расплавах. Однако снижение доли компактного графита отжига при содержании углерода на нижнем уровне компенсируется интенсивным выделением высокомедистой фазы в виде компактных включений, обладающих высокими антифрикционными свойствами. Верхний предел по углероду (3,6 мас.%) обусловлен трудностью растворения большего количества углерода в жидком ме- тапле, содержащем много кремния (4,40 мас.%) и серы (1,4 мас.%) - элементов, снижающих растворимость углерода в расплаве.

Нижний предел содержания кремния (2,4 мас.%) обусловлен тем, что при более низкой концентрации кремния в металле длительность отжига резко увеличивается, самоотжиг становится практически неосуществимым, а коли

честно-и МОРФОЛОГИЯ включеипй углерода отжига (графита), а следовательно и свойства изменяются в худиую сторону. Верхний предел содержания кремния (4,А мас.%) обусловлен тем, что при более высоком содержании этого элемента становится затруднительным получение в металле перлитной структурной составляющей. Оговоренное сочетание углерода и кремния обеспечивает сокращение времени отжига чу- гуна.

Нияший предел содержания серы (0,92 мас.%) обусловлен тем, что при меньшем содержании серы в чугуне его антифрикционные свойства близки к уровню известного чугуна. С ростом содержания серы происходит сфероидизация графита отжига, измельчение матрицы чугуна и ее пер- литизация, сокращение длительности графитизирующего отжига, что повыша- ет комплекс механических и антифрик- .ционных свойств. Верхний предел (1,4 мас.%) обусловлен тем, что при более высокой концентрации серы начинается расслоение расплава на высокосернистую низкоуглеродистую и низкосернистую высокоуглеродистую жидкости, что не дает возможности обес- печить гомогенность материала получаемых отливок. Кроме того, для таких высокосернистых расплавов характерны особый вид кипа (кппею я) с выделением 50 и образованием газо вых раковин в отливках.

Содержание марганца ограничено верхним пределом 0,4 мас.% ввиду того, что при более высоком его содержании образуется слишком большое количество сульфидов марганца (MuS) в расплаве еще до начала затвердевания отливок, что ведет к снижению жидкотекучести расплава и формозапол няемости, плохому питанию отливок прибьшями, склонности к горячим тре щинам в местах скопления сульфидов, значительному ослаблению металлической матрицы и падению прочностных свойств, ухудшению антифрикционных свойств и нейтрализации части серы. Это снижает ее положительное влияние на степень компактности графита отжига.

Фосфор оказывает благоприятное влияние на антифрикционные свойства чугуна, однако в чугунах с компактным графитом включение фосфил

to

15

35

20

25

30

40

5

0

ной эвтектики (особенно в виде сетки) отрицательно влияет на прочностные свойства металла. Поэтому, содержание фосфора ограничено 0,3 мас.%, так как при более высоком содержании фос- фидная эвтектика начинает образовывать именно сетку. В условиях сухого и полусухого трения при высоких удельных нагрузках, из-за высокой твердости и хрупкости, фосфидная эвтектика в виде сетки интенсивно ется и продукты разрушения резко ливают износ трущихся поверхностей.

При содержании марганца и фосфора ниже Х), мас.% они не оказывают влияния на свойства чугуна.

Нижний предел содержания меди определяется тем, что до 0,3 мас.% меди оно не оказывает заметного влияния на свойства чугуна. Верхний предел по меди (5,0 мас.%) выбран в связи с тем, что нри более высоком содержании этого элемента он начп1гает сильно тормозить процесс графитиза- цни чугуна нри отжиге. Кроме того, в этом случае медь начинает интенсивно переноситься па- контртело, образуя, на его поверхности не только медистую пленку, но и наросты, снособству- резкому снижению антпфрнкционных свойств.

Сравнение свойств предлагаемого чугуна и известного показывает, что предлагаемый чугун при более низкой твердости и равной прочности пмеет благоприятное сочетание антифрикционных свойств, что позволяет,повысить надежность и долговечность.изготавливаемых из него деталей.

Формула изобретения

Антифрикционный чугун, содержащий углерод, кремний, медь,серу, марганец, фосфор и железо, отличающийся тем, что, с целью снижения твердости, длительности приработки, коэффициента трения и повышения износостойкости при сохранении прочности, он содержит компоненты в следующем соотношении, мас.%:

5

5

Углерод

Кремннй

Медь

Сера

Марганец

Фосфор

Железо

1,80-3,60 2,40-4,40 0,30-5,00 0,92-1,40 0,10-0,40 0,10-0,30 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный чугун | 1982 |

|

SU1151581A1 |

| Способ комбинированной обработки деталей узлов трения | 1980 |

|

SU1082840A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Чугун | 1982 |

|

SU1090746A1 |

| Чугун | 1989 |

|

SU1776697A1 |

| Высокопрочный чугун | 1985 |

|

SU1285047A1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

Изобретение относится к антифрик- , ционным чугунам и может быть использовано для изготовления деталей, работающих в условиях сухого и граничного трения. Цель изобретения - ciui- жение твердости, длительности приработки, коэффициента трения и новьше- ние износостойкости при сохранении прочности. Чугун содержит, мас.%: С 1,8-3,6; Si 2,4-4,4; Си 0,3-5,0; S 0,92-1,40; Мп 0,1 -0,40; Р О,I - 0,30; Fe остальное.. Свойства чугуна: твердость 2070-2230 ffla; прочность 276-398 МПа; износ 7,6-8,2.мг/см км, время приработки 4,0-100 мин; коэффициент трения 0,09-0,12 (схема испыг ташш на износ - машина СКЦ-2, удельное давление 120 МПа; контртело - сталь 45х ,с твердостью 48-52 НКСэ, окружная скорость - 1,5 м/с). 1 табл. 3 Г Кэ ро Ы о 4 СЛ

| Антифрикционный чугун | 1982 |

|

SU1151581A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1974 |

|

SU503929A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU351921A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1984-06-11—Подача