Изобретение относится к текстильной промышленности, в час- ности к оборудованию для бункерного питания, например, чесальных машин.

Целью изобретения является повышение равномерности укладки волокнистого материала в каждом бункере путем уменьшения динамического воздействия потока волокновоздушной смеси на находящееся в бункере волокно,

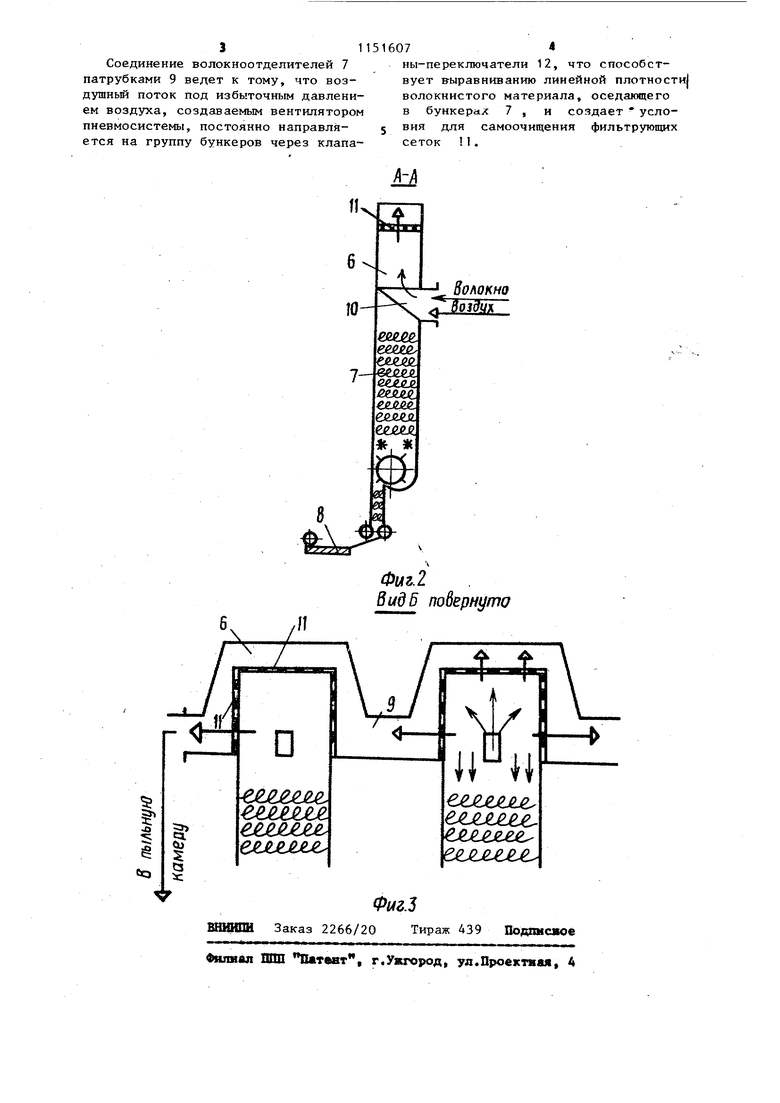

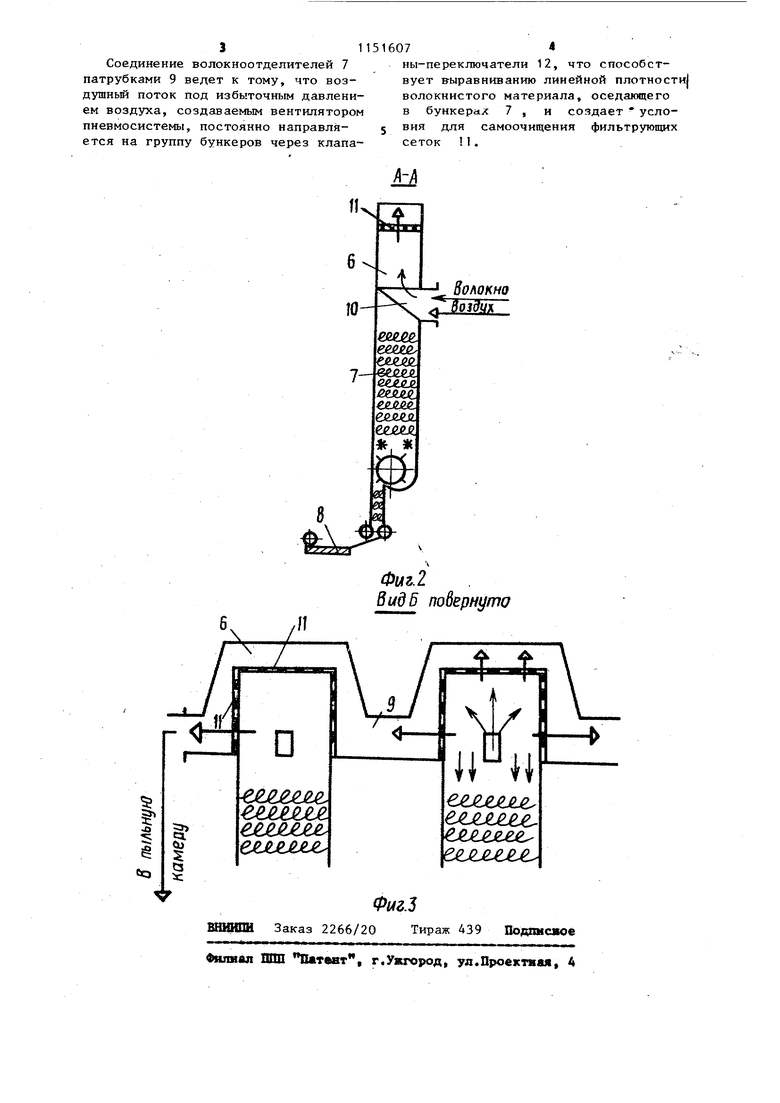

На фиг. 1 изображен пневматический распределитель, общий вид,- на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 - вид Б на фиг. 1.

Пневматический распределитель содержит источник 1 питания, связаниьй через конфузор 2 и вентилятор 3 с транспортньм пневмопроводом 4, который соединен посредством отводов 5 с волокноотделителями 6, примыкающими к бункерам 7 текстипьных машин, например чесальных машин 8. Волокноотделители 6 связаны патрубками 9, а на входе каждого волокноотделителя 6 внутри него наклонно к направлению входящего потока волокновоздушной смеси установлена отражательная пластина 10 и фильтрующие сетки 11, расположенные над пластршой 10 по трем сторонам П-образно. Распределение волокнистого материала по бункерам 7 осуществляется с помощью клапанов-переключателей 12, установленных в местах соединений отводов 5 с пневмопроводом 4, Для регулирования подачи волокнистого материала в пневмосистеме на конфузоре 2 установлен датчик 13 флажкового типа. Каждый бункер снабжен датчиком уровня (не показан).

Распределитель работает следующим образом.

Предварительно разрыхленное и очищенное волокно от источника 1 питания через конфузор 2 с помощью вентилятора 3, подается в транспортный пневмопровод 4, Воздушный поток, несущий волокнистый материал, направляется под избыточным давлением из транспортного пневмопровода А по отводу 5 в волокноотделитель 6, примыкающий к бункеру 7 машины 8. В волокноотделитель 6 волокновоздушная смесь, встречаясь с отражательной пластиной 10, установленной наклонно к направлению входящего потока, изменяет свое направление с горизонтального на вертикальное, прн этом

поток расширяется. Вследствие этого, а также вследствие постоянного уменьшения количества воздуха из-за его выхода через фильтрующие сетки 11 скорость потока уменьшается до скорости витания клочков волокон, и волокнистый материал фонтанирующим потоком равномерно по всему сечению бункера оседает в ,нем. Когда уровень волокна в бункере повьш1ается и достигает максимальной величины, срабатывает датчик уровня, установленный в бункере. Он подает сигнал на клапан-переключатель 12, который переводит поток волокнистого материала в пневмопровод 4, откуда он переводится в следующий бункер. При заполнении последнего по ходу потока бункера и достижении в нем максимального уровня волокна подается сигнал отключения с датчика уровня на источник 1 питания. Датчик 13 флажкового типа, установленный на конфузоре 2, при увеличении концентрации волокнистого материала в пневмосистеме и, следовательно, при падении давления разрывает цепь управления приводом источника 1 питания и прекращает подачу волокнистого материала, чтобы предупредить забивание волокнистым материалом пневмосистемь При повышении давления автоматически замыкается цепь управления привода источника I питания и начинается подача волокнистого материала.

Для поддержания определенного аэродинамического режима в бункерахволокноотделители 6 связаны между собой патрубками 9, по которым происходит перемещение воздуижых потоков. Пыльный воздух из пневмосистемы уходит через фильтрующие сетки 1 t .

Установка отражающей пластины 10 наклонно к направлению входящего потока уменьшает динамическое воздействие потока волокновоздушной смеси на уже находящееся в бункере волокно, так как,встречаясь с отражательной пластиной, весь поток направляется вверх, скорость его уменьшается, клочки волокон фонтанирующим потоком оседают в бункере, а воздух уходит через фильтрующие сетки. Этоспособствует равномерному распределению хлопьев волокнистого материала в каждом бункере 7.

Соединение волокноотделителей 7 патрубками 9 ведет к тому, что воздушньй поток под избыточным давлением воздуха, создаваемым вентилятором пневмосистемы, постоянно направляется на группу бункеров через клапаны-переключатели 12, что способствует выравниванию линейной плотности волокнистого материала, оседающего в бункерах 7 , и создает условия для самоочищения фильтрующих сеток 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешивания волокнистогоМАТЕРиАлА | 1975 |

|

SU806790A1 |

| Способ формирования питающего настила для чесальных машин | 1987 |

|

SU1551755A1 |

| Питатель к машинам для обработки волокнистого материала | 1985 |

|

SU1362757A1 |

| Устройство для пневмотранспортирования волокнистого материала по бункерам текстильных машин | 1989 |

|

SU1710607A1 |

| Поточная линия приготовления смеси волокнистых материалов | 1984 |

|

SU1203144A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2141545C1 |

| Пневматический распределитель волокнистого материала по группе параллельно работающих текстильных машин | 1974 |

|

SU503944A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕСПЫЛИВАНИЯ КЛОЧКОВ ТЕКСТИЛЬНЫХ ВОЛОКОН | 2001 |

|

RU2210640C2 |

| Устройство для заполнения бункеров питания параллельно расположенных текстильных машин | 1985 |

|

SU1313902A1 |

| Пневматический распределитель волокнистого материала по бункерам параллельно работающих текстильных машин | 1987 |

|

SU1442573A1 |

ПНЕВМАТИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ ВОЛОКНИСТОГО МАТЕРИАЛА ПО ГРУППЕ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ ТЕКСТИЛЬНЫХ ММ1ИН, содержащий волокноотделители, примыкающие к бункерам машин и соединенные патрубками, о тличающийся тем, что, с целью повьшения равномерности укладки волокнистого материала в каждом бункере путем уменьшения динамического воздействия потока волокновоздушной смеси на находящееся в бункере волокно, каждый волокноотделитель дополнительно снабжен установленными внутри него отражательной пластиной, наклоненной навстречу входящему потоку волокон на входе в волокноотделитель, и фильтрующими сетками, расположенными перпендикулярно продольной оси волокноотделителя над отражательной пластиной.

Фиг.2

В ид б повернуто

I

NT

| Пневматический распределитель волокнистого материала по группе параллельно работающих текстильных машин | 1974 |

|

SU503944A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-23—Публикация

1982-12-23—Подача