Изобретение относится к текстиль ной промышленности и может быть использовано при подготовке смеси волокнистых материалов перед прядением.

Целью изобретения является повышение качества смеси путем уменьше- ния;объема ее переваливания.

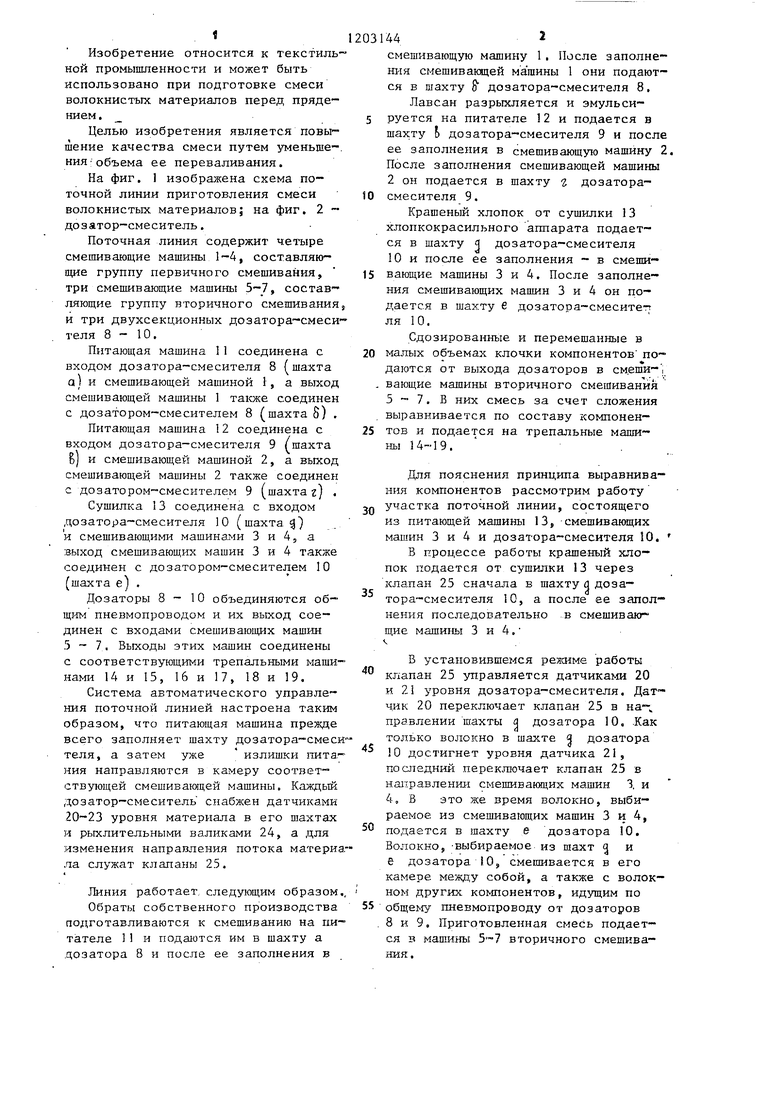

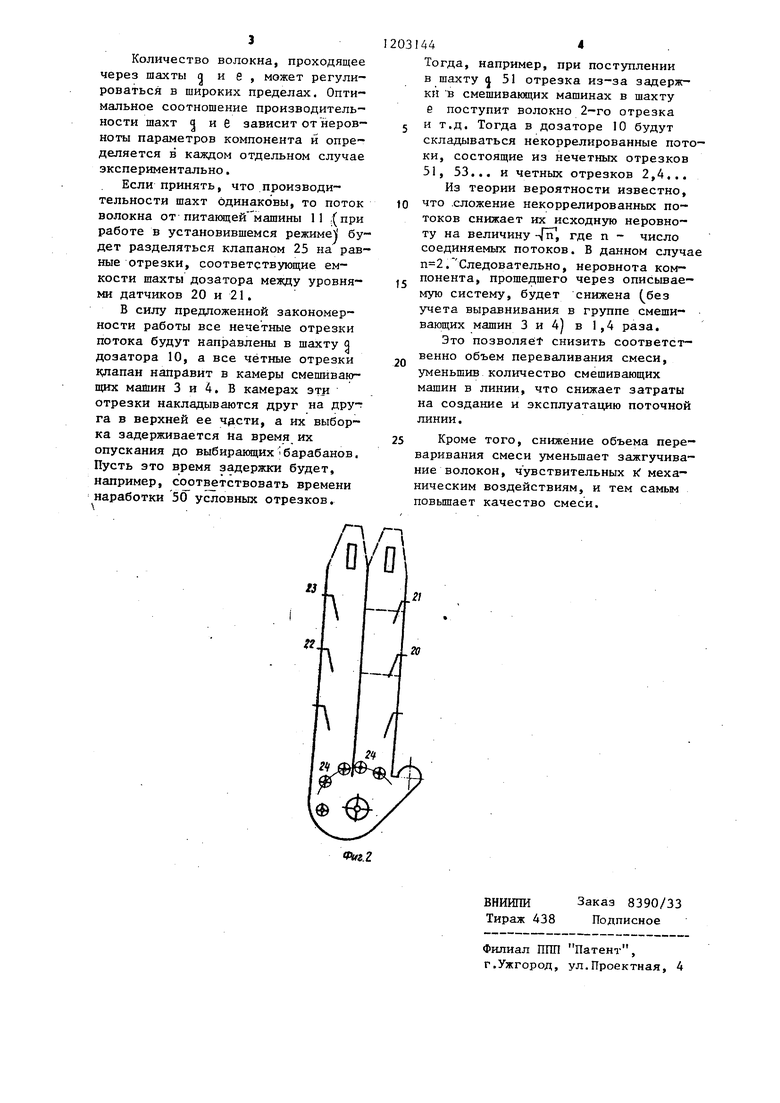

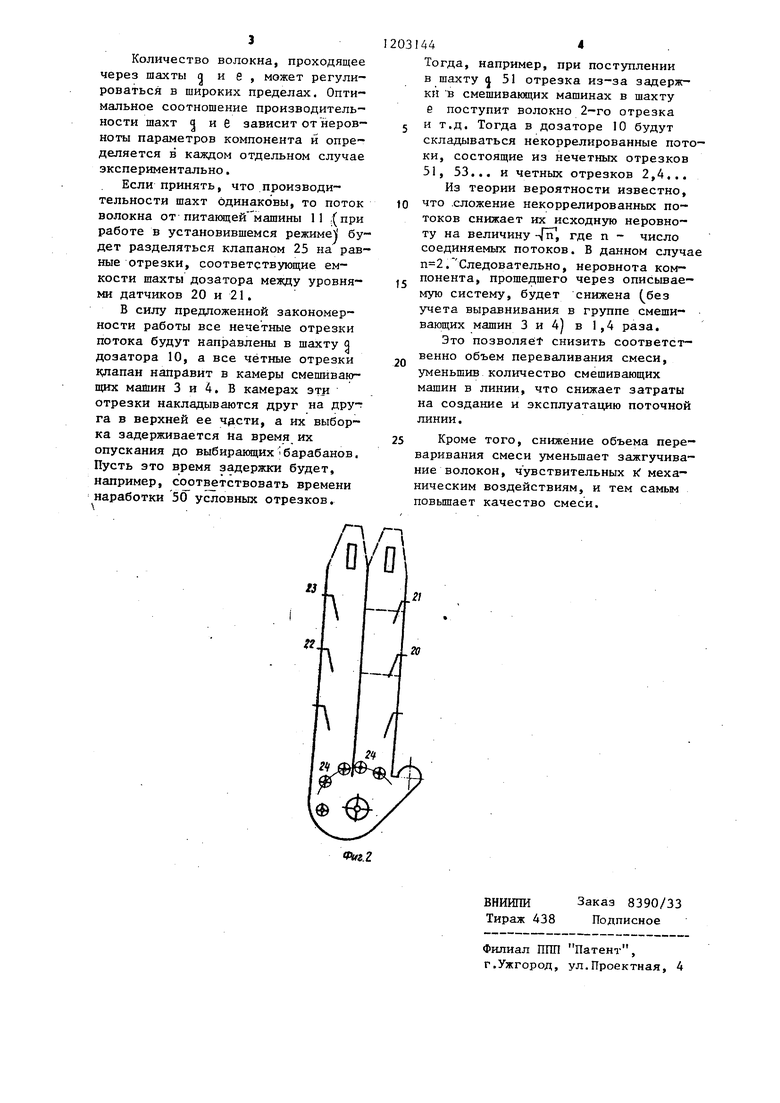

На фиг. 1 изображена схема по точной линии приготовления смеси волокнистых материалов; на фиг. 2 - дозатор-смеситель.

Поточная линия содержит четыре смешивающие машины 1-4, составляющие группу первичного смешивания, три смешивающие машины 5-7, составляющие группу вторичного смешивания и три двухсекционных дозатора-смесителя 8-10.

Питающая машина 11 соединена с входом дозатора-смесителя 8 (шахта а) и смешивающей машиной 1, а выход смешивающей машины 1 также соединен с дозатором-смесителем 8 (шахта S) .

Питающая машина 12 соединена с входом дозатора-смесителя 9 (шахта S) и смешивающей машиной 2, а выход смешивающей машины 2 также соединен с дозатором-смесителем 9 (шахта г) .

Сушилка 13 соединена с входом дозатора-смесителя 10 ( шахта ) и смешивающими машинами 3 и 4, а выход смешивающих машин 3 и 4 также соединен с дозатором-смесителем 10 (шахта е) .

Дозаторы 8-10 объединяются общим пневмопроводом и их выход соединен с входами смешиваюш 1х машин 5 7. Выходы этих машин соединены с соответствующими трепальными машинами 14 и 15, 16 и 17, 18 и 19.

Система автоматического управления поточной линией настроена таким образом, что питающая машина прежде всего заполняет шахту дозатора-смес теля, а затем уже излишки питания направляются в камеру соответствующей смешивающей машины. Каждый дозатор-смеситель снабжен датчикамн 20-23 уровня материала в его шахтах и рыхлительными валиками 24, а для изменения направления потока матери ла служат клапаны 25.

Линия работает, следующим образом Обраты собственного производства подготавливаются к смешиванию на питателе 11 и подаются им в шахту а дозатора 8 и после ее заполнения в

031442

смешивающую машину 1, После заполнения смешивакщей машины 1 они подаются в шахту S дозатора-смесителя 8. Лавсан разрыхляется и эмульси- 5 руется на питателе 12 и подается в шахту Ь дозатора-смесителя 9 и после ее заполнения в смешивающую машину 2. После заполнения смешивающей машины 2 он подается в шахту г дозатора- 10 смесителя 9.

Крашеный хлопок от сушилки 13 хлопкокрасильного аппарата подается в шахту 2 дозатора-смесителя 10 и после ее заполнения - в смеши- 15 вающие машины 3 и 4. После заполнения смешивающих машин 3 и 4 он цо- дается в шахту 6 дозатора-смеситетт ля 10.

Сдозированные и перемешанные в 20 малых объемах клочки компонентов подаются от выхода дозаторов в смеши- i . вающие машины вторичного смешивания 5 7. В них смесь за счет сложения . выравнивается по составу компонен- 25 тон и подается на трепальные машины 14-19.

Для пояснения принципа выравнива- ния компонентов рассмотрим работу in участка поточной линии, состоящего из питающей машины 13, -смешивакнцих машин 3 и 4 и дозатора-смесителя 10.

В процессе работы крашеный хлопок подается от сушилки 13 через клапан 25 сначала в шахту а дозатора-смесителя 10, а после ее заполнения последовательно в смешиваю

щие машины 3 и 4. ч

В установившемся режиме работы клапан 25 управляется датчиками 20 и 21 уровня дозатора-смесителя. Датчик 20 переключает клапан 25 в на

правлении шахты q дозатора 10. .Как

d только волокно в шахте дозатора

10 достигнет уровня датчика 21, последний переключает клапан 25 в направлении смешивающих машин 3, и 4, В это же время волокно, выбираемое из смешивающих машин 3 и 4,

подается в шахту е дозатора 10. Волокно, -выбираемое из шахт и е дозатора iO, смешивается в его камере между собой, а также с волок- ном других компонентов, идущим по

55 общему пневмопроводу от дозаторов . 8 и 9. Приготовленная смесь подается 3 машины 5-7 вторичного смешивания.

Количество волокна, проходящее через шахты а и е , может регулироваться в широких пределах. Оптимальное соотношение производительности шахт и е зависит от неров- ноты параметров компонента и определяется в каждом отдельном случае экспериментально.

Если принять, что производительности шахт одинаковы, то поток волокна от питакщей машины 11 .(при работе в установившемся режиме будет разделяться клапаном 25 на равные отрезки, соответствующие емкости шахты дозатора между уровнями датчиков 20 и 21.

В силу предложенной закономерности работы все нечетные отрезки потока будут направлены в шахту q дозатора 10, а все чётные отрезки клапан направит в камеры смешивающих машин 3 и 4. В камерах эти отрезки накладываются друг на дру га в верхней ее чдсти, а их выборка задерживается на время их опускания до выбиракндих барабанов. Пусть это время задержки будет, например, соответствовать времени наработки 50 условных отрезков.

10

2031444

Тогда, например, при поступлении в шахту 51 отрезка из-за задержки В смешивающих машинах в шахту е поступит волокно 2-го отрезка 5 и т.д. Тогда в дозаторе 10 будут

складываться некоррелированные потоки, состоящие из нечетных отрезков 51, 53... и четных отрезков 2,4...

Из теории вероятности известно, что .сложение некоррелированных потоков снижает их исходную неровно- ту на величину -fri, где п - число соединяемых потоков. В данном случае . Следовательно, неровнота компонента, прошедшего через описываемую систему, будет снижена (без учета выравнивания в группе смешивающих машин 3 и 4) в 1,4 раза.

Это пoзвoляet снизить соответственно объем переваливания смеси, уменьшив количество смешивающих машин в линии, что снижает затраты на создание и эксплуатацию поточной линии.

Кроме того, снижение объема переваривания смеси уменьшает зажгучива- ние волокон, чувствительных к механическим воздействиям, и тем самым повьшает качество смеси.

15

20

25

2}

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия приготовления смеси волокнистых материалов | 1981 |

|

SU1004494A1 |

| Устройство для стабилизации производительности поточной линии хлопкопрядения | 1985 |

|

SU1266902A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| Е. А. А. С. Жуков, В. Э. Маргулис, Т. А. Устинович, Б. А. Ш1и И. П. Сафонов | 1970 |

|

SU266630A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО МАТЕРИАЛА К ПРЯДЕНИЮ | 1994 |

|

RU2098522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122608C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМА ИЗ ГРУБОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1994 |

|

RU2091040C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫРАБОТКИ РОВНИЦБ1 В УГАРНОМ ПРЯДЕНИИ | 1972 |

|

SU429146A1 |

вниипи

Тираж 438

Заказ 8390/33 Подписное

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| Поточная линия приготовления смеси волокнистых материалов | 1981 |

|

SU1004494A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-13—Подача