Изобретение относится к .приготовлению катализаторов, например нанесенных катализаторов для окисления монооксида углерода, которые могут быть использованы для очистки отходящих газов производств химической, нефтехимической и металлургической промышленности от монооксида углерода и других углеводородов.

Известен способ получения катализатора для окисления окиси углерода в воздухе путем смешения азотнокислых солей меди и церия с последующим упариванием, прокаливанием нитратов и смешением полученной массы с оксидом алюминия.

Недостатком способа является дефицитность соединений церия и выделение токсичных оксидов азота при термообработке нитратных солей.

Известен способ получения катализатора для очистки газовоздушных смесей от окиси углерода путем пропитки силикагеля марки КСК раствором аммиаката меди в течение 40 сут с последующей промывкой рзс- твсром аммиака, затем водой и сушкой.

КЗ

ч

00 VI О

Недостатком способа является длительная пропитка носителя аммиакатом меди, необходимость операции промывки пропитанного носителя, недостаточная активность катализатора - при 250°С степень конверсии СО составляет 72-75%; через 300 ч работы при 275°С степень конверсии СО снижается с 90%.

Известен способ получения катализатора для очистки отходящих газов, который заключается в пропитке оксида алюминия аммиэчно-карбонатным раствором меди, сушкой, прокаливанием и дополнительной обработке восстановительной газовой смесью.

Недостатком способа является необходимость дополнительной обработки восстановительной газовой смесью.

Известен способ приготовления катализатора для очистки отходящих газов, содержащий диоксид марганца, заключающийся в том, что диоксид марганца смешивают с оксидом меди и силикатом кальция в качестве связующего с последующей термо,- обработкой.

Недостатком катализатора является недостаточная активность - рабочий температурный интервал,активности находится на уровне 500°С.

Известен способ получения палладий- рутениевых катализаторов для очистки газовоздушных смесей от окиси углерода путем пропитки носителя из окиси алюминия, силикагеля или бентонитовой глины растворами солей палладия и рутения с последующей термообработкой.

Недостатком способа приготовления катализатора является недостаточная активность - при 300°С степень окисления СО составляет 92,5%, а также дефицитность и дороговизна палладий и рутениевых солей. Известен способ приготовления катализатора для очистки газов от окиси углерода. Способ приготовления катализатора заключается в пропитке носителя из шамота водными растворами азотнокислых солей меди, марганца и хрома, сушке при 100-120°С в течение 3 ч и прокаливанием при 500-550°С в течение 3 ч на воздухе.

Недостатком известного способа является недостаточная активность и термостабильность катализатора. Так, при очистке газа, содержащего 1,5 об.% СО при объемной скорости потока 20000 на данном катализаторе степень конверсии СО составляет 90,3%. При повышении температуры процесса от 260 до 320°С степень окисле- ния монооксида углерода снижается в среднем на 4-6 отн.%. При прокаливании пропитанного носителя выделяются токсичные оксиды азота в результате разложения нитратных солей меди, марганца и хрома.

Целью изобретения является получение катализатора с повышенной активностью и

термостабильностью.

Поставленная цель достигается тем, что в способе приготовления катализатора в качестве носителя используют бентонитовую глину, которую вначале обрабатывают рас0 твором хромовой кислоты с концентрацией 5-15 г/л по металлу, сушат, формуют в гранулы, прокаливают при 450-500°С, затем пропитывают раствором перманган ата калия, сушат, пропитывают аммиачно-карбо5 натным раствором меди с концентрацией меди 120-150 г/л, сушат и прокаливают при 350-450°С.

Пример 1.8 отдельной емкости готовят раствор хромовой кислоты, содер0 жащий 5 г/л хрома. В этот раствор погружа. ют глину (фракция 0,063 мм) и пропитывают

при постоянном перемешивании в течение

1 ч (на 1 объем порошка глины берут 1 объем

раствора). Влажную массу сушат в конвек5 тивной сушилке при 100-120°С до формовочной влажности. Массу формуют на формователе. Гранулы сушат в конвективной сушилке при 100-120°С, а затем прокаливают в муфельной печи при 450°С в

0 течение 4 ч,В другой емкости готовят водный раствор перманганата калия, содержащий 20 г/л марганца. В этот раствор погружают на 1 ч гранулы глины, модифицированные хро5 мовой кислотой. На 1 объем гранул берут 2 объема раствора перманганата калия. После пропитки гранулы отделяют от раствора и сушат в конвективной сушилке при 100- 120°С. постоянно перемешивая.

0В третьей емкости готовят аммиачнокарбонатный раствор меди, содержащий 130 г/л меди. В этот раствор погружают на 1 ч носитель, модифицированный хромовой кислотой и перманганатом калия (на 1 объем

5 носителя берут 2 объема раствора). После пропитки катализатор отделяют от раствора и сушат в конвективной сушилке при 100- 120°С, постоянно перемешивая. Затем катализатор прокаливают в муфельной печи

0 при 400°С в течение 4 ч.

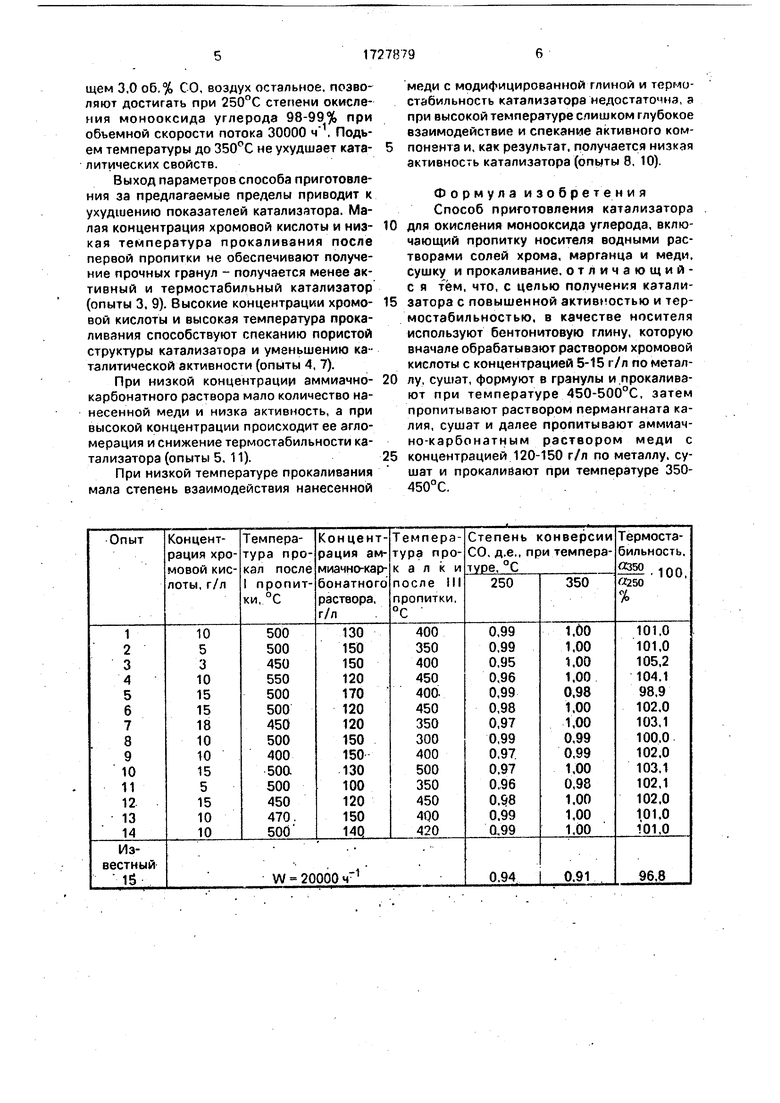

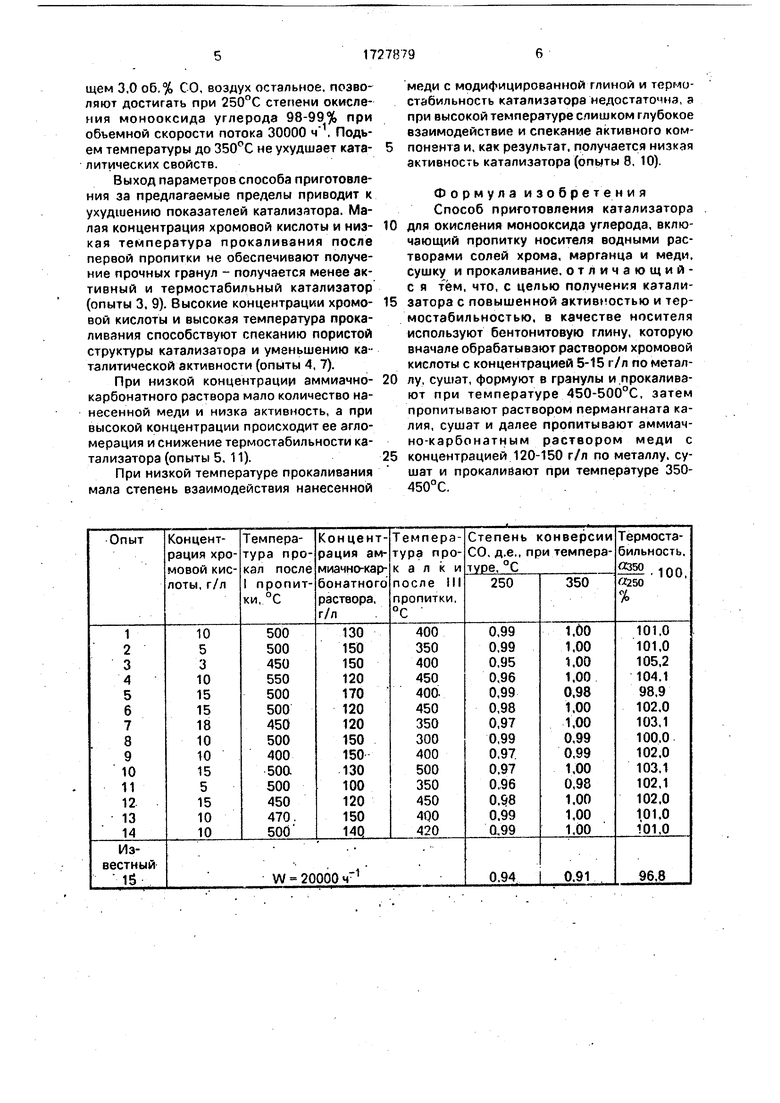

Каталитические свойства катализаторов в реакции окисления монооксида угле,- рода (объемная скорость 3000 ) приведены в таблице.

5 Достаточно высокую активность и термостабильность показывают образцы, приготовленные по предлагаемому способу в пределах изменения предлагаемых пара-, метров. Катализаторы, приготовленные по предлагаемому способу, на газе, содержащем 3,0 об.% СО, воздух остальное, позволяют достигать при 250°С степени окисления монооксида углерода 98-99% при объемной скорости потока 30000 . Подь- ем температуры до 350°С не ухудшает ката- литических свойств.

Выход параметров способа приготовления за предлагаемые пределы приводит к ухудшению показателей катализатора. Малая концентрация хромовой кислоты и низ- кая температура прокаливания после первой пропитки не обеспечивают получение прочных гранул - получается менее активный и термостабильный катализатор (опыты 3, 9). Высокие концентрации хромо- вой кислоты и высокая температура прокаливания способствуют спеканию пористой структуры катализатора и уменьшению каталитической активности (опыты 4, 7).

При низкой концентрации аммиачно- карбонатного раствора мало количество нанесенной меди и низка активность, а при высокой концентрации происходит ее агломерация и снижение термостабильности катализатора (опыты 5, 11).

При низкой температуре прокаливания мала степень взаимодействия нанесенной

меди с модифицированной глиной и термостабильность катализатора недостаточна, а при высокой температуре слишком глубокое взаимодействие и спекание активного компонента и, как результат, получается низкая активность катализатора (опыты 8, 10).

Формула изобретения Способ приготовления катализатора для окисления монооксида углерода, включающий пропитку носителя водными растворами солей хрома, марганца и меди, сушку и прокаливание, отличающий- с я тем, что, с целью получения катализатора с повышенной активностью и термостабильностью, в качестве носителя используют бентонитовую глину, которую вначале обрабатывают раствором хромовой кислоты с концентрацией 5-15 г/л по металлу, сушат, формуют в гранулы и.прокаливают при температуре 450-500°С, затем пропитывают раствором перманганата калия, сушат и далее пропитывают аммиач- но-карбонатным раствором меди с концентрацией 120-150 г/л по металлу, сушат и прокаливают при температуре 350- 450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ХРОМОВО-НИКЕЛЕВЫЙ ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА И МОНООКСИДА УГЛЕРОДА | 2000 |

|

RU2191624C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА С ИСПОЛЬЗОВАНИЕМ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2002 |

|

RU2242269C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2279314C2 |

| ХРОМСОДЕРЖАЩИЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2191625C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА МЕТАНИРОВАНИЯ | 2011 |

|

RU2472587C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ (ВАРИАНТЫ) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372556C2 |

Изобретение касается каталитической химии, в частности способа приготовления катализатора для окисления монооксида углерода. Цель - повышение активности и термостабильности катализатора. Для этого используют бентонитовую глину, которую вначале обрабатывают раствором хромовой кислоты с концентрацией 5-15 г/л по металлу, сушат, формуют в гранулы и прокаливают при 450-500°С. Затем пропитывают раствором перманганата калия, сушат и далее пропитывают аммиачно-карбонатным раствором меди с концентрацией 120-150 г/л по металлу, сушат и прокаливают при 350-450°С. Степень конверсии монсоксида углерода в присутствии катализатора, полученного настоящим способом, при 250 и 350°С составляет 0.99 и 1,00 (против 0.94 и 0.91 в известном случае соответственно), термостабильность катализатора составляет 101-105 2% (против 96,8%). 1 табл.

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДАВ ВОЗДУХЕ | 0 |

|

SU212994A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Катализатор для очистки газовоздушных смесей от окиси углерода | 1979 |

|

SU882590A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения катализатора для очистки отходящих газов | 1981 |

|

SU952318A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| опублик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| СПОСОБ ОЧИСТКИ КИСЛОРОДСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ ОТ ОКИСИ УГЛЕРОДА | 0 |

|

SU217389A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Катализатор для очистки газов от окиси углерода | 1982 |

|

SU1121032A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-04-23—Публикация

1990-07-09—Подача