Изобретение относится к получению волокна на основе оксида алюминия, в частности к способу получения непрерывного волокна Al2O3-SiO2 из высоковязкого волокнообразующего раствора.

Керамические волокна на основе оксида алюминия находят все более широкое применение в различных отраслях промышленности, в частности, для изготовления теплоизолирующих материалов в горячих цехах и для армирования композиционных материалов. Наиболее распространенный способ их получения - золь-гель метод, суть которого заключается в использовании прекурсоров, равномерно смешиваемых в жидкой фазе для проведения химической реакции гидролиза и конденсации с образованием волокнообразующего раствора, формования сырого волокна из него и термообработки, приводящей к образованию кристаллических фаз и превращению аморфного сырого волокна в керамическое оксидное волокно.

Известен способ получения волокнообразующего раствора и волокна из него, включающий приготовление вязкого концентрата прекурсоров оксидов, формование аморфных волокон из него и термообработку, обеспечивающую удаление летучих органических компонентов и превращение аморфных сырых волокон в тугоплавкие оксидные. При этом волокнообразующий раствор представляет собой вязкую водную дисперсию водорастворимых соединений алюминия и бора, а также коллоидного силиказоля, которые при обжиге должны стать соответствующими оксидами: Al2O3, В2О3, SiO2. Водорастворимые соединения алюминия могут представлять собой соли алюминия, такие как формоацетат, нитрат, изопропилат, основный ацетат алюминия и их смесь. Чтобы повысить жизнеспособность раствора и улучшить его волокнообразующие свойства, в исходный материал могут быть введены совместимые термоудаляемые органические агенты в качестве вспомогательного средства, такие как поливинилпирролидон, поливиниловый спирт (ПВС), молочная кислота, глюкоза или их смесь, эти добавки окисляются и удаляются при последующей термообработке сформованных сырых волокон. Получение волокнообразующего раствора осуществляют путем смешения исходных компонентов и последующего концентрирования приготовленного водного раствора или дисперсии методами, которые обычно включают упаривание для удаления излишков воды и летучих газов. Упаривание предпочтительно проводить или хотя бы завершать его в вакууме, например, создаваемом водяным аспиратором, в колбе, полностью или частично погруженной в водяную баню с температурой от 30 до 50°С. Приготовленный волокнообразующий раствор в виде вязкого концентрата экструдируют через фильеру, а сформованные таким образом сырые волокна подвергают термообработке, в процессе которой происходит разложение органических соединений, выделение летучих компонентов и образование кристаллических оксидных фаз (Патент США №3795524 А, опубл. 01.03.1971).

Авторы предлагают данный способ для получения керамических изделий, таких как волокна, пленки, чешуйки и микросферы. Однако в случае получения данным способом непрерывного волокна на основе оксида алюминия состав упомянутого раствора и способ его получения не исключают образования супрамолекулярных связей и структур, приводящих к накоплению энергии и проявлению упругих свойств раствора, что провоцирует нарушение стабильности процесса формования волокон и образование напряжений, разрушающих их структуру.

Известен способ получения волокна α-Al2O3, включающий приготовление прядомого раствора, формования из него сырого волокна-прекурсора и его термообработку с получением керамического волокна с содержанием оксида алюминия не менее 95 масс. %. Приготовление волокнообразующего прядомого раствора включает приготовление суспензии путем диспергирования в водном растворе основной соли алюминия; порошка оксида алюминия, имеющего средний диаметр частиц не более 0,1 мкм и используемого в количестве от 10 до 40% по массе в расчете на общее количество оксидов, присутствующих в окончательно полученном волокне из альфа-оксида алюминия, а также вспомогательного средства для прядения и опционально спекающей добавки, и концентрирование полученной дисперсии для придания ей вязкости от 1000 до 10000 пуаз при 25°С. Примеры основной соли алюминия, используемой для этой цели, включают основный хлорид алюминия (предпочтительный вариант), основный нитрат алюминия, основный хлорацетат алюминия и т.п. В качестве вспомогательного средства для улучшения прядильной способности волокнообразующего раствора используют водорастворимый органический полимер, такой как поливиниловый спирт, полиэтиленоксид, полипропиленоксид и т.п. со средней молекулярной массой от 100000 до 4000000. к ним в количестве от 4 до 15 мас.% в расчете на общее количество оксидов, присутствующих в окончательно полученном волокне из α-оксида алюминия. Спекающие добавки используют в виде солей неорганических кислот, таких как хлориды, нитраты и сульфаты, которые при термообработке образуют оксиды из группы CuO, MgO, PuO, Cr2O3, Fe2O3, MoO3, TiO2. Исходные компоненты соединяют вместе и тщательно перемешивают. Полученную смесь концентрируют при пониженном давлении (упаривают) для достижения оптимальной для прядения вязкости. Затем проводят стадии формования сырого волокна-прекурсора, его сушку, предварительную и окончательную термообработку (Патент США №4812271 А, опубл. 14.03.1989).

Недостатком указанного способа является использование значительного количества порошка оксида алюминия при приготовлении волокнообразующего раствора, что затрудняет получение однородного, устойчивого к седиментации формовочного состава и приводит к повышению трения при его экструзии через капилляры фильеры, что может приводить к неоднородности состава и диаметра волокна, вызывая неровноту по линейной плотности многофиламентной нити.

Известен также способ получения высокотемпературного волокна на основе оксида алюминия, включающий приготовление волокнообразующего раствора, формование сырого волокна из него и последующую ступенчатую термообработку с изотермическими выдержками с получением оксидного волокна. Волокнообразующий раствор готовят путем смешивания водного раствора поливинилового спирта с водным раствором оксихлорида алюминия и коллоидного оксида кремния и последующего упаривания полученного раствора в ротационном испарителе до получения вязкого прядомого концентрата, способного к формованию волокна (Патент РФ №2212388 опубл. 20.09.2003).

Описанный способ получения формовочного раствора пригоден для изготовления только дискретных волокон оксида алюминия. Для непрерывных волокон требуется более длительное концентрирование до больших значений вязкостей, а получение непрерывного волокна данным методом не приводит к получению бездефектных равноплотных нитей на основе оксида алюминия.

За прототип принят способ получения непрерывного оксидного волокна, который включает приготовление волокнообразующего раствора, состоящего из водорастворимого органического полимера, водорастворимой неорганической соли, способной образовывать тугоплавкий неорганический оксид, силиказоля и воды, доведение его путем упаривания до вязкости, обеспечивающей формование волокна, сухое прядение многофиламентной нити из сырого волокна-прекурсора, и термическую обработку полученной нити с получением непрерывного волокна на основе оксида алюминия. Предпочтительным вариантом водорастворимого органического полимера является поливиниловый спирт, а водорастворимой неорганической соли - оксихлорид алюминия. Волокнообразующий раствор готовят путем смешивания водорастворимого органического полимера, водорастворимой неорганической соли, добавок и воды и концентрирования полученного смешанного раствора в вакууме до достижения вязкости от 200 до 2000 пуаз при 20°С (Патент США №4724109 А опубл. 09.02.1988).

Недостатком данного способа является то, что волокнообразующий раствор, приготовленный этим способом, склонен к преждевременному гелированию, в результате чего имеет ограниченный срок годности и выход раствора и волокна из него, процесс формования нестабилен из-за забивания капилляров фильеры, а волокна имеют повышенное количество дефектов, как внешних, так и внутренних, что приводит к получению многофиламентной нити с повышенной неровнотой по линейной плотности.

Технической задачей данного изобретения является способ получения непрерывного волокна на основе оксида алюминия, в виде многофиламентных нитей.

Техническим результатом данного изобретения является получение непрерывного волокна на основе оксида алюминия с низкой неровнотой по линейной плотности и бездефектной поверхностью, а также повышение выхода раствора и волокна из него до 45-55%.

Для достижения поставленного технического результата предложен способ получения непрерывного волокна на основе оксида алюминия, который включает приготовление волокнообразующего раствора, состоящего из водорастворимого органического полимера, водорастворимой неорганической соли, способной образовывать оксид алюминия, силиказоля и воды, его упаривание, формование многофиламентной нити из волокна-прекурсора и ее термическую обработку, причем упаривание волокнообразующего раствора проводят в две стадии, на первой стадии волокнообразующий раствор упаривают при давлении от 900 с последующим снижением до 12 мбар при температуре от 40 до 50°С до достижения 30-40% удаления воды, после чего в упомянутый раствор дополнительно повторно вводят водорастворимый органический полимер, водорастворимую неорганическую соль, способную образовывать оксид алюминия, силиказоль и воду, и далее проводят вторую стадию упаривания при давлении от 900 с последующим снижением до 12 мбар до удаления 30-60% воды и достижения вязкости 1000-2000 П.

Предпочтительно, в качестве водорастворимого органического полимера используют поливиниловый спирт.

Предпочтительно, в качестве водорастворимой неорганической соли, способной образовывать оксид алюминия, используют оксихлорид алюминия.

Предпочтительно, вводимая после первой стадии упаривания смесь водорастворимого органического полимера, водорастворимой неорганической соли, способной образовывать оксид алюминия, силиказоля и воды имеет концентрацию от 0,4 до 18%.

Настоящее изобретение поясняется чертежами.

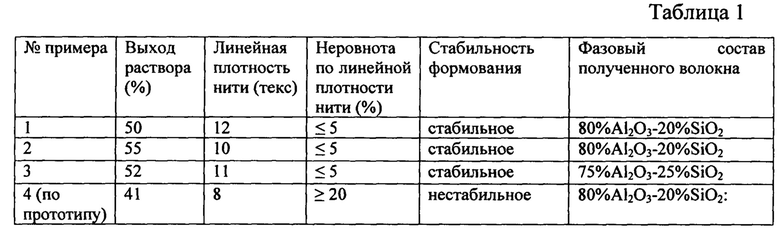

На фиг. 1 показана структура волокон, изготовленных по примеру 1.

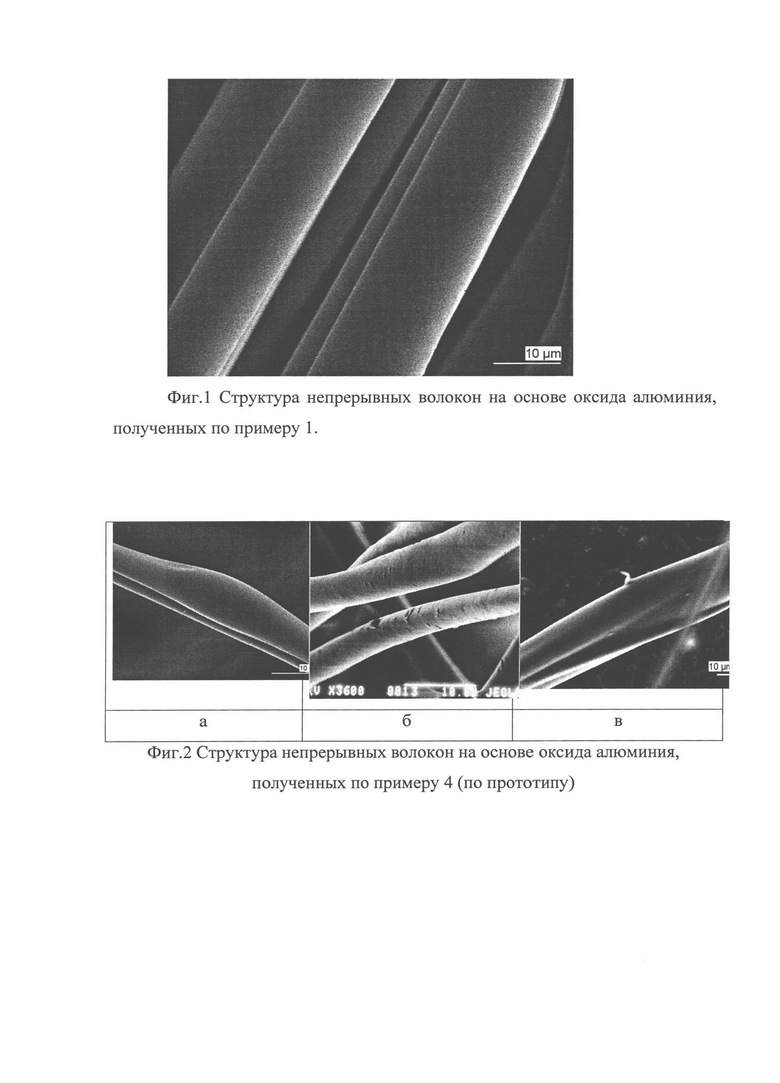

На фиг. 2 - показана структура волокон, изготовленных по прототипу. На фиг. 2 видно, что структура волокна неравномерна по диаметру, имеет поверхностные дефекты и дефекты формы.

Волокнообразующий раствор данного изобретения получают путем смешивания водорастворимого органического полимера (поливинилового спирта) с водным или коллоидным раствором диоксида кремния (силиказолем) и водным раствором неорганической соли алюминия (оксихлоридом алюминия) и концентрированием полученной смеси при пониженном давлении и температуре от 40 до 50°С до степени придания полученной прядильной смеси повышенной вязкости и требуемой способности к формованию. Соотношение оксихлорида алюминия и силиказоля рассчитывают исходя из требуемого соотношения оксидов алюминия и кремния в готовом волокне. Прядомость, придаваемая волокнообразующему раствору, должна стабильно сохраняться в течение, по меньшей мере, 24 часов, но предпочтительно несколько дней. Особенностью предлагаемого способа является двухстадийное упаривание волокнообразующего раствора. На первой стадии происходит частичное упаривание волокнообразующего раствора, содержащего водные растворы оксихлорида алюминия, силиказоля и поливинилового спирта, при постепенном снижении давления от 900 до 12 мбар и температуре от 40 до 50°С. Если давление будет выше указанного предела 900 мбар, то процесс упаривания при температуре от 40 до 50°С будет невозможен или слишком длителен. При резком понижении давления до 12 мбар возможно «вскипание» поливинилового спирта, а период концентрирования будет слишком длительным. Постепенное снижение давления позволяет обеспечить плавный ход вакуумного концентрирования.

Указанный двухстадийный способ упаривания, с экспериментально подобранными режимами, позволяет проводить процесс равномерно, удаление растворенного воздуха и воды происходит постепенно. При этом достигается максимальная дегазация раствора, а вода, являясь интермицеллярной жидкостью, выполняющая роль также пластификатора, максимально равномерно распределяется между компонентами раствора, что приводит к улучшению прядомости последнего.

Температура упаривания ниже 40°С замедляет испарение избыточной влаги, температура упаривания выше 50°С может привести к потере агрегативной устойчивости раствора или образованию пространственных связей, гелеобразованию с последующей потерей прядомости раствором. Первую стадию упаривания проводят до удаления 30-40% воды из волокнообразующего раствора. Затем в частично упаренный раствор добавляют повторно водорастворимый органический полимер, водорастворимую неорганическую соль, способную образовывать оксид алюминия, силиказоль и воду и проводят вторую стадию упаривания при тех же условиях, что и первую, до удаления (30-60)% воды и достижения вязкости (1000-2000) П.

Таким образом, авторами установлено, что данный режим двухстадийного упаривания волокнообразующего раствора приводит к снижению неровноты по линейной плотности, и обеспечению бездефектной поверхности волокна, повышению прядомости раствора, его выхода (до 45-55%) и образования бездефектных волокон равномерного диаметра за счет меньшей склонности к образованию пространственных супрамолекулярных структур, предпочтительному образованию линейных структур полимерной составляющей раствора. Регулировать вязкоупругие свойства раствора можно путем изменения концентрации вводимого при разбавлении свежего раствора.

Пример 1

Для приготовления волокнообразующего раствора к 220 г водорастворимого органического полимера, например, частично омыленного поливинилового спирта, например, с концентрацией 10%, примешивали 72 г коллоидного раствора силиказоля с концентрацией оксида кремния 30%. Затем к 475 г водорастворимой неорганической соли, предпочтительно, оксихлорида алюминия с концентрацией твердого оксида алюминия 20,0% по массе примешивали полученную смесь поливинилового спирта с силиказолем. Полученную смесь концентрировали при пониженном давлении 900 мбар с постепенным его снижением до 12 мбар при температуре 40°С до удаления 30-40% воды. Полученный концентрированный раствор разбавляли водным раствором ПВС, оксихлорида алюминия, и силиказоля до первоначального объема раствора, а затем проводили вторую стадию упаривания при пониженном давлении от 900 мбар с постепенным его снижением до 12 мбар до удаления 50% воды. Полученный раствор имел вязкость 80 Па⋅с (800 П). Выход раствора составил примерно 50%. Формование раствора стабильное, без обрывов и утолщений в течение всего процесса.

Из полученного волокнообразующего раствора методом экструзии через многоканальную фильеру были получены волокна-прекурсоры, которые были термообработаны до стабильной оксидной фазы. Линейная плотность нити составила 12 текс. Исследование волокон методом оптической и электронной микроскопии показало, что диаметр волокон равномерный по длине, неровнота линейной плотности не превышает 5%. На фиг. 1 представлено полученное с помощью сканирующего электронного микроскопа фото волокон, изготовленных по примеру 1. Видно, что волокна имеют бездефектную поверхность и равномерный диаметр.

Пример 2

Для приготовления волокнообразующего раствора к 220 г водорастворимого органического полимера, например, частично омыленного поливинилового спирта с концентрацией 15%, примешивали 72 г коллоидного раствора силиказоля с концентрацией оксида кремния 30%. Затем к 475 г водорастворимой неорганической соли, предпочтительно, оксихлорида алюминия с концентрацией твердого оксида алюминия 20,0% по массе примешивали полученную смесь поливинилового спирта с силиказолем. Полученную водную смесь исходных компонентов подвергали двухстадийному упариванию по примеру 1, только температура упаривания составила 50°С. Упаривание проводили до удаления 30% воды. Полученный раствор имел вязкость 75 Па⋅с (750 П), Выход раствора составил 55%. Формование раствора стабильное, без обрывов и утолщений в течение всего процесса.

Из полученного волокнообразующего раствора методом экструзии через многоканальную фильеру формовали волокна, которые затем были термообработаны до стабильной оксидной фазы. Линейная плотность нити составила 10 текс. Исследование волокон методом оптической и электронной микроскопии показало, что диаметр волокон равномерный по длине, неровнота линейной плотности не превышает 5%.

Пример 3

Для приготовления волокнообразующего раствора к 220 г водорастворимого органического полимера, например, водного раствора частично омыленного поливинилового спирта с концентрацией 10%, примешивали 89 г коллоидного раствора силиказоля с концентрацией оксида кремния 30%. Затем к 446 г водорастворимой неорганической соли, предпочтительно водного раствора оксихлорида алюминия с концентрацией твердого оксида алюминия 20,0% по массе, примешивали полученную смесь поливинилового спирта с силиказолем. Полученную водную смесь исходных компонентов подвергали двухстадийному упариванию по примеру 1, только температура упаривания составила 40°С, а концентрация компонентов в дополнительно вводимой волокнообразующей смеси после первой стадии упаривания составила 18%. Упаривание проводили до удаления 30-40% воды. Полученный раствор имел вязкость 75 Па⋅с (750 П), Выход раствора составил 52%. Формование раствора стабильное, без обрывов и утолщений в течение всего процесса.

Из полученного прядильного раствора методом экструзии через многоканальную фильеру формовали волокна, которые затем были термообработаны до стабильной оксидной фазы. Линейная плотность нити составила 11 текс. Исследование волокон методом оптической и электронной микроскопии показало, что диаметр волокон равномерный по длине, неровнота линейной плотности не превышает 5%.

Пример 4 (по прототипу)

Для получения волокнообразующего раствора к 220 г водорастворимого органического полимера, например, частично омыленного поливинилового спирта с концентрацией 10% примешивали 72 г коллоидного раствора силиказоля с концентрацией оксида кремния 30%. К 476 г водного раствора оксихлорида алюминия с концентрацией твердого оксида алюминия 20,0% по массе примешивали полученную смесь поливинилового спирта с силиказолем. Полученную смесь упаривали при пониженном давлении, постепенно снижая давление от 900 до 15 мбар до удаления 50-60% воды. Полученный раствор имел вязкость 64 Па⋅с (640 П). Выход раствора составил 41%.

Из полученного волокнообразующего раствора методом экструзии были получены волокна-прекурсоры в виде многофиламентной нити. Формование раствора шло нестабильно, с обрывами и утолщениями в течение всего процесса. Полученные волокна-прекурсоры были термообработаны до стабильной оксидной фазы. Линейная плотность нити составила 8 текс. Исследование волокон методом оптической и электронной микроскопии показало, что диаметр волокон неравномерный по длине, видны дефекты волокон, вызванные наплывами, что приводит к неровноте по линейной плотности многофиламентной нити. На фиг. 2 представлены полученные на сканирующем электронном микроскопе фото волокон, изготовленных по прототипу. На фото видно, что отдельные волокна имели неравномерность по диаметру (а), поверхностные дефекты (б) и дефекты формы (в).

Свойства полученных волокон и выход годного волокна представлены в таблице 1

Как видно из таблицы, предложенный способ приготовления волокнообразующего раствора, основанный на его двухстадийном упаривании при определенных параметрах, позволяет повысить производительность и стабильность процесса получения непрерывного волокна на основе оксида алюминия, обеспечить равномерность диаметра и линейной плотности получаемых волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2395475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ВОЛОКНА НА ОСНОВЕ ZrO И SiO | 2013 |

|

RU2530033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЕРНОВОГО КАРБИДОКРЕМНИЕВОГО ВОЛОКНА β-МОДИФИКАЦИИ | 2020 |

|

RU2748906C1 |

| ВОЛОКНА ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО КОРУНДА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2465247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ ВОЛОКОН | 1992 |

|

RU2026900C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ВОЛОКОН ОКСИДА АЛЮМИНИЯ | 2018 |

|

RU2716621C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2013 |

|

RU2539044C1 |

Изобретение относится к получению непрерывного волокна Al2O3-SiO2 из высоковязкого волокнообразующего раствора. Способ получения непрерывного волокна включает приготовление волокнообразующего раствора, состоящего из водорастворимого органического полимера – поливинилового спирта, оксихлорида алюминия, силиказоля и воды, его упаривание, формование многофиламентной нити из волокна-прекурсора и ее термическую обработку. Соотношение оксихлорида алюминия и силиказоля рассчитывают исходя из требуемого соотношения оксидов алюминия и кремния в готовом волокне. Упаривание волокнообразующего раствора проводят в две стадии. На первой стадии волокнообразующий раствор упаривают при давлении от 900 мбар с постепенным снижением до 12 мбар при температуре от 40 до 50°С до достижения 30-40% удаления воды, после чего в упомянутый раствор дополнительно вводят водный раствор из смеси поливинилового спирта, оксихлорида алюминия, силиказоля и воды до первоначального объема. Далее проводят вторую стадию упаривания при давлении от 900 мбар с постепенным снижением до 12 мбар до удаления 30-60% воды до достижения вязкости 750 или 800 П. Технический результат - получение многофиламентных нитей из непрерывного волокна с низкой неровнотой по линейной плотности и бездефектной поверхностью, а также обеспечение повышенного выхода раствора и волокна из него. 1 з.п. ф-лы, 2 ил., 1 табл., 4 пр.

1. Способ получения непрерывного волокна на основе оксида алюминия, который включает приготовление волокнообразующего раствора, состоящего из поливинилового спирта, оксихлорида алюминия, силиказоля и воды, его упаривание, формование многофиламентной нити из волокна-прекурсора и ее термическую обработку, отличающийся тем, что упаривание волокнообразующего раствора проводят в две стадии, на первой стадии волокнообразующий раствор упаривают при давлении от 900 мбар с постепенным снижением до 12 мбар при температуре от 40 до 50°С до достижения 30-40% удаления воды, после чего в упомянутый раствор дополнительно вводят водный раствор из смеси поливинилового спирта, оксихлорида алюминия, силиказоля и воды до первоначального объема и далее проводят вторую стадию упаривания при давлении от 900 мбар с постепенным снижением до 12 мбар до удаления 30-60% воды до достижения вязкости 750 или 800 П.

2. Способ по п. 1, отличающийся тем, что вводимая после первой стадии упаривания смесь поливинилового спирта, оксихлорида алюминия, силиказоля и воды имеет концентрацию от 0,4 до 18%.

| US 4724109 A, 09.01.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2395475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН СМЕШАННОГО ШПИНЕЛЬНО-ГРАНАТОВОГО СОСТАВА | 2021 |

|

RU2776286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

| US 4812271 A1, 14.03.1989. | |||

Авторы

Даты

2025-03-24—Публикация

2024-03-29—Подача