1154246i

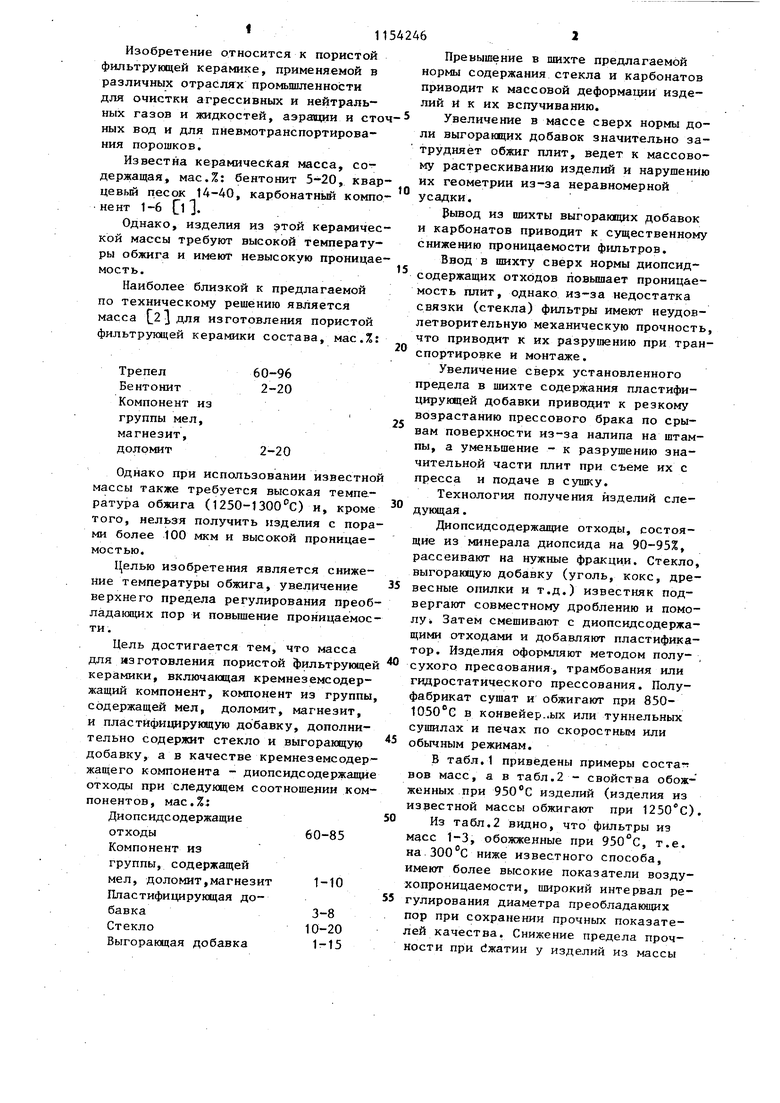

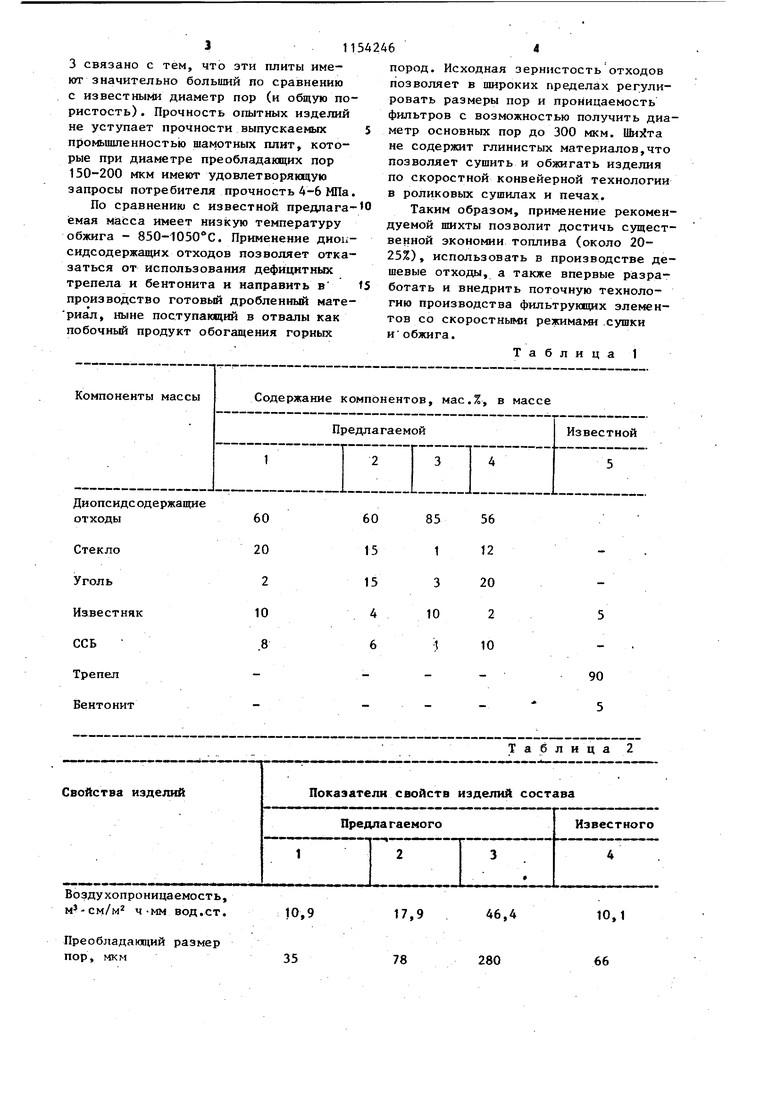

Изобретение относится к пористой Превышение в шихте предлагаемой фильтрующей керамике, применяемой в нормы содержания стекла и карбонатов различных отраслях промьшшенности для очистки агрессивных и нейтральных газов и жидкостей, аэраодаи и сто ных вод и для пневмотранспортирования порошков. Известна керамическая масса, содержащая, мас.%: бентонит 5-20, квар цевый песок 14-40, карбонатный компо нент 1-6 О J. Однако, изделия из той керамичес кой массы требуют высокой температуры обжига и имеют невысокую проницае мость. Наиболее близкой к предлагаемой по техническому решению является масса 23 для изготовления пористой фильтрующей керамики состава, мас.% Трепел 60-96 Бентонит 2-20 Компонент из группы мел, магнезит, доломит 2-20 Однако при использовании известно массы также требуется высокая температура обжига (1250-1300 с) и, кроме того, нельзя получить изделия с пора ми более 100 мкм и высокой проницаемостью. Целью изобретения является снижение температуры обжига, увеличение верхнего предела регулирования преоб ладакшщх пор и повышение проницаемос ти. Цель достигается тем, что масса для изготовления пористой фильтруняде керамики, включающая кремнеземеодержащий компонент, компонент из группы содержащей мел, доломит, магнезит, и пластифицирующую добавку, дополнительно содержит стекло и выгорающую добавку, а в качестве кремнеземсодер жащего компонента - Диопсидсодержащи отходы при следующем соотношении ком понентов, мас.%; Диопсидсодержащие отходы60-85 Компонент из группы, содержащей мел, доломит,магнезит 1-10 Пластифицирующая добавка3-8Стекло 10-20 Выгорающая добавка 1-15 приводит к массовой деформации изделий и к их вспучиванию. Увеличение в массе сверх нормы доли выгорагацих добавок значительно затрудняет обжиг плит, ведет к массовому растрескиванию изделий и нарушению их геометрии из-за неравномерной усадки РЫВОД из шихты выгорающих добавок и карбонатов приводит к существенному снижению проницаемости ф тьтров. Ввод в шихту сверх нормы диопсидсодержащих отходов повышает проницаемость плит, однако из-за недостатка связки (стекла) фильтры имеют неудовлетворительную механическую прочность, что приводит К их разрушению при транспортировке и монтаже. Увеличение сверх установленного предела в шихте содержания пластифицирующей добавки приводит к резкому возрастанию прессового брака по срывам поверхности из-за налипа на штампы, а уменьшение - к разрушению значительной части плит при съеме их с пресса и подаче в сушку. Технология получения изделий следующая . Диопсидсодержащие отходы, состоящие из минерала диопсида на 90-95%, рассеивают на нужные фракции. Стекло, выгорающую добавку (уголь, кокс, древесные опилки и т.д.) известняк подвергают совместному дроблению и помолу i Затем смешивают с диопсидсодержащими отходами и добавляют пластификатор. Изделия оформляют методом полу- , сухого прессования, трамбования или гидростатического прессования. Полуфабрикат сушат и обжигают при 850lOSO C в конвейер..ых или туннельных сушилах и печах по скоростным или обычным режимам. В табл.1 приведены примеры соста ВОВ масс, а в табл.2 - свойства обожженных при изделий (изделия из известной массы обжигают при ). Из табл.2 видно, что фильтры из масс 1-3, обожженные при 950°С, т.е. на ниже известного способа, имеют более высокие показатели воздухопроницаемости, широкий интервал регулирования диаметра преобладающих пор при сохранении прочных показателей качества. Снижение предела прочности при Сжатии у изделий из массы

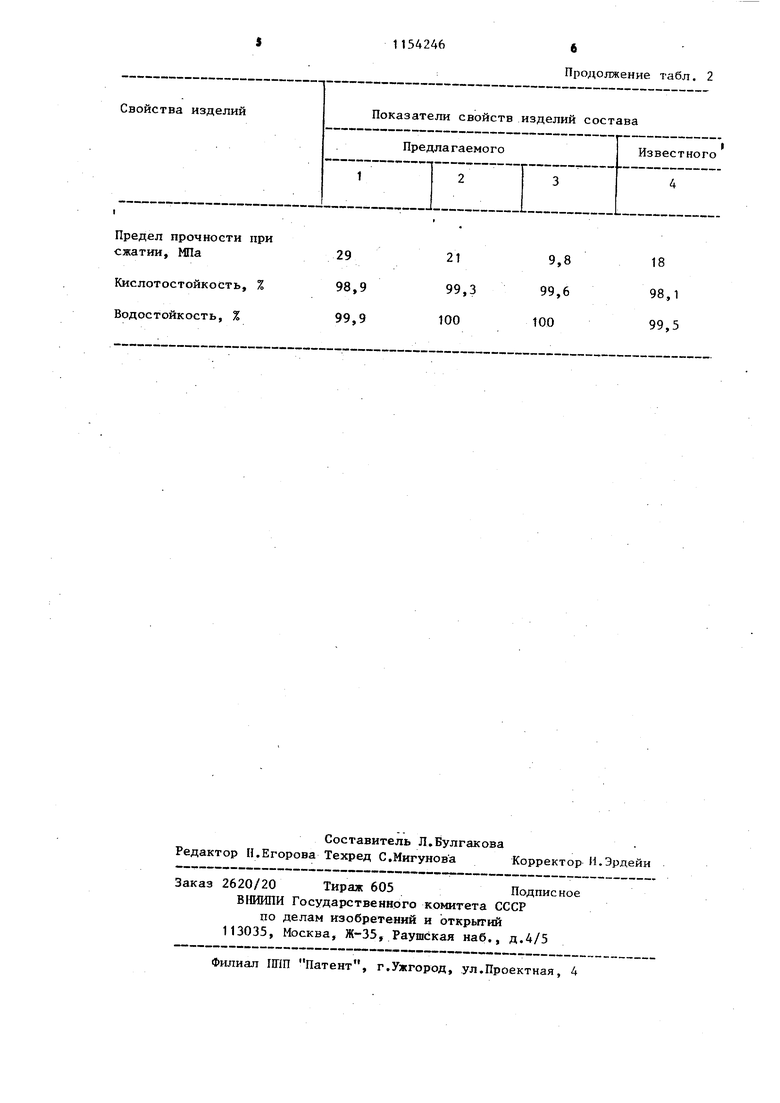

3 связано с тем, что эти плиты имеют значительно больший по сравнению с известными диаметр пор (и общую пористость) . Прочность опытных изделий не уступает прочности выпускаемых промьшшенностью шамотных плит, которые при диаметре преобладающих пор 150-200 мкм имеют удовлетворяющую запросы потребителя прочность 4-6 МПа.

По сравнению с известной предпагаёмая Масса имеет низкую температуру обжига - 850-1050С. Применение диопсидсодержащих отходов позволяет отказаться от использования дефицитных трепела и бентонита и направить в производство готовьй дробленный материал, ныне поступающий в отвалы как побочный продукт обогащения горных

пород. Исходная зернистость отходов позволяет в широких пределах регулировать размеры пор и проницаемость фильтров с возможностью получить диаметр основных пор до 300 мкм. не содержит глинистых материалов,что позволяет сушить и обжигать изделия по скоростной конвейерной технологии в роликовых сушилах и печах.

Таким образом, применение рекомендуемой шихты позволит достичь существенной экономии топлива (около 2025%), использовать в производстве дешевые отходы, а также впервые разработать и внедрить поточную технологию производства фкльтрукщих элементов со скоростными pejKHMatsi .сушки иобжига.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористой фильтрующей керамики | 1978 |

|

SU687029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| Масса для изготовления пористой фильтрующей керамики | 1981 |

|

SU1004302A1 |

| Керамическая масса для изготовления фильтрующей керамики | 1978 |

|

SU1004300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2327666C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517133C2 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Керамическая масса для изготовления фильтрующих изделий | 1982 |

|

SU1090674A1 |

| Композиция для изготовления фильтра | 1983 |

|

SU1151525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА И ЕЕ СОСТАВ | 2008 |

|

RU2380340C1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ФИЛЬТРУЮЩЕЙ ЦЕРАМЖИ, включающая кремнйземсодержащий компонент, компонент из группы, содержащей мел, доломит; магнезит, и пластифицирующую добавку, отличающаяся тем, что, с целью снижения температуры обжига, увеличения верхнего предела регулирования преобладающих пор и повьпцения проницаемости, она дополнительно содержит стекло и выгоракяцую добавку, а в качестве кремнеземсодержащего компонента - диопсидсодержащие отходы при следующем соотношении компонентов, мас.%: Диопсидсодержащие отходы60-85 Компонент из группы, содержащей мел, доКО ломит, магнезит 1-10 Пластифицирующая добавка3-8 Стек.-; о 10-20 Выгорающая добавка 1-15

Диопсидсодержащие

60 отходы Показатели Свойства изделий

Воздухопроницаемость, м См/м ч-мм вод.ст.

Преобладаюпшй размер пор, мкм

56

85

Таблица 2

Известного

Предла гаемого 4

46,4

10,1

17,9

66

280

78 свойств изделий состава

Предел прочности при сжатии, МПа

Кислотостойкость, % Водостойкость, %

Продолжение табл. 2

18

9,8 99,6

98,1

99,5 100

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса для изготовления фильтрующей керамики | 1978 |

|

SU1004300A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления пористой фильтрующей керамики | 1978 |

|

SU687029A1 |

Авторы

Даты

1985-05-07—Публикация

1984-03-29—Подача