СО

О

да

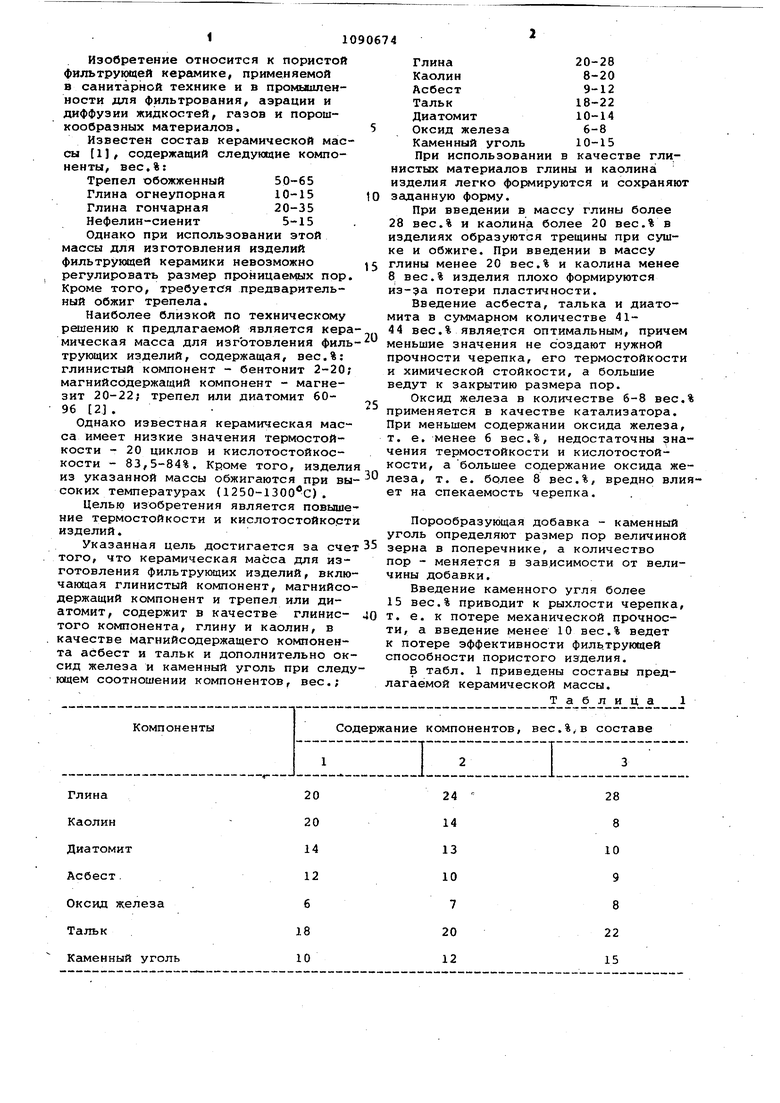

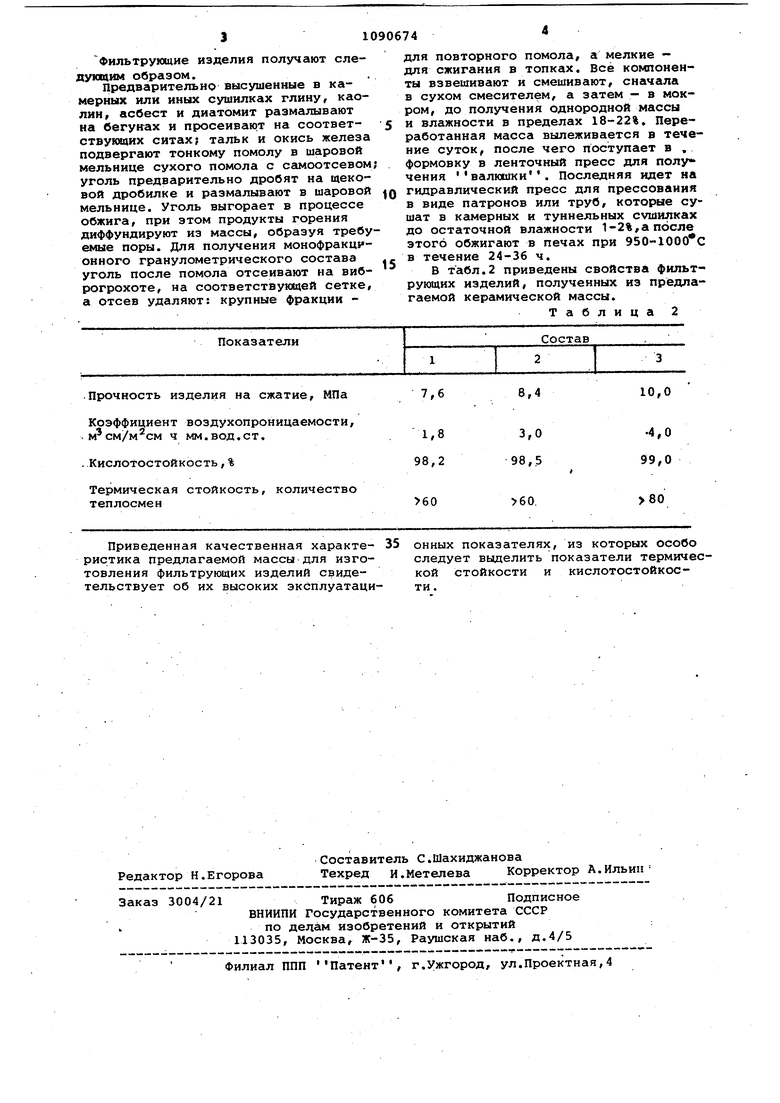

Изобретение относится к пористой фильтру1ои1ей керамике, применяемой в санитарной технике и в промышленности для фильтрования, аэрации и диффузии жидкостей, газов и порошкообразных материалов. Известен состав керамической массы (11, содержащий следующие компоненты, вес,%: Трепел обожженный 50-65 Глина огнеупорная 10-15 Глина гончарная 20-35 Нефелин-сиенит 5-15 Однако при использовании этой массы для изготовления изделий фильтрующей керамики невозможно регулировать размер проницаемых пор Кроме того, требуется предварительный обжиг трепела. Наиболее близкой по техническому решению к предлагаемой является кера мическая масса для изготовления филь трующих изделий, содержащая, вес.%: глинистый компонент - бентонит 2-20; магнийсодержащий компонент - магнезит 20-22; трепел или диатомит 6096 2. Однако известная керамическая масса имеет низкие значения термостойкости - 20 циклов и кислотостойкоскости - 83,5-84%. Кроме того, издели из указанной массы обжигаются при вы соких температурах (1250-1ЗОО С). Целью изобретения является повыше ние термостойкости и кислотостойкорт изделий. Указанная цель достигается за сче того, что керамическая масса для изготовления фильтрующих изделий, вклю чающая глинистый компонент, магнийсо держащий компонент и трепел или диатомит, содержит в качестве глинистого компонента, глину и каолин, в качестве магнийсодержащего компонента асбест и тальк и дополнительно ок сид железа и каменный уголь при след ющем соотношении компонентов, вес.; Глина20-28 Каолин8-20 Асбест9-12 Тальк18-22 Диатомит10-14 Оксид железа 6-8 Каменный уголь 10-15 При использовании в качестве глинистых материалов глины и каолина изделия легко формируются и сохраняют заданную форму. При введении в массу глины более 28 вес.% и каолина более 20 вес.% в изделиях образуются трещины при сушке и обжиге. При введении в массу глины менее 20 вес.% и каолина менее 8 вес.% изделия плохо формируются потери пластичности. Введение асбеста, талька и диатомита в суммарном количестве 4144 вес.% является оптимальным, причем меньшие значения не создают нужной прочности черепка, его термостойкости и химической стойкости, а большие ведут к закрытию размера пор. Оксид железа в количестве 6-8 вес.% применяется в качестве катализатора. При меньшем содержании оксида железа, т. е. менее 6 вес.%, недостаточны значения термостойкости и кислотостойкости, а большее содержание оксида железа, т. е. более 8 вес.%, вредно влияет на спекаемость черепка. Порообразующая добавка - каменный уголь определяют размер пор величиной зерна в поперечнике, а количество пор - меняется в зависимости от величины добавки. Введение каменного угля более 15 вес.% приводит к рыхлости черепка, т. е. к потере механической прочности, а введение менее 10 вес.% ведет к потере эффективности фильтрующей способности пористого иэгделия. В табл. 1 приведены составы предлагаемой керамической массы. Таблица 1

Фильтрующие изделия получают следующим образом.

Предварительно высушениые в камерных или иных сушилках глину, каолин, асбест и диатомит размалывают на бегунах и просеивают на соответствукяцих ситах; тальк и окись железа подвергают тонкому помолу в шаровой мельнице сухого помола с самоотсевом уголь предварительно дробят на щековой дробилке и размалывают в шаровой мельнице. Уголь выгорает в процессе обжига, при зтом продукты горения диффундируют из массы, образуя требуемые поры. Для получения монофракционного гранулометрического состава уголь после помола отсеивают на виброгрохоте, на соответствующей сетке, а отсев удаляют: крупные фракции для повторного помола, а мелкие - для сжигания в топках. Все компоненты взвешивают и смешивают, сначала в сухом смесителем, а затем - в мокром, до получения однородной массы и влажности в пределах 18-22%. Переработанная масса вылеживается в течение суток, после чего поступает в , формовку в ленточный пресс для полу чения валюшки. Последняя идет на гидравлический пресс для прессования в виде патронов или труб, которые сушат в камерных и туннельных сушилках до остаточной влажности 1-2%,а после зтого обжигают в печах при 950-1000 С в течение 24-36 ч.

В табл.2 приведены свойства фильтрующих изделий, полученных из предлагаемой керамической массы.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1020402A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| Керамическая масса | 1981 |

|

SU979297A1 |

| Керамическая масса | 1978 |

|

SU767068A1 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

КЕРАМИЧЕСКАЯ МАССА ДЛЯ Й31ЮТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ИЗДЕЛИЙт включающая глинистый компонент, магнийсодер ГГ(рйЗ||;:л ; ;/.,.. | ,, :-:л у- -ма ж I , жащий компонент и трепел или диатомит, отличающаяся тем, что, с целью повышения термостойкости и кислотостойкости изделий, она в качестве глинистого компонента содержит глину и каолин, в качестве магнийсодержащего компонента асбест и тальк и дополнительно оксид железа и каменный уголь при следукщем соотношении компонентов, вес.% 20-28 Глина . 8-20 Каолин Асбест 9-12 Тальк 18-22 10-14 Диатомит 6-8 Оксид железа Каменный уголь 10-15

Прочность изделия на сжатие, МПа

Коэффициент воздухопроницаемости, м ч мм.вод.ст.

Кислотостойкость,%

Термическая стойкость, количество теплосмен

Приведенная качественная характе- 35онных показателях, из которых особо

ристика предлагаемой массы для изго-следует выделить показатели термичестовления фильтрующих изделий свиде-кой стойкости и кислотостойкостельствует об их высоких эксплуатаци-ти.

8,4

10,0

4,0

3,0 99,0 98,5

80

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU403643A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления пористой фильтрующей керамики | 1978 |

|

SU687029A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-05-07—Публикация

1982-08-13—Подача