I

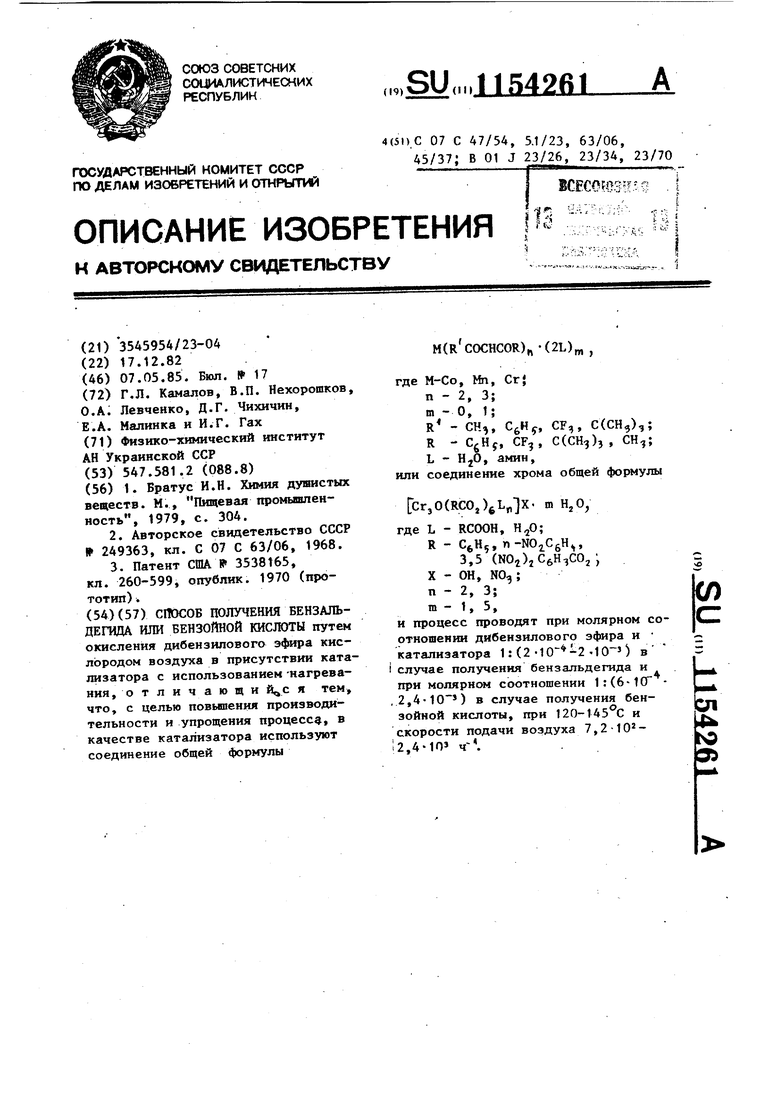

Изобретение относится к органической химии,.а именно к способу получения альдегидов или органических кислот, и предназначено для получения бензальдегида (используемог в качестве сырья для получения душистых веществ) или бензойной кислоты (консерванта силоса и пр.) из дибензилового эфира, являющегося отходом производства бензилового спирта, бензилцеллюлозы,бензилацетата, бензойной кислоты.

Известен способ получения бензал дегида путем окисления толуола в паровой фазе кислородом воздуха в присутствии катализаторов - окислов молибдена и тория, нанесенных на феррохром. Смесь паров толуола и воздуха, взятых во взрывобезопасном соотношении, пропускают при 530-600°С через трубки, заполненные катализатором. В результате реакции образуется смесь, содержащая непрореагировавший толуол, бензапьдегид, пары воды, окись и двуокись углерода i .

Недостатками данного способа являются большая энергоемкость процесса, обусловленная необходимостью проведения его при высоких, температурах, и использование дорогостоящего катализатора.

Известен способ получения бензойной кислоты окислением смеси, содержащей 10% толуола и 89,8% бензойной кислоты, кислородовоздушной смесью (76% кислорода) в присутствии катализатора --0,1% карбоната кобальта или марганца - и промотора - 0,1% бромистого натрия - при 140-170°С. В реактор непрерывно загружают 36,6 кг/ч толуола и непрерьюно выгружают 16,5 кг/ч расплавленной бензойной кислоты. Избыток толуола возвращают в реактор. Выход бензойной кислоты 90-96% при конверсии толуола 36% L2j

Недостатками указанного способа являются неполная конверсия толуола, что усложняет отделение целевого продукта, и проведение процесса в избытке расплава бензойной кислоты.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения бензальдегида или бензойной кислоты путем окисления дибензило1542612

вого эфира кислородом воздуха в присутствии нафтената или 2-этилгексаноата кобальта, используемого в качестве катализатора, при кон5 центрации 6 мас.%, 175-195°С,скорости подачи воздуха 45 л/ч. Выход бензальдегида 63,8-70,8%, выход бен зойной кислоты 5,8-8,0%. Производительность процесса 413,9 - (1 условная единица) з.

Недостатками известного способа являются большая энергоемкость вследствие вьк:окой температуры, использование водяного пара, что усложняет технологию, и большая продолжительность процесса.

Цель изобретения - повьшение производительности и упрощение процесса.

Поставленная цель достигается тем, что согласно способу получения бензальдегида или бензойной кислоты путем окисления дибензилового эфира кислородом воздуха в присутствии катализатора с использовЗнием нагревания в качестве катализатора используют соединение кобадьта или марганца, или хрома общей формулы

М(ЕСОСНСОЮ„-(2Ь)

Т) )

М п

Со, Мп, Сг; 2, 3; О, 1;

m R

СН,, , CF, С(СН,)з; R L СИ,, СбН, CF,,C(. HjO, амин, соединение хрома общей формулы

Сг,0(КС02).гаН20

где L - RCOOH,

R - , п- ,

3,5 (N02)jCg,H,C025 X - ОН, N0,;

п - 2. 3;

m - 1, 5, .

и процесс проводят при молярном соотношении дибензилового эфира и катализатора 1:(2ЧО - в случае получения бензальдегида и при молярном соотношении 1;(6-10 2,4-10) в случае получения бензойной кислоты, при 120-145с и скорости подачи воздуха 7,2-10 -2,4.10 (36-120 л/ч).).

Выход бензальдегида 74-86Z, выход| бензойной кислоты 78-98%. Проичво-. дительность процесса 1,1-12,1 условных единиц.

П.р и м е р 1. В реактор барботажного типа емкостью 0,1 л, снабженный нисходящда холодильнике и капельной воронкой с уравнителем давленияj загружают 50 г дибензилового эфира и 0,02705 г дибензоилметаната кобальта (II) (молярное соотношение дибензилЬвьй эфир : катализатор 1 : 2,0-10) и в реакционную массу при и объемной скорости воздуха 2,4tO ч непрерывно в течение 2,5 ч прибавляют 120 г дибензиловрго эфира. Образующийся бензалъ;дегид выносится воздухе из сферы реакции, конденсируется в холодильнике и улавливается в охлаяздаемом приемнике. В дальнейвем беизальдегид отделяют от воды, суват хло614

ристьм кальцием и подвергают- перегонке в вакууме.

Получают 142 г (78%) бензальдегида. Т.кип. 60-62 С при 10 мм рт.ст,, D 1,5459J содержание основного вещества 98-99,5%.

Оставшийся кубовый остаток после промывки 5-10%-ньм раствором соляной кислоты перекристаплизовывают из воды, получают 44,1 г (21%) бензойной кислоты. Т.пл. 121-122с; содержание основного вещества 99%..

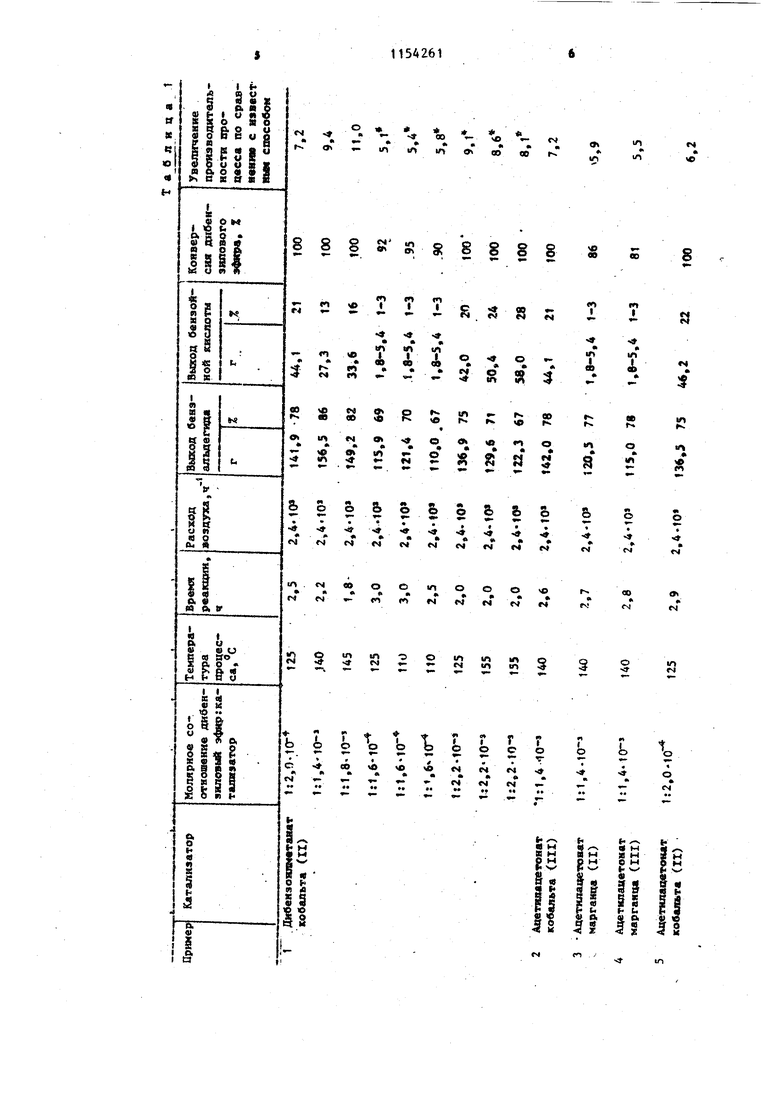

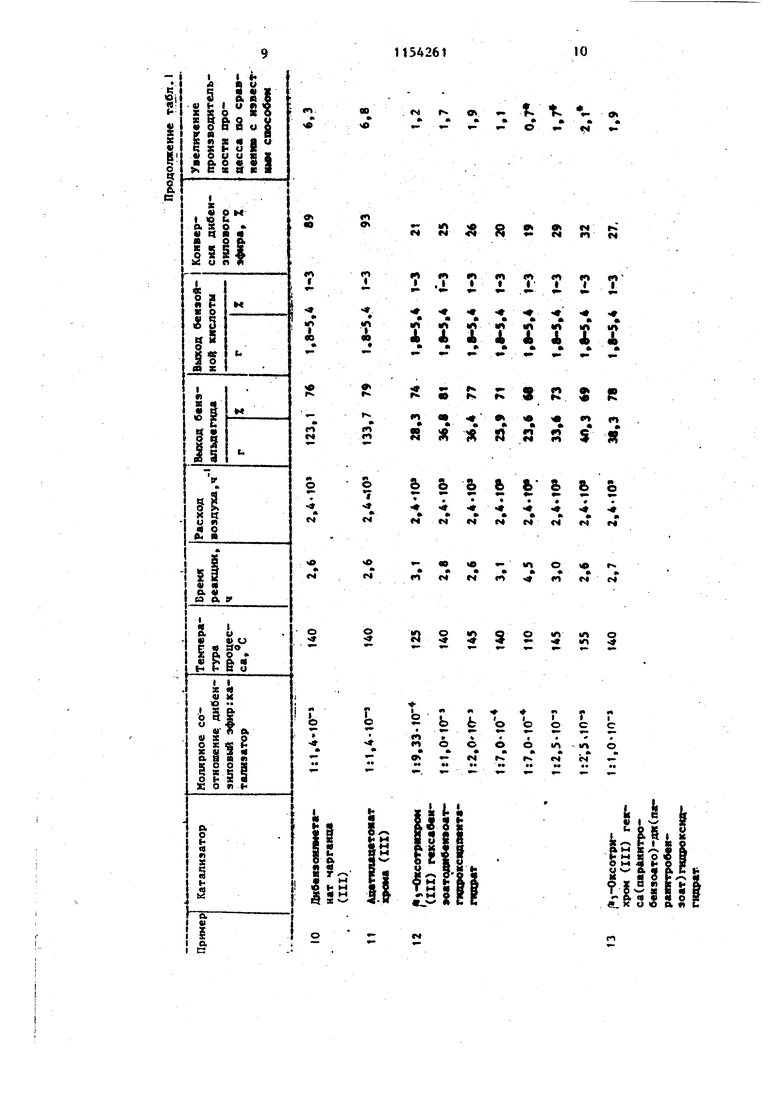

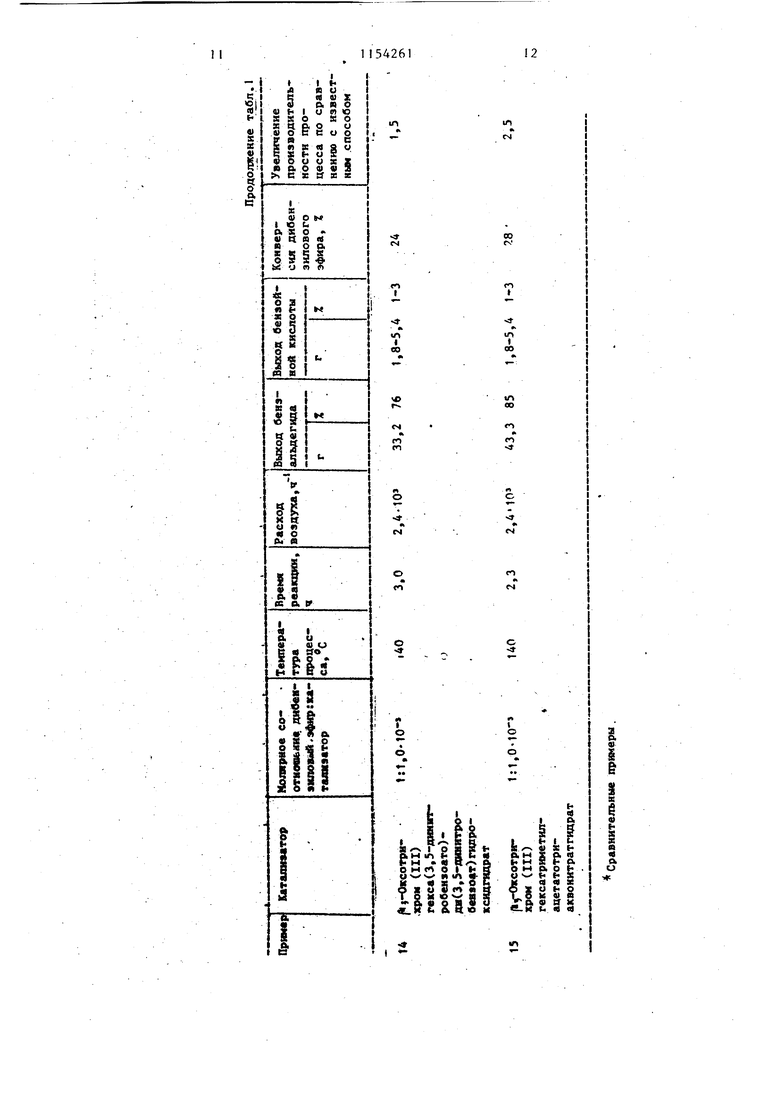

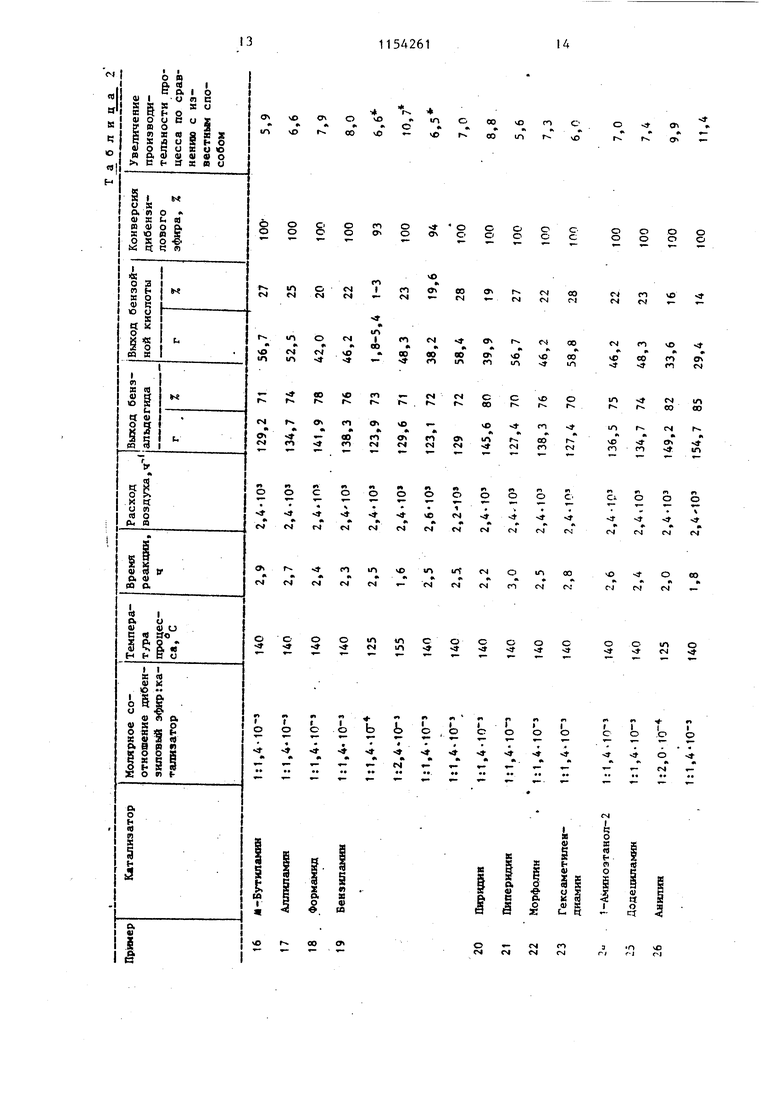

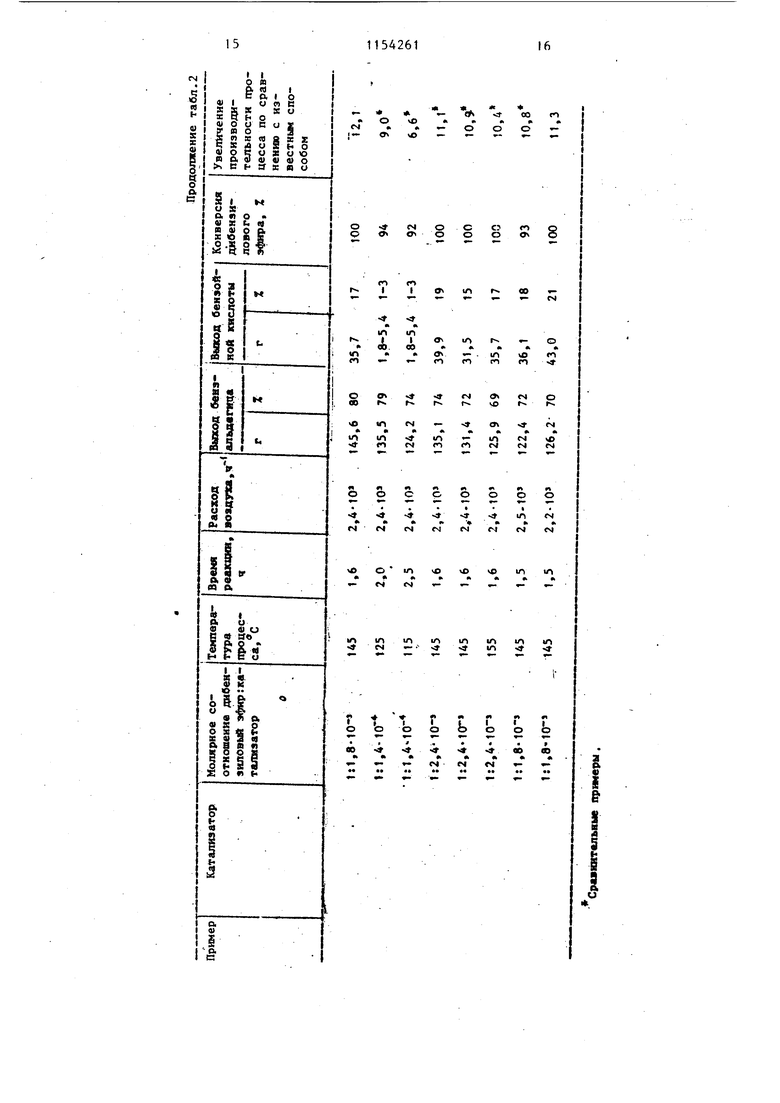

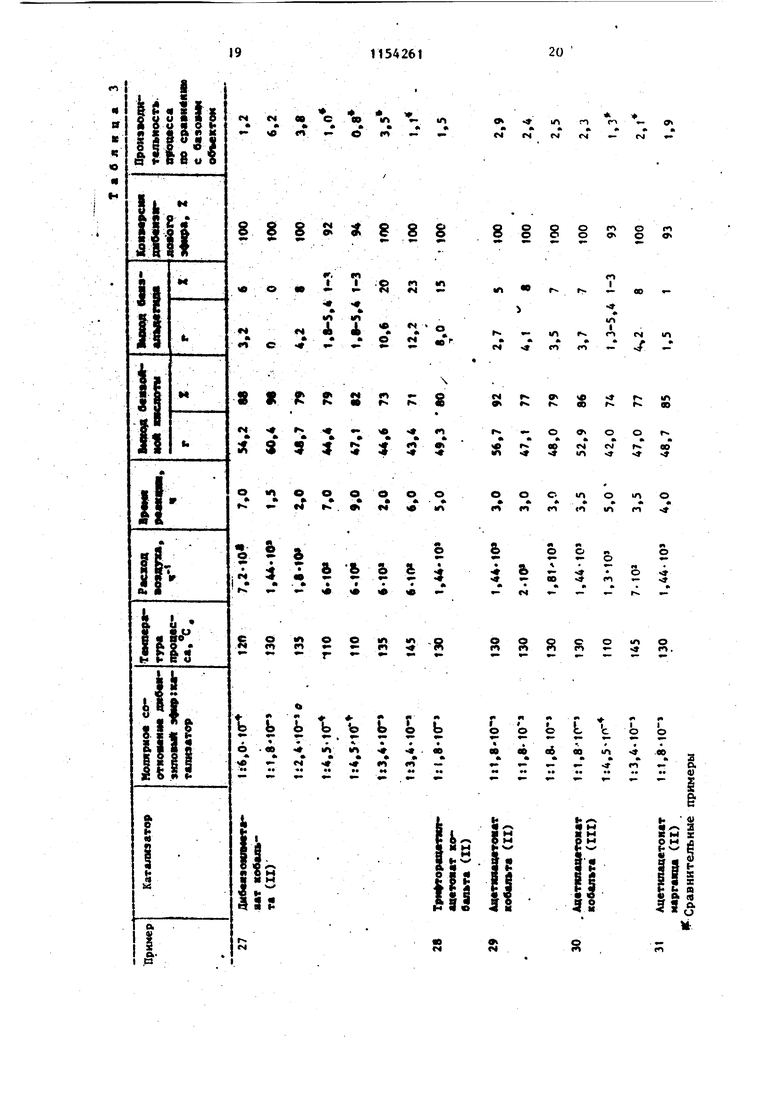

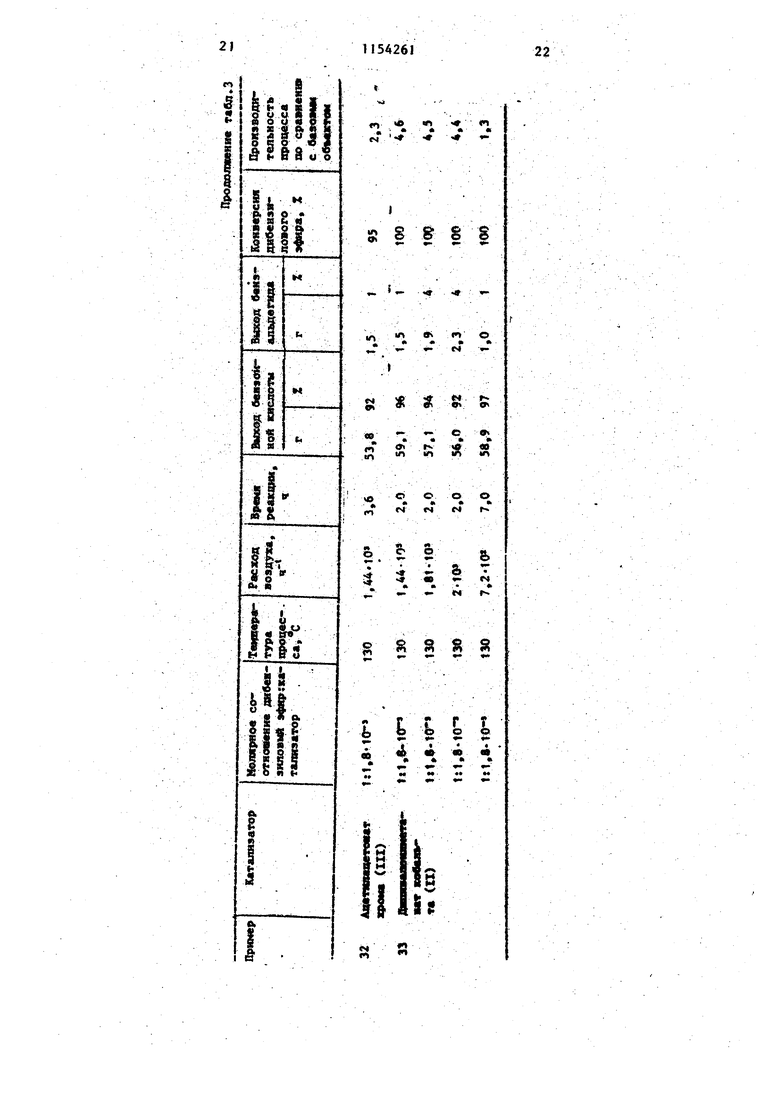

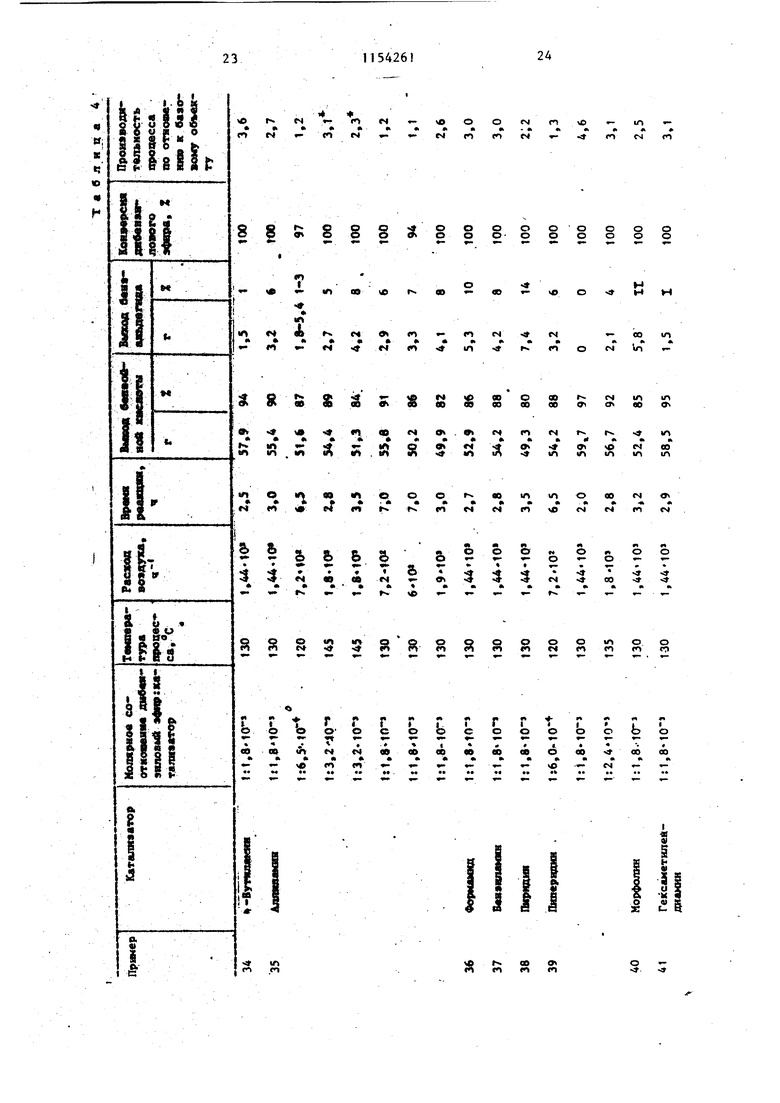

П р и м е if ы 2-26. Процесс проводят аналогично примеру 1. Результаты окисления дибензилового з4йра до бензальдегида в присутствии jfi -дикетонатов ма:рганца, кобальта и карбоксилатов хрома приведены в в табл., в присутствии аддуктов ацетидацетоната кобальта (Ц)общей формулы Со(СН,СОСНСОСН,)г 2 L - в табл. 2.

ю

СЧ

1Л

«о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки бензойной кислоты | 1987 |

|

SU1766250A3 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ | 2007 |

|

RU2335341C1 |

| Способ получения бензойной кислоты или бензоата натрия | 1988 |

|

SU1779241A3 |

| Способ получения бензальдегида | 1989 |

|

SU1657488A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОГО АЛЬДЕГИДА | 1935 |

|

SU46572A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ БЕНЗОЙНОЙ КИСЛОТЫ | 2011 |

|

RU2481324C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ | 2023 |

|

RU2815019C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2152381C1 |

| Способ получения карбоксиалкенамидоцефалоспоринов, или их сложных эфиров, или их солей с щелочными металлами | 1984 |

|

SU1500163A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ | 1966 |

|

SU187767A1 |

СПОСОБ ПОЛУЧЕНИЯ БЕНЗАЛЬДЕГИДА ИЛИ БЕНЗОЙНОЙ КИСЛОТЫ путем окисления дибензилового эфира кислородом воздуха в присутствии катализатора с использованием -нагревания, отличающи я тем, что, с целью повышения производительности и упрощения процессу в качестве катализатора используют соединение общей формулы M(RcoCHCOR)n-

8

«о

Я

I

.

|.

ш v

г

о

tr

1Л

ОО

«|

м «Ч

О

1П

м

ь

«

о

siЧ

И

I

t.

Л, «

r «4

r

e

«

M «.

f

о«

o

ЧОCOC1 r

«о

ir

40NO

§ § 8

tH p о о о Ch о о о о

8 8

о

г. ffсо

л л. «ч II л о%. «ч о

г. - СЧ М М «ч

4Л

m

О СЧ Q. Р ю « -5 -

JS 2 $ и S ;:

. , ,«в 1- « .ее

9 Ф ь- г « 0 « « г о « . п «ч сч со «

& о & .& & 00 о

. llii.Ч - «-

#

«

J

еТ

«f . о О 1Л p о «п «л Ю Г« «ч счсч СЧ

п

«1 I

о

«S сч «ч

(Ч

г

«ч I

в . h Ю со

14

И

« «п

so

1А

sr

о о

г ч

и

г

S3

г

к «е

- о

сч

о

«

сч

т «п 2. о S

м

е

- оГ

1Л

УГ f4

п еч

«

«ч

сч (Ч

«ч

л «л

сч о

«

сч сч

S я S я и S S S S

§

о о

. «м«I«

& ъ .ь ь ь ь с

« м csf

г г

о t

Ь о

о о

м ЧГ

ISj

«ч

I

i

a

S

о и и в X

tssil

I

g

г

S о

ч i 9

«

л,

«

fi

к «

Ю

р

I г

§

§

S 5 S

I « я a «

pa (X

о

ь

rvj г.

4h«kt -««

Г4 Г4 « Г4 « N П СЧ

.7 7 7 7 7 7 7

« . 1

-f « -9

S J S J J I i

r «r r%«t««r.

« « л т

«

Я it; Ж ;:} 8 я S я

§ I ё § I I II

#

.-

МГ4((4

«В«е«-ЩО«(Г

тгГмеп- «пг«еТ

Vt о m о о 1Г) Ю о

.«tf

«V « «iw « V «

Sbfcooocc

« . . It о о о о 1Л - и о

««««kik

(f г- ц г р гч «« «

«

5

о о

о

о о

о

vO

l

о

to см

4t г

м to

1Л 00

-

о -

1Л

- еч

-

(N

О

ео

ч V)

1Л

О

ч

о -

«чА«

--т-ГМ

с о

о о

с

п о

8

о

o

со . см

«О W

о - . 1Л kO

со

-

«

ot

в

«S

см (

о г t.

г

f

so

о

1Л

« «м

1Л -

(Ч

я

чО см «П ПГ

см

-

«3-

м

1Л

Ik

«

г

ч

м

«м

см

0 о

хО

vO

VO

1О

««

- см

«л

1Л

1Л

т

«л 1Л -

st

S

ш

t

г t

I

ь

о о

о

«о чг в

-4 00 «о

h««

f. рч|

м -

Пример 27. В реактор барботажного типа емкостью 0,1 л, снабженный обратньм холодильником, загружают 50 г дибензилового эфира, 0,08115 г дибензоилметаната кобальта (II) (молярное соотношение дибензиловый эфир;катализатор 1:6.10) и при в течение 7 ч через реакционную смесь барботируют воздух с объемной скоростью 7,2 10 ч . Затем оксидат промывают 2-3 раза (по 30 мл) 5-10%-ным раствором соляной кислоты и перекристаллизовывают из воды. Получают 54,2 г (88%) бензойной кислоты.

Из объединенных кислых промывных вод и маточника экстракцией бензолом и последующим фракционированием в вакууме ВЕ щеляют 3,2 г (6%) бензальдегида.

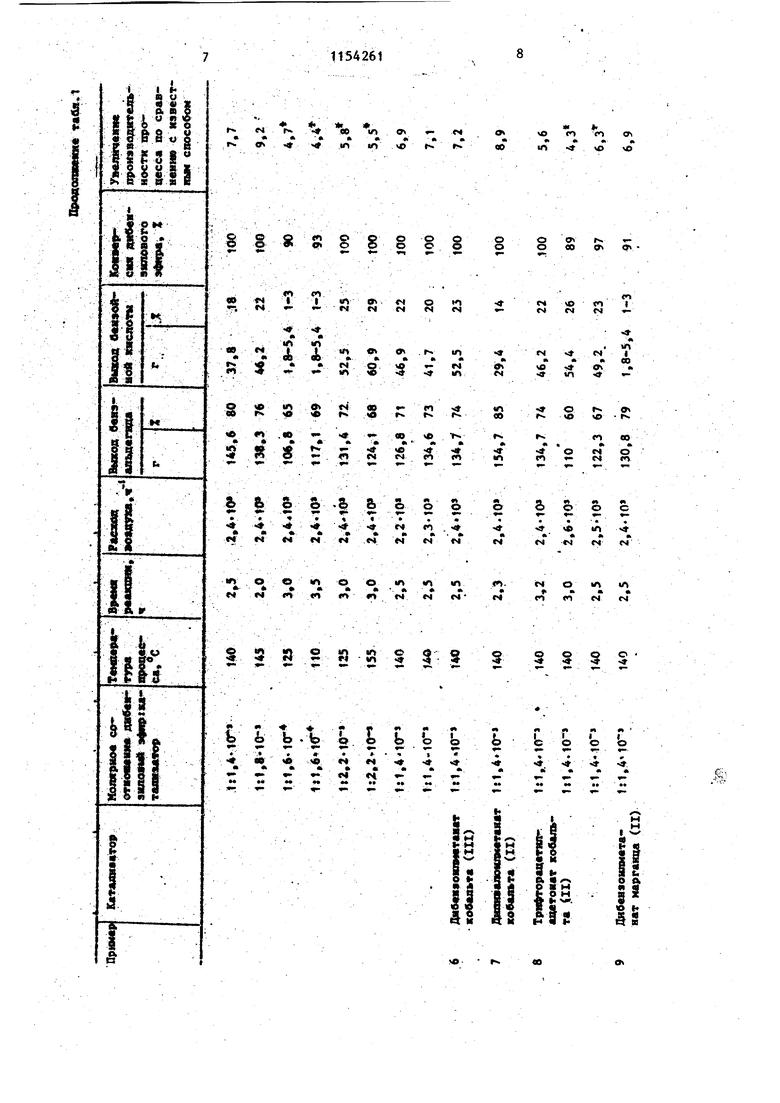

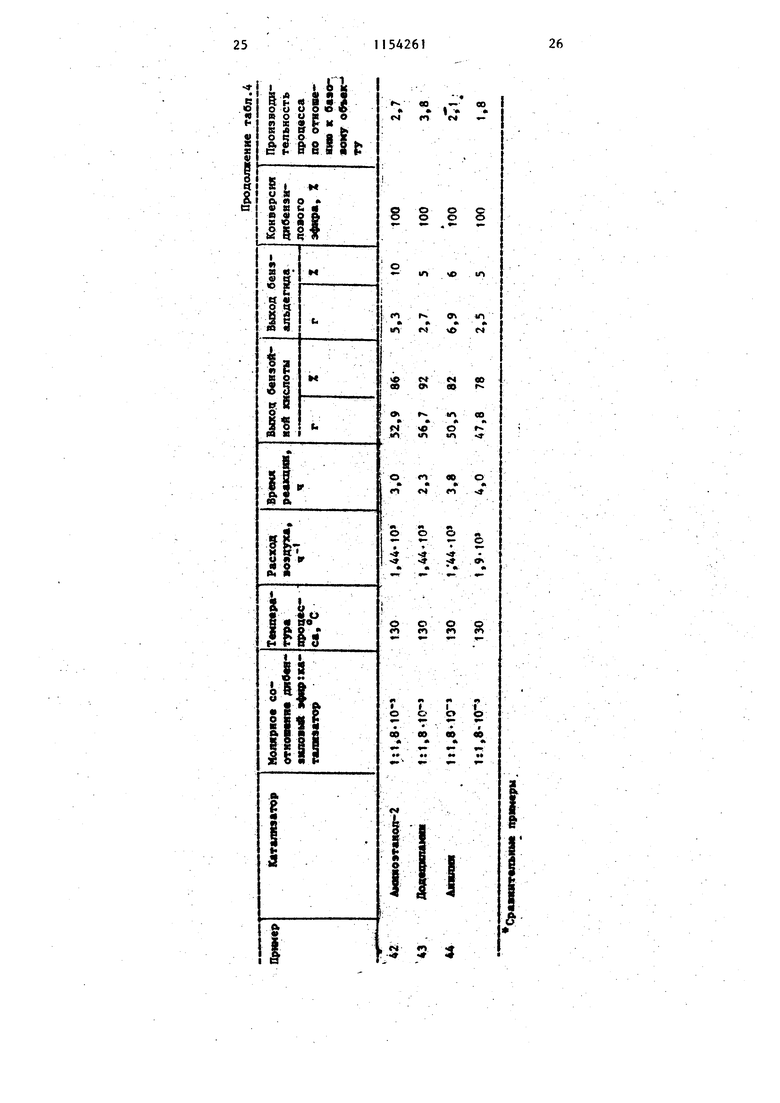

Примеры 28-44. Процесс проводят аналогично примеру 27.

Результаты окисления дибензилового до бензойной кислоты в присутствии /3-дикетонатов хрома, марганца и кобальта приведены, в табл.3, в присутствии аддуктов ацетнлацетоната кобальта (II) общей формулы Со (СН ,COCHCOCH-j) - 2L в табл.4.

«ч со о 1П 1Л «о flw Ott If

8 S 8 S 8 8 §

« « W-«M «M««Ц

r.Vl

tI .p m m

К f

rt

« AJk . «г- О

« e 7 -Г- S 2 8 «1 8 Г ;: 8 «ч г «S5:l5t

О «n e о о о о о

1

« . . . . «

- МК.в г« «мч

г I а

& & & &

V : S 2 2 S :«

Г4

,Si

So Vt о о МЧ «t -Q

lls Л SS

4 A«t «kM- M

Ь Ь b b Ь I b

О «В м 1Л Ш . «о

-

t4

Зг

r ем

й« -ф «Л 1Л П гл

в

м гч см м - «м 8О о о г

m о о о о ON

1 Г - ОО

,

«л

.F- 1Л 1 ем

п

« « - чГ

О1 1 O в г

«л

О Г г «О г

00 1. - о e л n «h в г« во sr m 4 «

о

о о о л о in

Л « «Л f Ш Г

м«чм

. Ов.

в

в- РО- «

«S ---1 -

8 S S S 2 5

If

L -c Ь

о о о

о

. -...

«о е6 «оin

: g

- --чГго

(Ц

«-Ч

М

ga 5 М

f-v- Р

S - 5

ill о 9 О О «« (М см г оо Ш -4- 9

ll

.. H

о u ч

is И,, II §8 Si I

nS L И

S

AIa мо о

в I« яь «

п « о

я о л

I 5 § g

wt

M

I

I

о

« tfo

CO .- eo

I

«n CM S g S

- 1Г VO

«Л 1 № in

j

irt f чо г

M «o

e Ot e fN.

9i I in «O

о t

2J

.«rt «n «n -

О Л О

f v eo

0«

-о

«

ff

S S 8

Л«

Ь fc.

t t

ep eo Ш «0

, si л

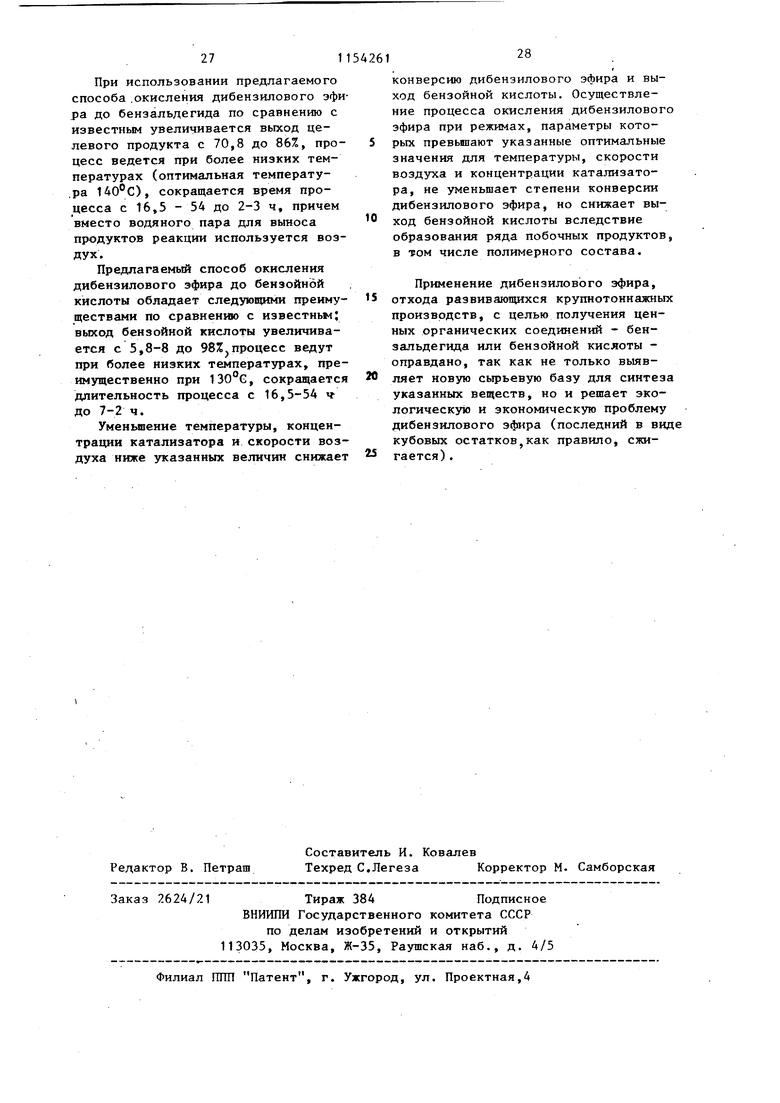

При использовании предлагаемого способа .окисления дибензилового эфира до бензальдегида по сравнению с известным увеличивается выход целевого продукта с 70,8 до 86%, процесс ведется при более низких температурах (оптимальная температу,ра 140С), сокращается время процесса с 16,5 - 54 до 2-3 ч, причем вместо водяного пара для вьгаоса продуктов реакции используется возДУх.

Предлагаемый способ окисления дибензилового эфира до бензойной кислоты обладает следующими преимуществами по сравнению с нзвестньм; выход бензойной кислоты увеличивается с 5,8-8 до 98%.процесс ведут при более низких температурах, преимущественно при , сокращается длительность процесса с 16,5-54 ч до 7-2 ч.

Уменьшение температуры, концентрации катализатора и скорости воздуха ниже указанных величин снижает

конверсию дибензилового эфира и выход бензойной кислоты. Осуществление процесса окисления дибензилового эфира при режимах, параметры которых превьвпают указанные оптимальные значения для температуры, скорости воздуха и концентрации катализатора, не уменьшает степени конверсии дибензилового эфира, но снижает выход бензойной кислоты вследствие образования ряда побочных продуктов, в том числе полимерного состава.

Применение дибензилового эфира, отхода развивающихся крупнотоннажных производств, с целью получения ценных органических соединений - бензальдегида или бензойной кислоты оправдано, так как не только выявляет новую сырьевую базу для синтеза указанных веществ, но и решает экологическую и экономическую проблему дибензилового эфира (последний в вид кубовых остатков,как правило, сжигается) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Братус И.Н | |||

| Химия душистых вецеств | |||

| М., Пищевая промышленность, 1979, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-05-07—Публикация

1982-12-17—Подача