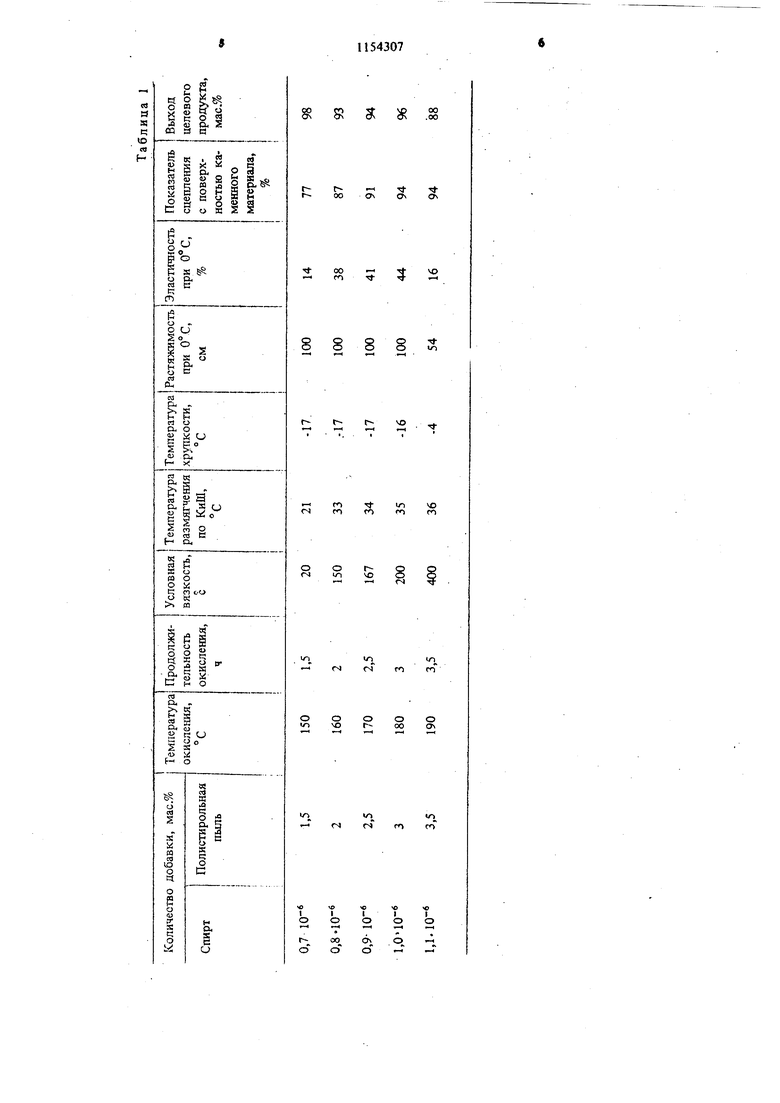

1 Изобретение относится к способам получения органических вяжуших из каменноугольных продуктов коксохимического производства и может быть использовано в углехнмитеской промышленности, а также при производстве вяжуп.шх непосредственно на асфальтобетонных заводах, в лорожно-строительных организациях. Смолоперегониые цехи на коксохимических заводах производят, главным образом, мэловязкие каменноугольные вяжуише с условной вязкостью 5-200 с по Cj с содержанием воды до 16 мас.% (сырая камен ноугольная смола). Они не пригодны для строительства усовершенствованных дорож}{ых покрытий вследствие длительности формирования структуры дорожных дегтебетонов. Бе на таких вяжущих обладают малой прочностью и неудовлетворительными водными свойствал:и и морозостойкостью из-за низкой вязкости самого вяжущего и низкой их пластичности. Кроме того, отсутствуют эластические свойства в области отри цательных температур. Загущение маловязких каменноугольных вяжущих на асфальтобетонных заводах прово дят их термоокислением по компрессорной или бескомпрессорной технологии. Процессу термоокислешш предшествует обезвоживание вяжущих, которое длится 10-12 ч. Время проведения процесса термоокисления по компрессорной технологии колеблется в пре делах 14-18 ч, по бескомпрессорной 6-8 ч Выход готового продукта 70г-80 мас.%. Это значительно повыщает стоимость вяжущего, а . такде ухудщает условия труда на таких предприятиях. Известен способ получе1шя вяясущего для дорожных покрытий путем окисления при 180-200С, расходе воздуха 15-25 л/кг.мин в течение 20-30 мин остаточных продуктов от дистилляции поглотительного масла, пред варительно насыщенных бензольными углеводородами коксового газа 1 . Однако вяжущее с малым интервалом iin тичности не обладает эластическими свойства ми, вследствие чего бетонные смеси на его основе имеют узкие температурные интервалы укла1цси и уплотнения, не позволяющие транспортировать их на большие расстояния. Это значительно сокращает сроки строительного сезона. Наиболее близким к изобретению является способ получения каменноугольного вяжутдего для дорожного строительства путем окисления кислородом воздуха при перемешивании смеси каме1шоугольного дегтя и в сокомолекулярной добавки - резиновой 7 крьппки, взятой в количестве мас.% на смесь, при 135-150°С в течение 1215 ч 2. Недостатками известного способа являются его высокая энергоемкость (процесс с учетом обезвоживания длится сутки при высокой температуре) и 1П1зкий выход це- . левого продукта 75 мас.%. Кроме того, полз аемое вяжущее имеет малую растяжимость в области низких температур и не обладает эластичностью, а бетоны на. его основе имеют высокие значения водонасыщения, набухания, козффициента теплоустойчивости и низкое значение коэффициента длительной водоустойчивости. Таким образом, нзвесгаый способ получения вяжущего не обеспечивает достаточного качества дорожного покрытия. Лель изобретения - повышение качества и выхода целевого продукта. Поставленная цель достигается тем, что при способе получения каме1гноутольного вяжущего для дорожного строительства путем окисления кислородом воздуха при перемешивании и повышенной температуре каменноугольных дегтей в присутствии высокомолекулярной добавки, в качестве последней используют полистирольную пыль в количестве 2-3 мас.% и 1-ношнол или 1-деканол в количестве (0,8-1,0) 10 мас.% и процесс проводят при 160-180 0. Высокомолекулярный нормальный спирт необходим в вяжущем для интенсификации процесса его обезвоживания. Если его не добавлять в деготь, то обезвоживание каменноугольного вялсущего длится (в зависимости от насыщенности вяжущего водой) 6-12 ч, Высокомолекулярный спирт, образуя мономолекулярный слой на поверхности органического вяжущего, вытесняет менее поверхностноактивный стабилизатор пены и снижает до нуля устойчивость пленок пены. Это позволяет значительно увеличить подвод тепла к вяжущему и обезводить его в течение 1 ч. При содержании высокомолекулярного спирта 0,8-10 мас.% и более до .1,0 10 мас.% его достаточно для образования мономолекулярного вяжу|цего в битумоварочном котле, где он вытесняет менее поверхяостно-активный стабилизатор пены и снижает практически до нуля устойчивость пленок, пузырей и пены, понижая поверхностное натяжение до минимального постоянного значения. При большем расходе спирта он образует нолимолекулярный слой. Эффект от введение высокомолекулярного спирта более 1,0 т«10 мас.% такой же, как и при концентрации его в вяжущем (0,8-1,0) - 10 мас.%. в качестве высокомолекулярного спирта используют: 1-нонанол, СНз(СН2)7 CHiOH, молекулярная масса 144,26 усл. ед., плотность 827,4 кг/м, температура кипения 213°С и 1-,еканол (СНз (CHj)8 , молекулярная масса 158,28 усл. ед., плотность 829,2 кг/м, температура кипения 231С. Каменноугольные дорожные дегти по сво му качеству должны соответствовать требов киям ГОСТ 4641-80, каменноугольные смо лы - ОСТ 1462-80. Полистирольная пыль - порошок белого цвета размером частиц менее 6,3 «Ш м. Она образуется в процессе очистки маточного раствора, отделяемого от суспензионно полистирола на центрифугах, и имеет следу ющие свойства: влажность по массе 6-8%, плотность 1040-1060 кг/м, объемная насып ная масса 680-740 кг/м, удельная поверхность 350-400 , средняя молекулярная масса (9-20) - 10. П р и м е р. В необезвоже1шый каменноугольный деготь подогретый до 80° С, вводят (0,8-1,0) мас.% высокомолеку лярного спирта, включают перемешивающее устройство, обеспечивающее турбулентность потока, подводят тепло и обезвоживают вяжущее в течение 1 ч. Затем в каменноугол ное вяжущее добавляют 2-3 мас.% полистирольной пыли при непрерывном перемешивании, доводят температуру композидаи до 140° С и подают воздух в количестве 60-70 л/кг ч. Такая начальная температура окисления способствует вовлечению в этот процесс низкомолекулярных ароматических углеводородов вяжущих, позволяющих- увеличить выход вяжущего. Максимальная температура термоокисления маловязких каменноугольных вяжущих 160-180°С. Скорость подъема температуры в окислительной установке 10-15° С/ч. Б момент интенсивного подъема температуры прекращается подвод тепла в установку. Продолжительность термоокисления по компрессорной технологии 3-5 ч, по безкомпрессорной 2-3 ч. В процессе совместного воздействия механического перемешивания и окисления воздухом при высокой температуре частицы полистирола диспергируются на макромолекулы и надмолекулярные структуры вытянутой конформации, которые за счет переплетения це пей образуют пространственную сетку полимера, придающую вяжущему эластические свойства. При обработке воздухом каменноугольных вяжущих при повыигенной температуре вследствие процессов конденсавди полимеризации углеводородов образуются многокольчатые ароматические соединения, которые являются дополнительными узлами сшивки в пространственной сетке полимера, значительно упрочняя структуру вяжущих и повыигая его вязкость. Результаты, полученные при окислении в различных режимных условиях, приведены в табл. 1. В соответствии с данными, приведенными в табл. 1, ведение процесса при параметрах, ниже оптимальных, не позволяет получить вяжущие с необходимым комплексом свойств (вяжущее получается маловязким), а при значениях параметров процесса, выше оптимальных, получение вяжущего энергоемко и сопровождается большими потерями вследствие интенсивного испарения легкокипящих соединений каменноугольных вяжущих. В табл. 2 приведены характеристики известного и полученного по предлагаемому способу вяжущих. В соответствии с данны ш, представленными в табл. 2, вяжущее, полученное по предлагаемому способу, значительно превосходит известное по растяжимости, клеющей способности. Оно обладает эластическими свойствами в области низких температур. При этом процесс производства вяжущего по предлагаемому способу менее энергоемок, а выход готового продукта значительно выше, чем известного. В табл. 3 приведены характеристики дегтебетонных смесей - приготовленных на основе известного и предлагаемого вяжущих, Сопоставление свойств дегтебетонов, при-, готовленных на вяжущем, полученном по предлагаемому способу, в сравнении с известным (табл. 3) показывает, что дегтебетон на основе вяжущего, полученного по предлагаемому способу, облшадет повыщенной плотностью, водостойкостью, морозостойкостью, теплоустойчивостью. Таким образом, изобретение повышает выход и качество целевого продукта, улучшает качество вяжущего и бетонов на его основе и, следовательно, повышает долговечность дегтебетониых дорожных покрытий, а также снижает энергозатраты на проведение способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления дегтебетонной смеси | 1987 |

|

SU1562330A1 |

| Способ получения вяжущего | 1985 |

|

SU1286612A1 |

| Способ получения вяжущего | 1987 |

|

SU1601105A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2128632C1 |

| Способ приготовления вяжущего для дорожного строительства | 1988 |

|

SU1606513A1 |

| Способ приготовления вяжущего для дорожного строительства | 1989 |

|

SU1671636A1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| Вяжущее для дорожного строительства | 1987 |

|

SU1520080A1 |

| Дегтебетонная смесь | 1980 |

|

SU960139A1 |

| Способ приготовления дегтеминеральной смеси | 1990 |

|

SU1761716A1 |

СПОСОБ ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО ВЯЖУЦЩГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА путем окисления кислородом воздуха при перемешивании и повышенной температ)фе каменноугольных дегтей в присутствии высокомолекулярной добавки, отличаю-щийся тем, что, с целью повышения качества и выхода целевого продукта, в качестве добавки используют полистирольную пыль в количестве 2- 3 мас.% и 1-нонаноп или 1 деканол в количестве

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения вяжущего для дорожных покрытий | 1976 |

|

SU601301A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения вяжущего для дорожного строительства | 1980 |

|

SU941395A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-05-07—Публикация

1983-09-26—Подача