Изобретение относится к черной металлургии, в частности к производству чугуна, и может быть также использовано в цветной металлургии при выплавке металлов в шахтных печах. Известен промышленный способ получения чугуна (доменная плавка), принятый за базовый объект, при котором основным восстановителем и источником тепла является кокс. При подаче нагретого дутья в горн доменной печи на фурмах формируются высокотемпературные зоны горения кокса. Эти зоны обеспечивают интенсивный сход и плавление материалов, а отходящие из них газы - подогрев и частичное восстановление окислов. В лучших условиях плавки при использовании подготовленной шихты с содержанием железа 56-58%, нагретого до 1100-1200°С дутья с повышенным содержанием кислорода (25,7-34,6%) и с подачей в печь 100-149 чугуна природного газа расход кокса в базовом объекте снижают до 418-438 кг/т чуугуна 1. Недостатком способа является высокий расход кокса (коксующиеся угли очень дороги и запасы их ограничены). Известен способ доменной плавки с вдуванием нагретого до 1200°С конвертированного газа и технологического кислорода, позволяющий снизить степень прямого восстановления до минимального уровня 0,1 и уменьшить расход кокса до 365 кг/т чугуна 2. Недостатками способа являются высокотемпературный нагрев восстановительного газа и большой расход кокса. Дальнейшее снижение расхода кокса возможно только при замене его как источника высокопотенциального тепла другими видами энергии. Известен также способ подачи высокопотенциального тепла, при котором в нижней части печи устанавливают графитовые электроды и электроэнергию преобразуют в тепло на электросопротивлении шихтовых материалов. Расход кокса снижают до 175 кг/т чугуна путем рециркуляции 50- 75% колошникового газа, вдувания нагретого до 1200-1500°С генераторного газа и подачи 890 кВт- ч/т чугуна электроэнергии 3. Недостатками способа являются большой расход электроэнергии (890 кВт-ч/т чугуна) при относительно .высоком расходе кокса (175 кг/т чугуна) и низкая производительность печи, что обусловлено размещением легкоокисляемых углеродистых электродов в объеме печи. При наличии графитовых электродов невозможно присутствие окислителей в зоне нагрева, а следовательно, исключается существенное развитие в ней процессов восстановления и частичный подвод тепла за счет горения кокса. Наиболее близким техническим решением к предлагаемому является способ доменной плавки, включающий использование нагретого дутья, восстановительного газа и ацектроэнергии, вводимых в горн 4. Недостатком известного способа является очень малая величина максимального снижения расхода кокса, достигаемая при регулировании теплового состояния горна, составляющая по расчетным данным не более 2,5%. Вследствие высокого расхода кокса производительность печи при работе-остается низкой, близкой к величине, получаемой в базовом объекте. Цель изобретения - снижение расхода кокса и увеличение производительности способа. Поставленная цель достигается тем, что при способе доменной плавки, включающем вдувание нагретого дутья и восстановительного газа в горн доменной печи и подвод электроэнергии, электроэнергию вводят в количестве 285-510 кВт-ч/т чугуна в коксовую насадку при соотношении объемных расходов воздущного дутья и природного газа (2,8-3,8):. Максимальные снижение расхода кокса и увеличение производительности печи при выбранных пределах расхода электроэнергии (285-510 кВт-ч/т чугуна) и величины отношений расходов дутья и природного газа (2,8-3,8) :1 достигается при предлагаемом способе тем, что электроэнергию используют только в качестве высокопотенциального тепла в высокотемпературной зоне (горне печи) при максимальном использовании теплосодержания дутья и восстановительной способности газа. При расходе электроэнергии меньше нижнего предела (285 кВт ч/т чугуна) расход кокса возрастает на величину, обусловленную не только уменьшением расхода электроэнергии, но и дополнительными затратами тепла на прямое восстановление, связанное с увеличением расхода кокса. При этом производительность печи снижается обратно-пропорционально выходу колошникового газа. При расходе электроэнергии свыше верхнего предела (510 кВт ч/т чугуна) расход кокса уменьшается незначительно, поскольку избыток высокопотенциального тепла передается в этом случае из горна печи в низкотемпературные зоны при одновременном снижении прихода тепла за счет теплосодержания дутья. Производительность при этом также возрастает незначительно. Оптимальные соотношения расходов дутья и природного газа (2,8-3,8): обусловлены обеспечением максимальных степеней использования восстановительной способности газов. Величина соотношения определяется в основном содержанием железа

в проплавляемых материалах. При этом нижний предел 2,8 соответствует шихте с содержанием железа 58%, а верхний 3,8- 50/о. При величине отношения расхода дутья к расходу природного газа меньше нижнего предела (2,8) возникает дефицит тепла в низкотемпературной зоне печи, покрываемый за счет увеличения расхода электроэнергии.

При величине отношения больше верхнего предела (3,8) возрастают затраты тепла на прямое восстановление окислов железа.

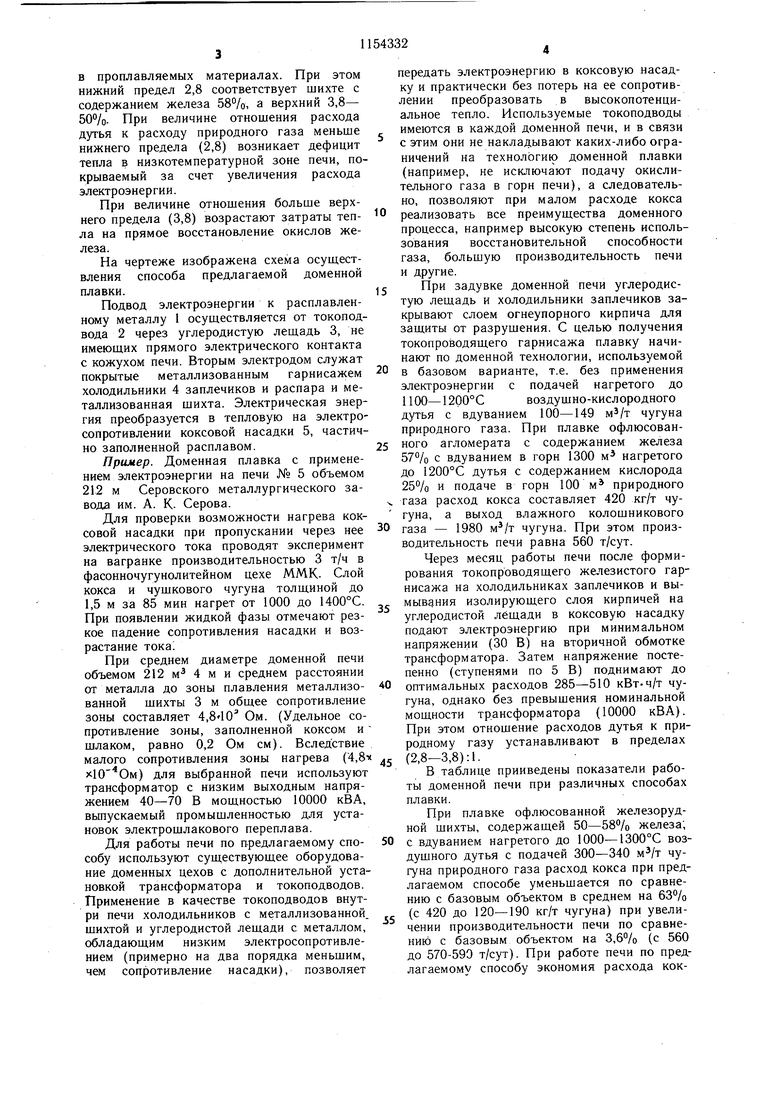

На чертеже изображена схема осуш,ествления способа предлагаемой доменной плавки.

Подвод электроэнергии к расплавленному металлу 1 осуществляется от токоподвода 2 через углеродистую леш,адь 3, не имеющих прямого электрического контакта с кожухом печи. Вторым электродом служат покрытые металлизованным гарнисажем холодильники 4 заплечиков и распара и металлизованная щихта. Электрическая энергия преобразуется в тепловую на электросопротивлении коксовой насадки 5, частично заполненной расплавом.

Пример. Доменная плавка с применением электроэнергии на печи № 5 объемом 212 м Серовского металлургического завода им. А. К. Серова.

Для проверки возможности нагрева коксовой насадки при пропускании через нее электрического тока проводят эксперимент на вагранке производительностью 3 т/ч в фасонночугунолитейном цехе ММК. Слой кокса и чушкового чугуна толщиной до 1,5 м за 85 мин нагрет от 1000 до 1400°С. При появлении жидкой фазы отмечают резкое падение сопротивления насадки и возрастание тока

При среднем диаметре доменной печи объемом 212 М 4 м и среднем расстоянии от металла до зоны плавления металлизованной шихты 3 м общее сопротивление зоны составляет 4,810 Ом. (Удельное сопротивление зоны, заполненной коксом и щлаком, равно 0,2 Ом см). Вследствие малого сопротивления зоны нагрева (4,8-« ) для выбранной печи используют трансформатор с низким выходным напряжением 40-70 В мощностью 10000 кВА, выпускаемый промышленностью для установок электрошлакового переплава.

Для работы печи по предлагаемому способу используют существующее оборудование доменных цехов с дополнительной установкой трансформатора и токоподводов. Применение в качестве токоподводов внутри печи холодильников с металлизованной. щихтой и углеродистой лещади с металлом, обладающим низким электросопротивлением (примерно на два порядка меньшим, чем сопротивление насадки), позволяет

передать электроэнергию в коксовую насадку и практически без потерь на ее сопротивлении преобразовать в высокопотенциальное тепло. Используемые токоподводы имеются в каждой доменной печи, и в связи с этим они не накладывают каких-либо ограничений на технологию доменной плавки (например, не исключают подачу окислительного газа в горн печи), а следовательно, позволяют при малом расходе кокса реализовать все преимущества доменного процесса, например высокую степень использования восстановительной способности газа, большую производительность печи и другие.

При задувке доменной печи углеродистую лещадь и холодильники заплечиков закрывают слоем огнеупорного кирпича для защиты от разрушения. С целью получения токопроводящего гарнисажа плавку начинают по доменной технологии, используемой в базовом варианте, т.е. без применения электроэнергии с подачей нагретого до 1100-1200°Своздущно-кислородного

дутья с вдуванием 100-149 чугуна природного газа. При плавке офлюсованного агломерата с содержанием железа 57% с вдуванием в горн 1300 м нагретого до 1200°С дутья с содержанием кислорода 25% и подаче в горн 100 м природного газа расход кокса составляет 420 кг/т чугуна, а выход влажного колошникового газа - 1980 чугуна. При этом производительность печи равна 560 т/сут.

Через месяц работы печи после формирования токопроводящего железистого гарнисажа на холодильниках заплечиков и вымывания изолирующего слоя кирпичей на углеродистой лещади в коксовую насадку подают электроэнергию при минимальном напряжении (30 В) на вторичной обмотке трансформатора. Затем напряжение постепенно (ступенями по 5 В) поднимают до оптимальных расходов 285-510 кВт-ч/т чугуна, однако без превышения номинальной мощности трансформатора (10000 кВА). При этом отношение расходов дутья к природному газу устанавливают в пределах (2,8-3,8):.

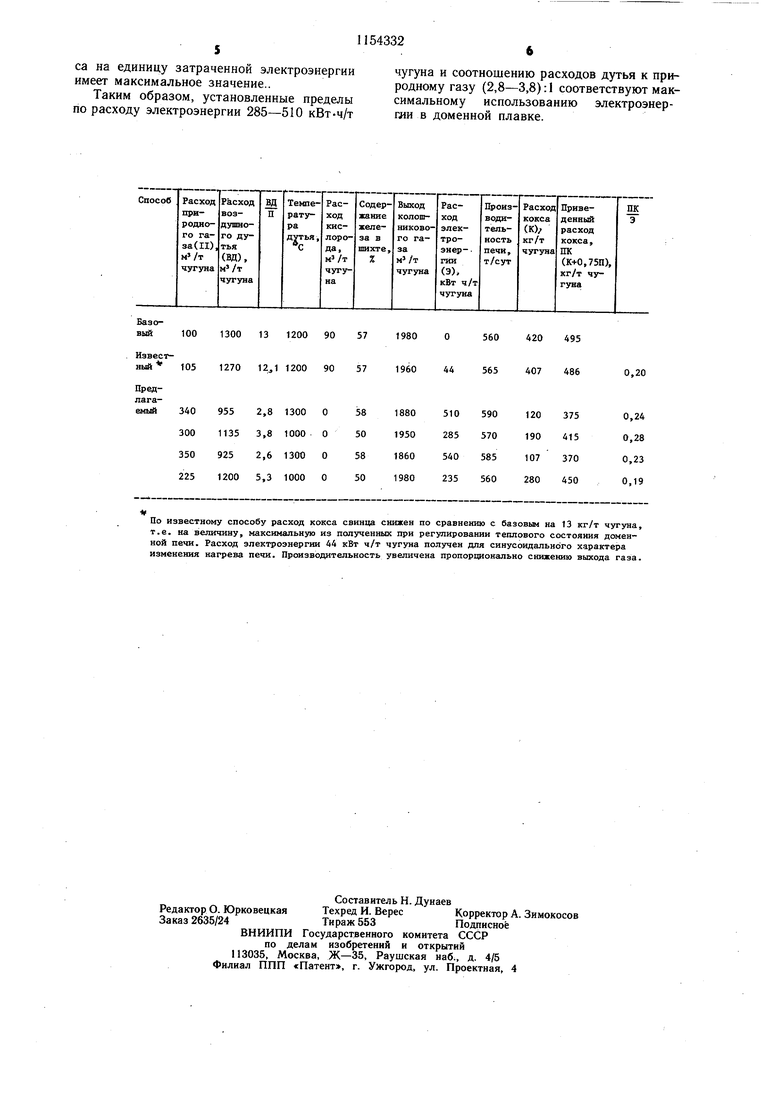

В таблице прииведены показатели работы доменной печи при различных способах плавки.

При плавке офлюсованной железорудной щихты, содержащей 50-58% железа; с вдуванием нагретого до 1000-1300°С воздушного дутья с подачей 300-340 м/т чугуна природного газа расход кокса при предлагаемом способе уменьшается по сравнению с базовым объектом в среднем на 63% (с 420 до 120-190 кг/т чугуна) при увеличении производительности печи по сравнению с базовым объектом на 3,6% (с 560 до 570-590 т/сут). При работе печи по предлагаемому способу экономия расхода кокса на единицу затраченной электроэнергии имеет максимальное значение..

Таким образом, установленные пределы по расходу электроэнергии 285-510 кВт-ч/т

чугуна и соотношению расходов дутья к природному газу (2,8-3,8): 1 соответствуют максимальному использованию электроэнергии в доменной плавке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы доменной печи и система для производства жидкого чугуна и восстановительного газа | 1982 |

|

SU1138036A3 |

| Способ управления доменной плавкой | 1981 |

|

SU1103799A3 |

| Способ ведения доменной плавки | 1980 |

|

SU910766A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| СПОСОБ УПРАВЛЕНИЯ ДОМЕННОЙ ПЛАВКОЙ (ВАРИАНТЫ) | 2000 |

|

RU2164534C1 |

| Способ регулирования работы доменной печи | 1983 |

|

SU1199799A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151197C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ УГЛЕРОДОМ И ПЛАВЛЕНИЯ МЕТАЛЛОВ В ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2086657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

СПОСОБ ДОМЕННОЙ ПЛАВКИ, включающий вдувание нагретого дутья и восстановительного газа в горн доменной печи и подвод электроэнергии, отличающийся тем, что, с целью снижения расхода кокса и увеличения производительности, электроэнергию вводят в количестве 285510 вКт-ч/т чугуна в коксовую насадку при соотношении объемных расходов воздушного дутья и природного газа

По известному способу расход кокса свинца снижен по сравнению с базовьм на 13 кг/т чугуна, т.е. на величину, максимальную из полученных при регулировании теплового состояния доменной печи. Расход злектроэнергии 44 кВт ч/т чугуна получен для синусоидального характера изменения нагрева печи. Производительность увеличена пропорционально снижению выхода газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Сталь, 1981, № 8, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-07—Публикация

1983-07-04—Подача