ел СП

о Изобретение относится к получению ионитов, предназначенных для сорбции о(рашенных примесей в производстве аминокислот и антибиотиков, и может быть применено на предприятиях микробиологического синтеза аминокислот и антибиотиков, а также предприятиях по производству гидролизатов. Известен способ получения анионита АН-2Ф на основе фенола, формальдегида, полиэтиленполиаминов в соля нокислой среде L11. Данньй анионит с хорошими динамическими и механическими характеристиками, но имеет невысокую собционную емкость по пигментам препаратов медицинского назначения. Кроме того использование в качестве катализатора концентрированных кислот в процессе синтеза анионитов ведет к преж девременному износу технологического оборудования. Наиболее близким к данному по технической сущности и достигаемому эффекту является способ получения анионита с концентрацией фенола, ацетона, формальдегида в щелочной среде. Отверждение геля производится в автоклаве при 110 С в течение 2 ч. Сушка полученного трехмера производится при ДО°С в течение 48 ч. После дробления трехмер аминируют в автоклаве при 140°С в растворе толуола алкиленполиаминами, отмывают от растворителя и метилируют смесью муравьиной кислоты и формалина в течение 7 ч на кипящей водяной бане С2-:. Недостатком этого способа является многостадийность, длительность процесса. Цель изобретения - упрощение технологии получения анионита с высокой сорбцИонной емкостью по отношению к пигментам биопрепаратов. Для достижения цели согласно способу получения анионитов путем поликонденсации фенола, ацетона, формальдегида и аминирования полученного продукта полиамином в качестве полиамина используют 50-70%-ный водньй раствор технической смеси мета- и пара-ксилилендиаминов или кубовый остаток производства ксилилендиаминов с содержанием активных аминогру 8-10 мас.% и поликонденсацию осуществляют при атмосферном давлении и 052 5-10-кратном по отношению к поликонденсату избытке полиамина. Проведение поликонденсации при атмосферном давлении приводит к образованию более сжатого формальдегидом продукта, что позволяет исключить стадию метилирования аминированной матрицы. Изменение давления до атмосферного в процессе гелеобразования несколько уменьшает ( на 20%) пористость анионита, что совершенно не влияет на его сорбционные свойства по красящим веществам, так как сорбция, их протекает в динамических условиях на малых скоростях (1 об/об :молы). Использование в качестве попиамина водных растворов ксилилендиаминов несколько смягчает условия аминирования, но 50%-ная концентрация яв51яется предельной, так как ниже этого значения аминирование происходит неполно. Увеличение концентрации вьщ1е 70% приводит к частичному разрушению матрицы. Применение технической смеси изомеров ксилилендиаминов или кубового остатка их производства позволяет, значительно снизить себестоимость целевого продукта. Производство ксилилендиаминов заключается в окислительном аммонолизе ксилила с последующим гидрированием полученных продуктов. Техническая смесь ксилилендиамина, содержит,%: ксилолы 20; динитрилы фталевых кислот 5; аммиак 5 J м- и п-изомеры ксилилендиаминов 70 при их отношении ., В состав кубового остатка (т.кип. 300-350 С) помимо изомеров ксилилендиаминов входит их динары. М- и п-изомеры, входящие в техническую смесь ксилилендиамина, а также их димеры, имеющиеся в составе кубового остатка, обеспечивают повышение сорбционных характеристик ионитов за счет входящих в их состав аминогрупп, способствующих сорбции высокомолекулярных красящих веществ. Избыток амина менее 5-кратного не обеспечивает полноты прохождения реакции в силу высокой вязкости (450-500 сСт) аминирующего агента. При использовании амина меньшей концентр.ации соответственно увеличивается избыток аминирующего агента до 10-кратного. П р и м е р 1. В реактор, снабжедный обратным холодильником и устройством для перемешивания, замера

температуры и охлаждения, загружают 94 г (1 м) фенола, 182 г (2,25 м) формалина, 11,6 г (0,2 м) ацетона и 2 г (0,05 м) едкого натра в 67 мл воды. При непрерывном перемешивании поднимают температуру до 50+5 С, выдерживают при этой же температуре до образования геля ( ч) и сушат в шкафу, нагретом до 100 С, 6 ч.

После получения матрицы и ее измельчения цо фракции 0,315 - 1,6 мм ведут аминирование 10-кратным избытком 50%-ного водного раствора технической смеси ксилнлендиаминов (КДА) к весу смолы при в течение 8ч.

После аминирования анионит отфильтровывают от амина, заливают на 30 мин водой, после чего обрабатывают 5% НС8, затем моют водой и переводят в рабочую форму (2 раза по 1 ч выдерживают в 4%-ном растворе едкого натра и затем моют водой до нейтральной реакции по фенолфталеину) .

Пример 2. Последовательность операции по примеру 1, но формалина берут 170 г (2,1 м), ацетона t7,4 г (0,3 м), а вместо 50%ного раствора ксилштендиаминов используют 7-кратный избыток 70%-ного водного раствора технической смеси КДА.

Пример 3. Последовательность операций по примеру t, но формалина берут 162 г (2,0 м), ацетона 23,2 г (0,4 м), а в качестве

1556054

аминирующего агента используют 8-кратный избыток 60%-ного водного раствора технической смеси КДА.

Пример 4. Последователь, ность операций по примеру 1, но в качестве аминирующего агента исполь зуют кубовый остаток ксилилендиамннов с содержанием активных аминных групп 8%, взятый в 10-кратном избытке.

10

Пример 5. Последовательность операций по примеру 1, но в качестве аминирующего агента используют 10-кратный избыток кубового остатка КДА с содержанием активных аминных групп 10%.

П р и м .е р 6. Последовательность операций по примеру 1, но в качестве аминирующего агента используют 10-кратный избыток кубового остатка КДА с содержанием активных аминных групп 9%.

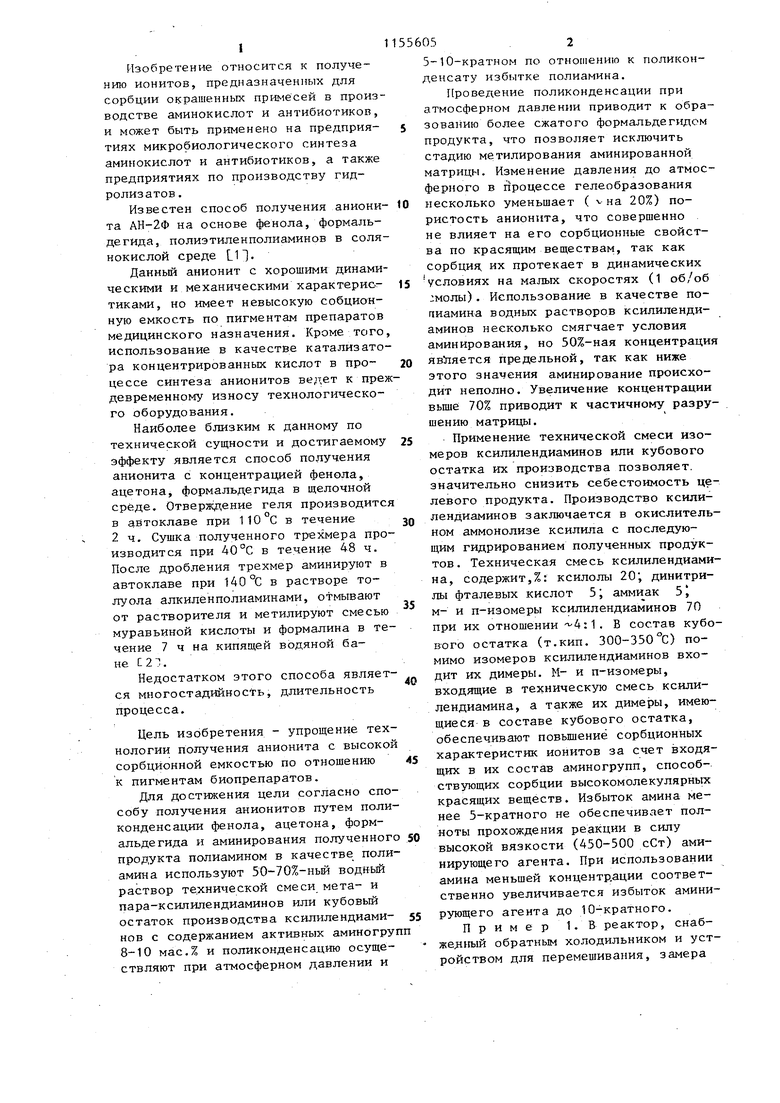

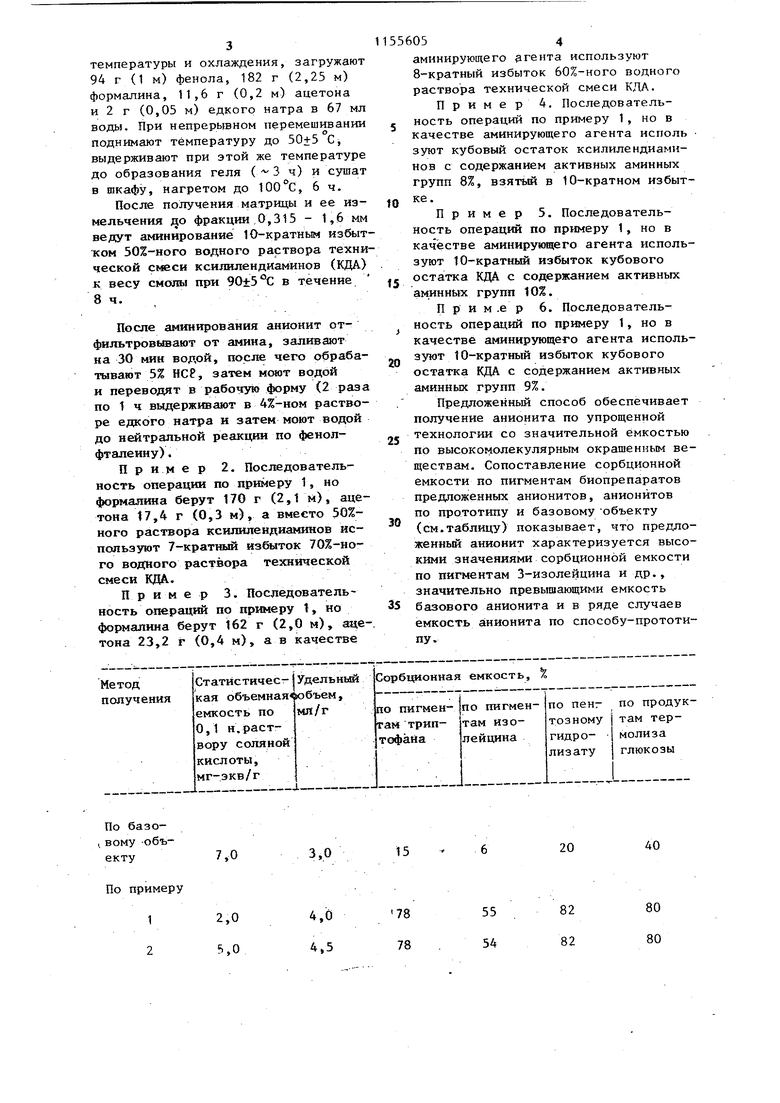

Предложенный способ обеспечивает получение анионита по упрощенной технологии со значительной ёмкостью по высокомолекулярным окрашенным веществам. Сопоставление сорбционной емкости по пигментам биопрепаратов предложенных анионитов, анионйтов по прототипу и базовому объекту (см.таблицу) показывает, что предложенный анионит характеризуется высокими значениями сорбционной емкости по пигментам З-изолейиина и др., значительно превышающими емкость базового анионита и в ряде случаев емкость а нионита по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| Способ получения ионитов | 1974 |

|

SU532611A1 |

| Способ получения анионита | 1983 |

|

SU1126576A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU966037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ СОЛЯНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2015 |

|

RU2596547C1 |

| В•!^"^-'-'1Ш \ | 1973 |

|

SU398570A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНЫХ СОРБЦИОННЫХ И ИОНООБМЕННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2325230C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ СУММЫ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2695064C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО ИОНИТА | 1992 |

|

RU2011657C1 |

| Хелоновая смола | 1974 |

|

SU555117A1 |

СПОСОБ ПОЛУЧЕНИЯ АНИОНИТА путем поликонденсации фенола, ацетона, формальдегида и аминирования полученного прюдукта.полиамином, отличающийся тем, что, с целью упрощения технологии получения анионита с высокой сорбционной емкостью по отношению к пигментам биопрепаратов, в качестве полиамина используют 50-70%-ный раствор технической смеси мета- и пара-кс1тилендиаминов или кубовый остаток производства ксилилендиаминов с сод ержаннем активных аминогрупп 8-10 мас.% и поЛиконденсацию осуществляют при атмосферном давлении и 5-10-кратном По отношению к поликонденсату избытке полиамина.

3,0

7,0

примеру

4,0

2,0 1 4,5 5,0

2

40

20

15

80 80

82 82

55 54

78 78

По прото4.9

3,0 типу

Продолжение таблицы

65

65

45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения анионообменных смол | 1952 |

|

SU114845A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОПОРА ДЛЯ УСТАНОВКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ НА РАМЕ ТЕЛЕЖКИ И СООТВЕТСТВУЮЩАЯ ТЕЛЕЖКА | 2017 |

|

RU2732352C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1985-05-15—Публикация

1982-12-06—Подача